选煤厂快开式隔膜压滤机故障分析及优化方案

2016-06-12张启明

张启明

[摘 要]本文介绍了快开隔膜压滤机的结构及工作原理,结合现场实际运行中出现的故障进行了简要的原因分析,阐明了其原因,并通过现场试验性的改造给出了相应的处理方法。此项改造在实际生产应用中取得了较好的效果,提高了设备处理量,降低了产品水分及故障率,为同类型的快开式隔膜压滤机实际检修应用提供了可靠的技术支持。

[关键词]快开隔膜压滤机;改造;故障分析;优化方案

中图分类号:U472.42 文献标识码:A 文章编号:1009-914X(2015)11-0001-02

1 概述

新疆国际煤焦化有限责任公司选煤厂属于大型炼焦煤的配套选煤厂,于2004年11月1日开始试生产。该厂入选能力为90 万t/a,主选采用14M2数控跳汰机分选 + 尾煤浓缩浮选的联合工艺,入选原煤全部来自焦化公司所属的9个矿井,煤种以焦煤为主,有易选煤,有难洗煤;产品以二级冶金焦精煤为主,副产品为锅炉动力煤和周边砖厂用煤,产品粒度均匀,灰份、水分、粘接指数稳定,硫份低。该选煤厂采用三次拉板快开式隔膜压滤机对0-0.5mm级浮选精矿进行脱水,自2004年安装运行以来,随着使用年限增长,设备零部件磨损严重,给检修维护造成极大困难,直接影响到浮精产品水分,对产品质量形象带来较为严重的负面影响,对其进行优化改造是非常有必要的。

2 节能高效快速压滤机的结构及工作原理

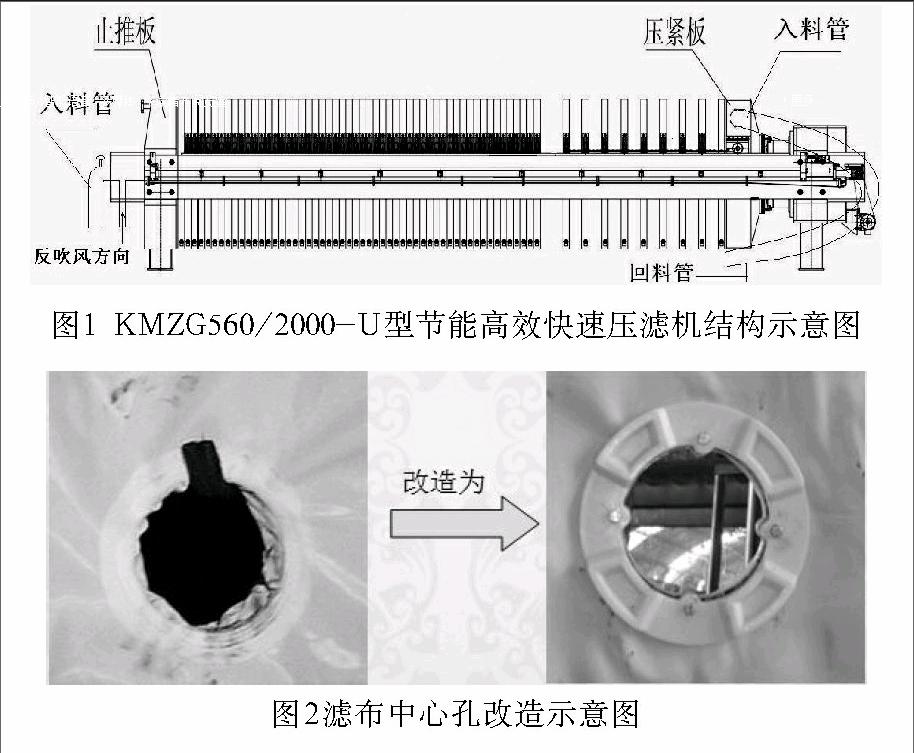

KMZG560/2000-U型快开隔膜压滤机是一种高效间歇性压滤设备,采用机、电、液一体化设计制造,能够自动实现进料、压紧、过滤、保压、压榨、反吹、松开、拉板、卸料等工序。该压滤机由机架部分、过滤部分、液压部分、卸料机构、电气控制部分五大部分组成,结构示意图如图1所示。

压滤机工作时,液压油充入液压缸体,油缸活塞杆伸出,并推动头板移动,将滤板压紧,相邻滤板构成密封滤室,入料泵将物料通过压滤机两端中心孔双向同时给入滤室,借助给料压力进行固液分离,滤液经滤布、滤板流出,颗粒留在滤室内;随着进料时间的延续,物料在滤布上形成滤饼,成饼后停止给料,由螺杆空压机提供吹风、压榨气源,再次脱水,完成压榨过程;通过松板利用小车将整机滤板分多次逐段相继拉开,滤饼靠自重及滤布张力脱落至刮板运输机,通过皮带将其运输至精煤系统,至此完成一个工作循环。

3 存在问题

选煤厂三次拉板快开式隔膜压滤机在运行过程中故障频繁出现,主要故障表现为:1、反吹风无法完全将中心孔处矿浆吹出,导致精煤水分高;2、卸料采用3次拉板,每次卸21板,拉板电机负荷大且由于同时卸料板数多距离长,极易造成末端滤板拉斜、掉道事故;3、三次拉板快开式隔膜压滤机使用检测控制接近开关数量多达7个,受日常冲洗卫生影响,现场环境潮湿,接近开关故障率高;4、主梁使用寿命较短,使用2年主梁出现变形、开裂现象,影响设备的安全运行; 5、该机双片式滤布固定方式采用上方挂布销孔固定,两次采用尼龙绳将滤布扎紧在滤板上,造成每月滤布磨损消耗高达17块。

4 快开式隔膜压滤机优化项目

通过对快开式隔膜压滤机故障发生的分析、研究和改造,总结出了针对快开式隔膜压滤机故障率高的四项改造应用过程及解决办法。

4.1 反吹风管路与回料管路改造

目前,所用三次拉板快开式隔膜压滤机采用止推板端和压紧板端双向进料方式,回料管安装在压紧板端。反吹风从止推板进料孔进行瞬间高压空气穿流过程中,因压紧板端入料最高点高出止推板端入料口750mm,遗留在这部分管路中的浮选精矿无法通过中间吹气从压紧板端的回料管中完全退除,在后续卸料过程中随头板滤饼一起被混入浮精产品,进而造成快开式隔膜压滤机产品水分高达26%。

通过将目前设备中反吹风管路与回料管路互换路径后,可将压滤板中心孔中的浮选精矿通过自流与低压瞬间吹风的方式排尽。

将止推板端的Φ89压风管路通过刮板机顶部处接入压紧板端回料管路上,并安装逆止阀、电动气控阀、控制阀;将压紧板端现Φ108回料管路改为Φ219管,通过刮板机顶部接入快开压滤机止推板入料管端,另一端与刮板机头处的Φ219回料总管焊接,进入浮精入料池中。

通过以上实施完毕后,反吹风压力可以由改造前的1Mpa降低为0.5Mpa,一方面避免了因滤液水中带压力形成的水雾对快开岗位造成环境污染;另一方面降低反吹风压力后,可减少对滤布中心孔的挤压磨损,提高滤布使用周期,降低职工更换滤布的劳动量。同时解决了原来工艺中浮精产品水分高的问题。改造简单,费用投入少,操作方便。

4.2 自动拉板部分改造

拉板系统由变频电机、拉板小车、链轮、链条组成,在PLC的控制下,变频电机转动,通过链条带动小车完成取拉板动作。通过将原有采用两个减速器和传动轴、链轮、链条等组成的卸料机构,当压紧板松开后,支撑座位置的电机启动,通过链轮拉动油缸座、压紧板并拉开第一部分滤板,止推板位置的电机启动,带动隔板拉开第二部分滤板,通过电控柜中信号传递,使之反转,带动隔板拉开剩余的滤板的三次拉板方式进行卸料。

改造为:1、利用电机带动拉板小车的方式进行卸料;2、对机架上隔板支撑架进行改造,改造为每隔5板在滤板两端安装一个长臂支撑座,方便拉板小车每6板一组进行循环卸料;3、由于采用小车拉板的方式,在保证原机架长度不变的情况下,缩短了卸料行程,可增加15块滤板。

采用分段式拉板,由若干块滤板用短链进行相连,第一组板由压紧板松开过程拉开,以后都由拉板小车分组一次拉开,缩短了卸料板数距离,保证了滤板运动平稳与动作可靠,降低了滤板拉斜、掉道事故,卸料效率成倍提高。同时现场检测接近开关数量减少至2个,极大的降低了该环节的故障率。

4.3 机架部分改造

机架由原有的厢式梁改造为利用Q345桥梁钢及H型钢焊接,在改造期间请景津压滤机厂家人员查看了图纸,进行了指导。这样改造大梁,增加了其机械强度与抗拉强度,保证了在液压缸高压压紧过程中主梁的强度,杜绝了断裂等安全隐患的发生。

4.4 滤布中心孔固定方式改造

由于原有滤布结构为两片中心孔缝合在一起的,更换使用过程将一面的滤布卷成圆筒状,穿过滤板中心孔,然后展开平整,并用尼龙绳将滤布扎紧在滤板上。在更换使用过程中存在中心孔处褶皱现象,设备运行时,反吹风及压榨过程极易导致滤布褶皱处折断造成跑料现象,滤布损坏严重。针对上述原因,根据现场情况,将滤布制作为单片式,安装时将滤布挂在滤板布销上,中心孔处采用夹布器进行连接、固定、密封(见图2),这样彻底杜绝了滤布中心孔处破损现象。

5 改造效果

通过对快开式隔膜压滤机反吹风管路与回料管路、自动拉板部分、机架主梁及滤布中心孔固定方式的改造,提高了设备的运行稳定性,降低了产品水分,增加了设备单台处理量,大大提高了安全效益、经济效益,消除了设备安全隐患,改造前后各项主要指标对比如表1所示。

一、产品水分降低

通过改造,降低了产品水分,达到质量指标值 Mt≦18%,避免了因水分超标导致跑仓及冬季冻结事故,同时减少了防冻液的添加数量。

二、由于采用小车卸料方式,行程较短,同样主梁长度不变的基础上可增加滤板数量15块,增加过滤面积110m2,增加了设备的单台处理量。

三、通过改造后压滤机的故障率较原来降低了90%,压滤机在运行过程中频繁出现的止推销合不到位、滤板掉道现象的运行故障记录为零,提高了设备的完好率和开机率,减少了设备维修时间和维修量,节约了生产成本,降低了职工的劳动强度,实现了节能、环保、降耗的目标,大大提高了安全效益、经济效益,消除了设备安全隐患。

四、改造所需投入经费少,在原设备基础上即可进行,改造后使用效果明显。降低了快开岗位环境污染,提高厂房标准化水平;降低职工劳动强度;减少滤布的磨损,每年可少更换快滤布125块左右,约合27.5万元;同时浮精产品水分可降低6%左右。

6 结语

以上改造已成功应用于选煤厂压滤机的快开系统中,取得了极大的成绩。结合日常检修维护经验从快开隔膜压滤机的原理出发,多角度、全方面考虑故障原因及处理方法的阐述,及时有效的解决了故障。实践证明,采用本文对快开压滤机故障率高的改造处理方法,对提高压滤机的正常运转是非常有效的,具有很高的实用借鉴价值。