驾驶员在环的电驱动系统模拟试验台研究与开发*

2016-06-12熊会元韩祥胡意邓威中山大学广州50006东莞中山大学研究院东莞523808

熊会元 韩祥 胡意 邓威(.中山大学,广州50006;2.东莞中山大学研究院,东莞523808)

驾驶员在环的电驱动系统模拟试验台研究与开发*

熊会元1,2韩祥1胡意1邓威1

(1.中山大学,广州510006;2.东莞中山大学研究院,东莞523808)

【摘要】为实现电动汽车电驱动系统参数标定和动态性能测试,研究并开发了基于驾驶员与电驱动系统双在环的动态模拟试验台。以PXI为实时仿真系统,利用Carsim与LabVIEW建立了电动汽车实时车辆动力学模型及台架控制模型。试验结果表明,该试验台可验证电驱动系统动态性能,具有较高的精度和实时性。

1 前言

电驱动系统是电动汽车核心系统,其性能直接影响电动汽车的整体评价[1]。电驱动系统台架测试方法一般基于固定的循环工况或稳态性能测试[2,3],该方法存在以下问题:以工况为控制输入参数,忽略了实际车辆控制中驾驶员的主观因素;不能进行各种复杂工况条件下的测试;以车辆为质点的基于纵向动力学车辆简化模型精度低,未反映与其他系统耦合的整车系统动力学特性。而驾驶员在环车辆模拟系统能够提供更接近车辆在人-车-路条件下的仿真测试,但其车辆与系统模型都为仿真模型,不能完全代替实物部件的动态性。因而,构建整车实时仿真模型与车辆部分实物部件耦合的半实物仿真系统实用价值更高。

本文建立了驾驶员与电驱动系统双在环的电动汽车半实物仿真测试平台,通过CarSim软件建立高精度实时车辆动力学模型,基于PXI实时仿真系统,通过真实驾驶员对虚拟车辆及电驱动系统进行操作,测试电驱动系统动态性能,针对负载模拟问题,设计模糊PI负载模拟算法,并进行了试验验证。

2 试验台的总体设计方案

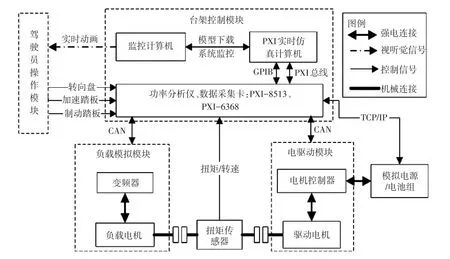

根据功能,将试验台分为驾驶员操作模块、台架控制模块、电驱动模块和负载模拟模块等,其总体方案如图1所示。工作原理:监控计算机通过CarSim/LabVIEW软件联合建立车辆仿真模型、虚拟道路及控制模型;驾驶员根据当前道路环境,通过操作模块对电驱动模块及整车进行控制,同时实时仿真计算机根据整车模型及虚拟道路模型计算并控制负载电机输出阻力矩,对驱动电机进行动态加载;根据传感器信号及整车模型计算车辆当前状态并在监控计算机上实时显示,同时保存各项运行参数,形成驾驶员、电驱动模块、虚拟道路三者之间的实时数据交互及电驱动系统动态加载。

试验台具备以下功能:能够模拟电驱动系统在不同环境下的运行情况;驾驶员能够对虚拟车辆进行控制,并以3D动画形式实时显示车辆状态;能够对电驱动系统及整车控制系统进行参数标定、动态性能测试及控制策略验证等。

图1 试验台总体方案

2.1驾驶员操作模块

驾驶员操作模块采用驾驶模拟器实现驾驶员信号采集与发送,并通过CarSim提供人-车-路实时3D行驶场景与车辆状态数据显示。驾驶模拟器包含转向盘、加速踏板和制动踏板,可加入离合器、换挡手柄等,以丰富驾驶员的操纵需求。通过试验标定拟合得到加速踏板与制动踏板输出电压Vout与开度θ的关系为:

2.2台架控制模块

台架控制模块作为试验台的核心控制部分,由上位机和下位机组成,监控计算机作为上位机,PXI实时仿真计算机作为下位机。监控计算机为驾驶员提供视听觉信号、监控硬件运行并进行软件算法的开发(包括建立车辆动力学模型、数据采集系统设计、驱动控制算法和负载模拟算法设计等)。PXI实时仿真系统包含高性能处理器和各种数据采集设备,可实现信号的采集与发生、硬件的控制等功能,同时通过TCP/IP协议与监控计算机连接,运行实时车辆动力学模型。

2.3电驱动模块

电驱动模块由实车驱动电机和电机控制器组成。根据测试需求,可以选择性能稳定的模拟电源或实车电池组作为电驱动模块的能量源,为驱动电机提供电能或接收电机回馈制动电能。

2.4负载模拟模块

负载模拟模块由变频器和负载电机构成,变频器接收台架控制模块指令,通过控制负载电机转速和转矩实现负载模拟。由于试验台转动惯量小于实际车辆的转动惯量,因此需要采用机械惯量或电惯量模拟补偿。由于机械惯量模拟的惯性飞轮组存在体积较大、安装使用不便、动平衡难以控制等不足,因此采用电惯量模拟方法[4]对试验台进行扭矩补偿。负载模拟模块同时模拟车辆加速阻力和道路阻力,使得试验台的运行状态与实际车辆行驶状态一致。

3 台架控制模块软件设计

3.1CarSim/LabVIEW联合仿真模型

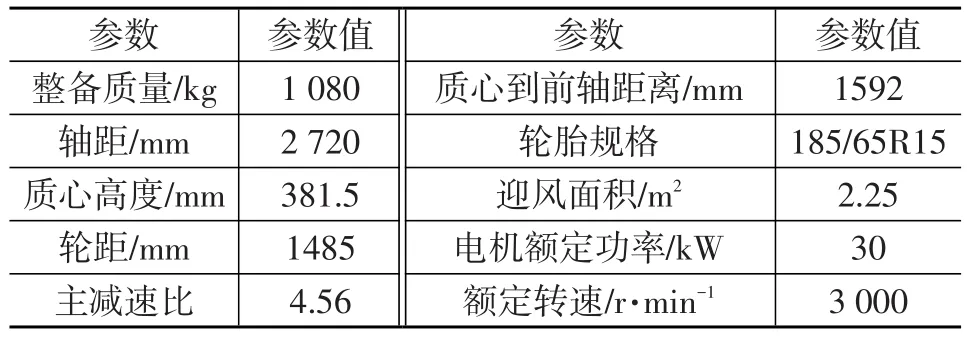

通过在CarSim中定义车体、空气动力学、轮胎、悬架、转向系统、制动系统和传动系统等7个子系统的特性参数,快速进行实时车辆动力学建模。将电驱动系统外部硬件及控制模型通过LabVIEW接口扩展嵌入到Car⁃Sim软件模型中进行试验分析。以自主开发的某乘用车为例,车辆部分参数如表1所示,对于CarSim无法定义的部件,如电机参数等,可通过LabVIEW程序进行定义。

表1 车辆部分参数

在CarSim模型求解器中定义车辆模型与LabVIEW程序接口变量,其中,输入变量包括转向盘转角、加速踏板开度、制动踏板开度和驱动电机输出扭矩;输出变量包括车速和阻力矩。在LabVIEW中通过调用CarSim模型求解器的DLL函数(仿真初始化函数、仿真数据迭代函数及仿真终止函数)建立联合仿真模型。

3.2LabVIEW多通道数据采集系统

为了实现试验台各个模块之间的数据交互与控制,应用DAQmx及XNET设计多通道数据采集系统。试验中采集的信号有扭矩传感器信号、母线电压与电流信号、三相电压与电流信号、转向盘转角信号、加速踏板与制动踏板开度信号等;输出控制信号有驱动电机控制信号和负载电机控制信号。功率分析仪计算电机控制器输入输出功率,通过数据采集卡PXIe-6368,对模拟、数字信号进行采集;通过PXI-8513/2双端口CAN接口卡,输出驱动电机与负载电机控制信号。利用LabVIEW的多处理器支持功能,分别为同一个应用程序中的模型仿真和数据采集循环指定不同的CPU并采用同一个定时源。

3.3电驱动控制算法

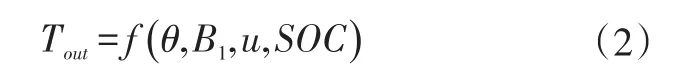

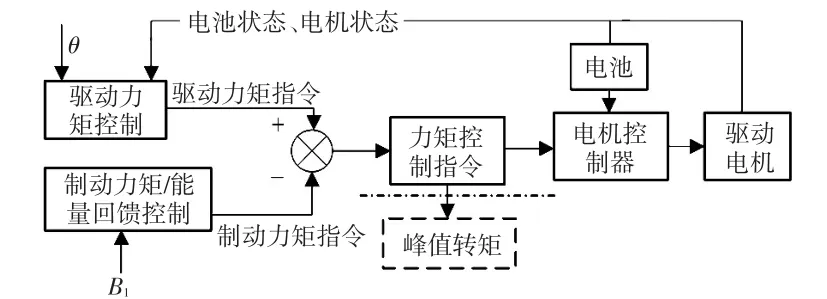

驱动电机特点是低速恒扭矩、高速恒功率、可以在4象限运行,因此可以通过制定合理的控制算法使驱动电机工作在电动状态或馈电状态,模拟车辆实际运行状况。对驱动电机采用扭矩控制方式,以被测电机峰值转矩为限制条件,根据数据采集卡采集的驾驶员操作信号、电池状态和电机状态[7]等输入变量,控制驱动电机输出力矩,如图2所示,其数学表达式为:

式中,θ为加速踏板开度;B1为制动踏板开度;u为车速;SOC为电池荷电状态。

图2 驱动力矩控制流程

3.4负载模拟算法

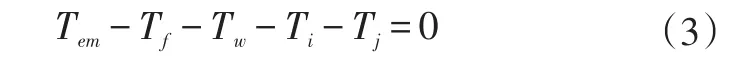

电动汽车在行驶过程中,其驱动电机输出力矩Tem与折算到车轮上的滚动阻力矩Tf、空气阻力矩Tw、坡度阻力矩Tf、加速阻力矩Ti的关系为:

对于如图1所示的台架系统,由牛顿定律可得:

式中,Te为驱动电机输出力矩;TL为负载电机加载力矩;J为台架系统转动惯量;B为粘性摩擦系数。

对式(3)、式(4)进行拉氏变换得到车辆动力学模型及台架系统传递函数:

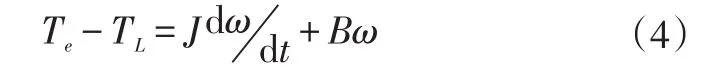

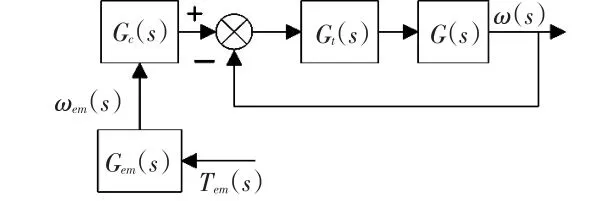

对车辆所受阻力的模拟方法有两种,一种是采用逆动力学模型,该方法结构简单,但实际运用中模型较难推导,而且模型中存在微分环节,易产生噪声,稳定性较差;另一种是采用如图3所示的基于前向模型的转速跟踪控制算法,其中,为负载前馈补偿器,Gt(s)为负载电机闭环控制器,通过控制负载电机的转速ω(s),使其趋近于目标转速从而实现负载的模拟,该方法不需要推导逆模型,其系统性能取决于闭环控制器

图3 基于前向模型的转速控制算法

负载电机控制器采用PID控制,其传递函数表达式为:

式中,kp为比例系数;ki为积分系数。

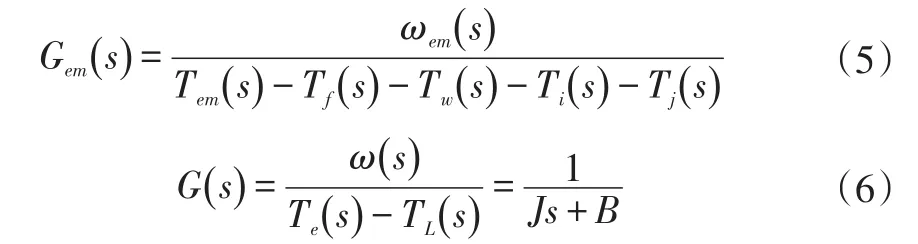

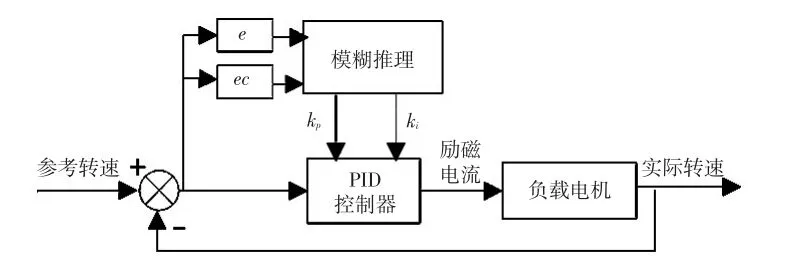

针对负载电机高阶、非线性、强耦合的特点,采用普通PID控制时在动态加载过程中会有较大振荡,因此设计模糊PI控制的转速闭环负载模拟算法,实现电驱动系统的动态加载。通过对不同条件下闭环控制器参数的整定来控制励磁电流,既能改善PI控制器的稳态特性和控制精度,又提高了控制器的鲁棒性和适应性[9,10],其控制原理如图4所示。

图4 模糊PI控制原理

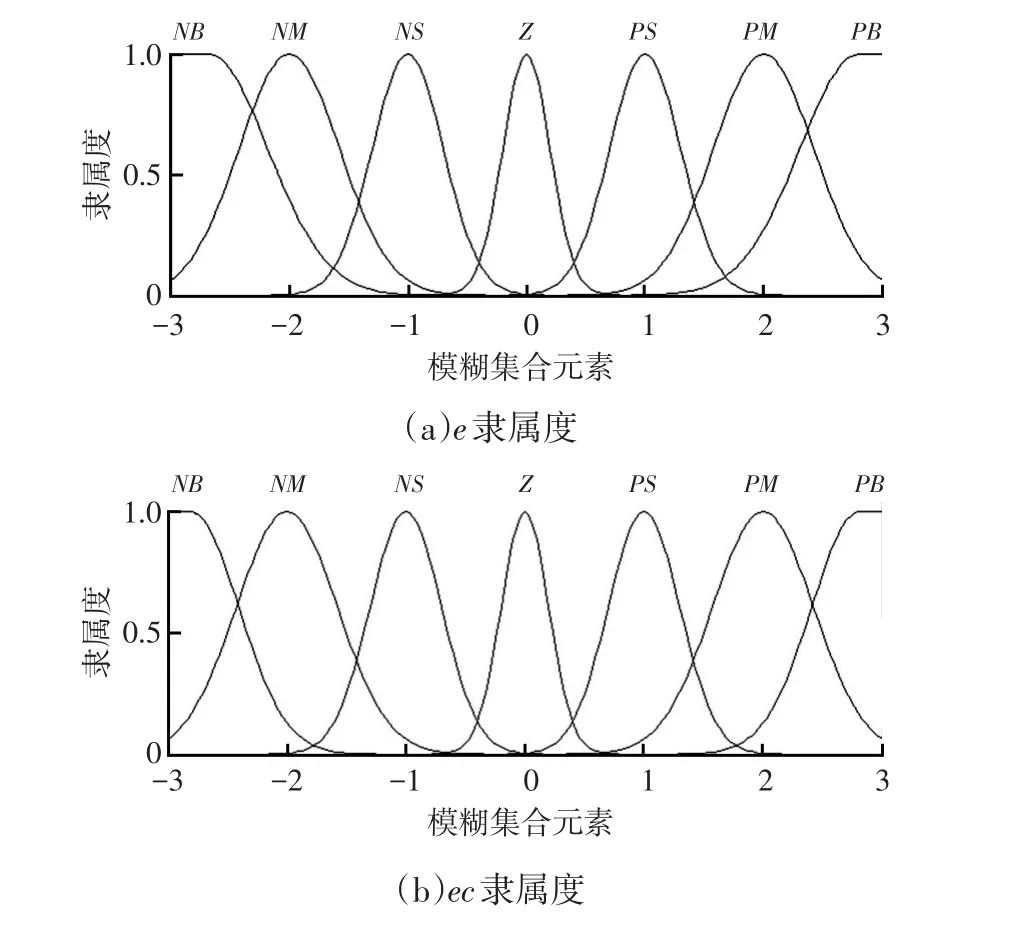

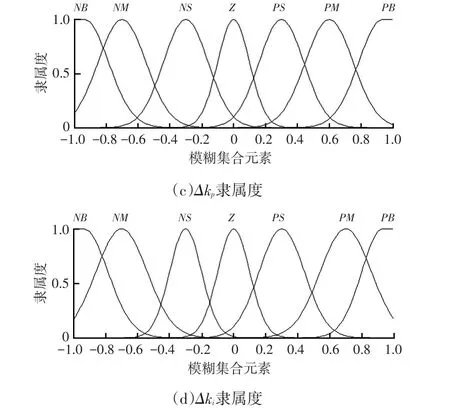

3.4.1模糊控制器输入、输出变量

模糊控制器采用二维输入、二维输出,输入变量为转速偏差e和转速偏差的变化率ec;输出变量为比例系数的变化量Δkp和积分系数的变化量Δki。定义输入变量的论域为[-3,3],输出变量的论域为[-1,1]。将输入、输出变量的论域划分为7级{NB,NM,NS,Z,PS,PM,PB}。

按照如下公式计算PID控制器的kp和ki:

式中,kp0=50;ki0=10。

3.4.2隶属度函数及控制规则

隶属度函数用来表示元素隶属于模糊集的程度。本文中,输入、输出变量的隶属度函数均采用高斯函数,在LabVIEW软件的模糊系统设计工具箱中建立各变量的隶属度函数,如图5所示。

图5 隶属度函数

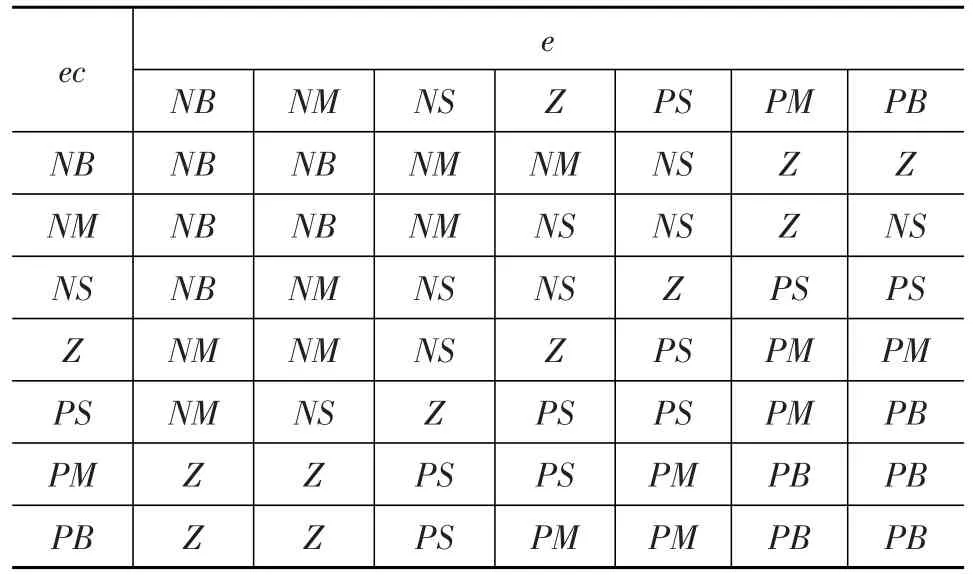

根据表2、表3所示的模糊控制规则实现对负载电机PID控制器控制系数的输出,在LabVIEW中建立模糊PI负载模拟程序框图。

表2 Δkp模糊控制规则表

表3 Δki模糊控制规则表

4 驾驶员在环模拟试验与分析

按本文所述方案,搭建基于驾驶员与电驱动系统的双在环动态模拟试验台。

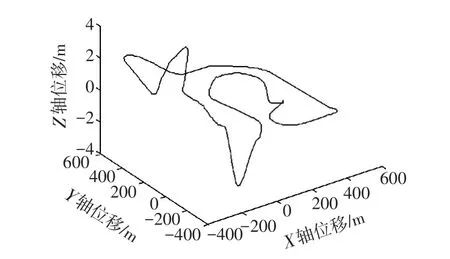

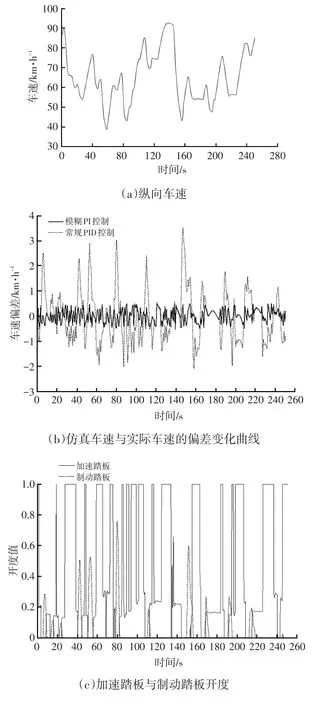

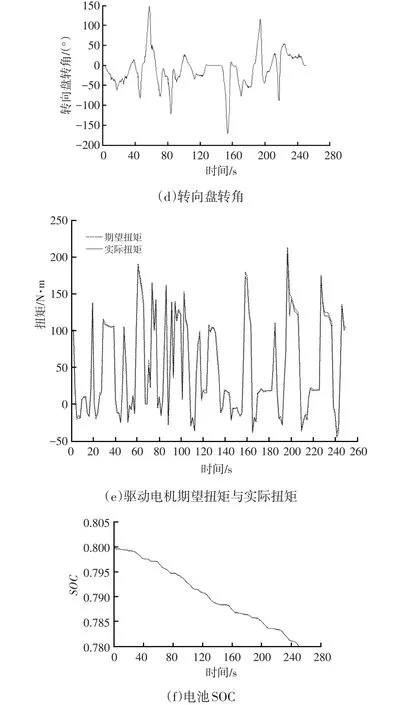

在CarSim中建立环形道路模型,该道路可对整车及电驱动系统加减速、匀速、转向、制动及上下坡等复杂工况进行综合测试,路面坐标如图6所示。由驾驶员直接操作电动汽车进行试验,通过数据采集系统得到实时驾驶员操作信号及电驱动系统状态参数,将纵向车速、输出扭矩与软件仿真输出结果进行对比,以验证试验正确性,测试结果如图7所示。

图6 路面坐标

图7 模拟试验结果

由图7b可知,采用模糊PI控制的车速曲线比采用常规PID控制的车速曲线误差更小,模糊PI控制车速与仿真车速偏差的最大值为0.496 km/h,常规PID控制车速与仿真车速的最大值为3.5 km/h,同时由于台架系统建模的误差及外界干扰的存在,使得模糊PI控制车速存在一定的振荡。从总体来看,模糊PI控制的转速闭环负载模拟算法能够提高系统的控制性能,实现系统的动态加载。

图7c和图7d为驾驶员的操作信号曲线,试验台多通道数据采集系统能够实时采集驾驶员的控制信号,通过LabVIEW程序计时器计算可得信号采集周期小于100 μs,车辆模型仿真循环周期小于1 ms。

图7e为驱动电机期望扭矩与实际执行扭矩对比曲线,从中可以看出,驱动电机能够较好的执行控制指令,满足精度要求。

图7f为电动汽车电池SOC变化曲线,试验中设定初始SOC值为0.8,本试验中的行驶里程为4.4 km,SOC降低0.02。

综上所述,在复杂环形道路试验条件下,所建立的基于驾驶员与电驱动系统双在环动态模拟试验台纵向车速、输出扭矩均与软件仿真结果吻合,同时具有较高的精度及实时性。

5 结束语

利用CarSim与LabVIEW建立了驾驶员与电驱动系统双在环动态模拟试验台,通过对台架控制模块进行软件设计,包括建立车辆联合仿真模型、多通道数据采集系统和负载模拟算法,实现了系统仿真试验中真实驾驶员、实物电驱动模块与虚拟道路三者之间的实时数据交互及电驱动系统动态加载。

在试验台上进行了环形道路条件下的试验,结果表明,该试验台真实感较强,同时具有较高精度,为能源及电驱动系统的参数标定、动态性能测试及控制策略验证等提供了可靠的支撑平台。

参考文献

1赵轩,曹红,刘瑞,等.纯电动汽车驱动控制策略研究.微电机,2014,05:59~65.

2伍庆龙,宗志坚,刘忠途.基于室内台架的电动汽车行驶工况仿真及测试.微电机,2011,02:37~40.

3刘忠途,伍庆龙,宗志坚.基于台架模拟的纯电动汽车能耗经济性研究.中山大学学报(自然科学版),2011,01:44~48.

4闵永军,甘英俊,左付山,等.底盘测功机机械惯量电模拟方法的研究和实现.公路交通科技,2007,11:143~147.

5郭孔辉,付皓,丁海涛,等.基于CarSim RT的车辆稳定性系统控制器开发.汽车技术,2008,03:1~4.

6洪亮,杨亚联,宋安兴,等.人-车-路闭环的汽车稳定性控制模拟仿真试验研究.汽车工程学报,2013,03:183~190.

7秦大同,陈淑江,胡明辉,等.基于驾驶员意图识别的纯电动汽车动力性驱动控制策略.汽车工程,2015,01:26~32.

8李文礼,石晓辉,施全,等.车辆动力总成试验台动态模拟控制方法.中国机械工程,2015,02:278~283.

9田颖,金振华,聂圣芳,等.交流电力测功机控制系统的研究.汽车工程,2014,01:125~128.

10郑志伟.模糊控制理论在汽车底盘测功机系统中的应用研究:[学位论文].广州:华南理工大学,2010.

(责任编辑帘青)

修改稿收到日期为2016年1月1日。

主题词:电动汽车驾驶员在环电驱动系统试验台负载模拟

Research and Development of Simulation Test Bench for Electric Drive System of Human-in-the-Loop

Xiong Huiyuan1,2,Han Xiang1,Hu Yi1,Deng Wei1

(1.Sun Yat-sen University,Guangzhou 510006;2.Institute of Dongguan-Sun Yat-sen University,Dongguan 523808)

【Abstract】In order to realize parameter calibration and dynamic performance test for electric vehicle electric drive system,a dynamic simulation test bench based on human-in-the-loop and electric drive system-in-the-loop is researched and developed.Using PXI as a real-time simulation system,a real-time vehicle dynamics model of electric vehicle and bench control model are established based on Carsim and LabVIEW.The results show that the test bench can verify electric drive system dynamic performance of electric drive with high accuracy and real-time performance.

Key words:Electric vehicle,Human-in-the-loop,Electric drive system,Test bench,Load simulation

中图分类号:U467.5+26

文献标识码:A

文章编号:1000-3703(2016)05-0052-05

*基金项目:广东省战略性新兴产业核心技术攻关项目(2012A010702001);东莞市重大科技专项(2011215155)。