微圆管实验压力误差校正方法探讨*

2016-06-09王硕亮张贤松

张 媛 王硕亮 张贤松

(1. 中国石化石油勘探开发研究院 北京 100083; 2. 中国地质大学(北京)能源学院 北京 100083; 3. 中海油研究总院 北京 100028)

微圆管实验压力误差校正方法探讨*

张 媛1,2王硕亮2张贤松3

(1. 中国石化石油勘探开发研究院 北京 100083; 2. 中国地质大学(北京)能源学院 北京 100083; 3. 中海油研究总院 北京 100028)

目前微圆管实验的流量计量管中气液两相毛管力采用静态毛管力公式计算,没有考虑流体流动速度差异造成的毛管力动态变化机理。本文提出了采用数值方法计算动态毛管力来校正微圆管实验压力误差的新方法。该方法针对微圆管实验装置的几何特征,建立了数值模拟模型,利用Level-set方法计算两相界面处的流体流动,得到了不同流动速度条件下的动态毛管力。对比表明,随着流速的增加,动态毛管力数值增加的幅度降低,动态毛管力数值与静态毛管力数值差别增大。利用动态毛管力校正了微圆管实验结果,校正后的实验数据与校正前的规律一致,但是数值存在明显偏差。为得到更准确的结果,建议利用本文方法校正微圆管实验的驱替压差。

微圆管;实验压力误差;动态毛管力;压差校正

由于低、特低渗透油气田储层的孔道半径处于微米甚至纳米级别,导致经典的渗流模型无法描述致密储层中流体的渗流特征[1-2],因此微圆管实验(是研究微观流体渗流规律的基础实验)得到了广泛应用[3-4]。微圆管实验测试目标是微圆管两端的压差和流速,由于物质守恒原理,流量测量的数值相对准确,而压力测量存在系统误差。目前大部分学者认为微圆管两端的压力差为压力计显示数值与大气压之间的差值[5]。王斐[6]指出,压力计与大气压之间的压力差值并不能表征微圆管两端的压差,中间存在系统误差,即由于管壁粗糙形成的沿程压力损失、管径突然扩大缩小形成的局部压力损失、流速计量管中存在两相(液相、气相)而形成的毛管力压力损失;并对各系统误差进行了计算,发现沿程压力损失和局部压力损失造成的误差可以忽略,而毛管力压力损失造成的压力误差约有4%(管径为320 μm),不可忽略,并且随着计量管管径的缩小,计量误差会增加;进而提出在毛管力计算过程中,采用经典静态毛管力计算公式进行校正。但整个微圆管实验过程中驱替流体沿着微圆管流动,流速计量管中的气液界面沿着流动方向发生位移,管中的毛管力应该为动态毛管力,因此用静态毛管力公式的计算结果进行实验压力误差校正必然会影响实验结果的准确性。笔者提出采用数值方法计算动态毛管力来对实验压力误差进行校正。

1 微圆管实验压力误差计算新方法

动态毛管力在水动力学领域研究较多[7-9],但测试得到的数据和建立的数学模型[10]无法直接应用于微圆管实验中的压力误差校正。要计算微圆管中的动态毛管力,必须要选择一种合适的微孔道计算流体力学方法。目前研究两相流动的计算流体力学方法可以分为3类:宏观方法、微观方法[11]和介观方法[12]。本文针对微圆管中气液两相驱替开展研究,由于液体分子半径自由程较小,流量计量管中的孔道半径较大(一般为300 μm),因此,流量计量管内部的液体流动符合达西定律,可用宏观方法开展计算。Level-set方法是最为常用的研究两相流动的计算方法[13],也是现今在利用网格数值模拟方法解决自由表面流动问题中较为流行的方法[14-16],该方法在解决多尺度气液两相流动过程中的自由界面追踪问题已较为成熟[17]。因此,本文选用Level-set方法计算两相界面处的流体流动。

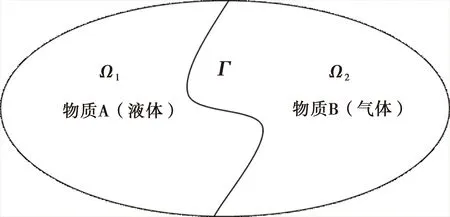

1.1 Level-set方法原理

图1 计算区域物质的界面

(1)

用寻找φ零等值线的方法确定两相界面的位置Г(t)。

(2)

(3)

(4)

(5)

式(5)即为Level-set方程。目前求解Level-set方程的方法主要是基于有限差分法的高分辨率的差分格式,这些方法[18-19]具有高精度的优点,而且已非常成熟。

1.2 基于Level-set方法的数学模型建立

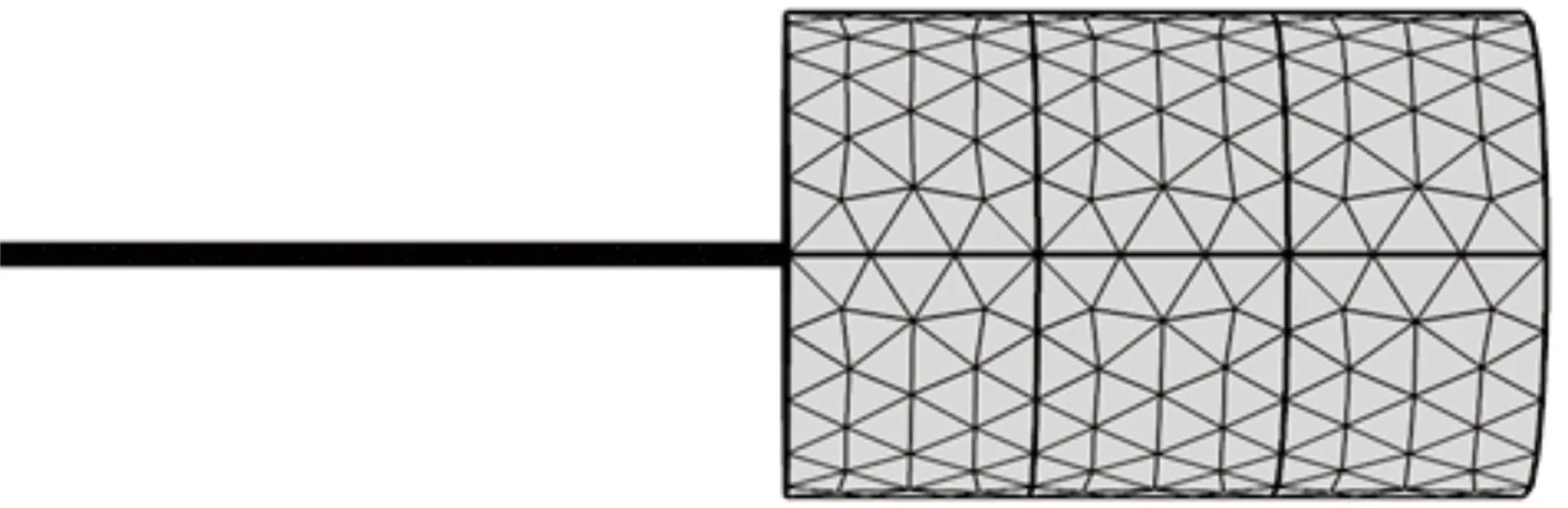

利用Level-set方法可以计算两相驱替过程中接触界面的变化情况,分别统计两相接触面两侧的压力,即可得到不同条件下的动态毛管力。采用文献[20]中微观实验装置尺寸,根据物理模拟中流量计量管的尺度,建立了数值模拟模型,模型参数取值见表1,模型网格剖分结果见图2。

表1 数值模拟模型参数赋值表

图2 数值模拟模型的网格剖分结果

数值模型入口端为恒定压力边界,压力为0.15 MPa。模型的出口端与大气相通,压力恒定为0.1 MPa。根据物理模型中流量计量管的两相分布状态,数值模拟模型中流量计量管的前部为液体,流量计量管中部存在一个气泡。

2 微圆管实验驱替压差校正

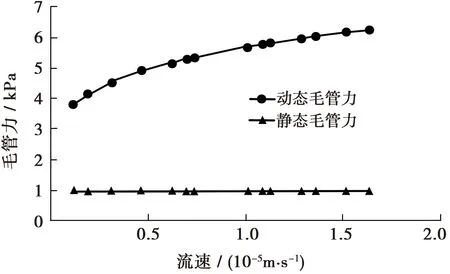

利用Level-set有限元方法,选取文献[20]中不同微圆管半径的实验方案(流量计量管尺寸相同,不同方案流速不同)进行计算,得到了不同驱替速度条件下的动态毛管力(图3)。

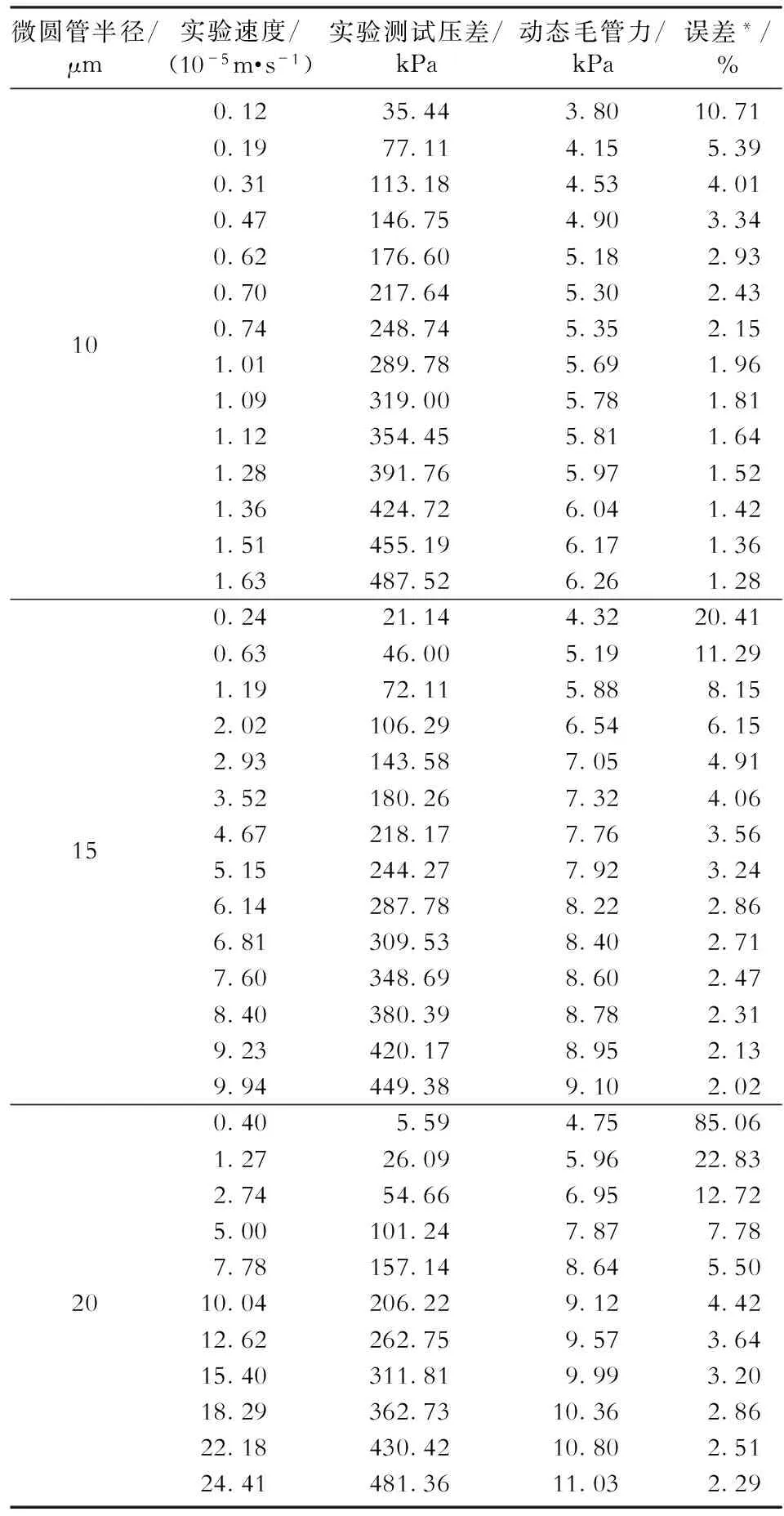

从图3可以看出,动态毛管力的数值均高于静态毛管力,这与水动力学领域(气水动态毛管力)的实验结果规律性一致[21-22]。随着流速的增加,动态毛管力数值增加的幅度降低。利用动态毛管力的计算结果,对实验数据进行校正,将实验测试得到的驱替压差减去对应方案的动态毛管力,得到了微圆管两端的真实压差,并且计算了是否利用动态毛管力进行实验数据校正的误差,具体结果见表2。

图3 利用Level-set计算动态毛管力结果

表2 动态毛管力计算结果与实验误差分析

注:误差*=[1-(实验测试压差-动态毛管力)/实验测试压差]×100%。 从表2可以看出,由于流量计量管的尺寸不变,动态毛管力的数值仅与实验流体的流动速度有关,实验流体的流动速度越大,对应的压差越大,动态毛管力数值也越大。随着实验流体流速的增加,动态毛管力的变化速度小于微圆管两端压差的变化速度,因此,实验流体流速越快,误差越小。但是,在流速较低时,误差最大可以达到85%,有必要利用动态毛管力对实验数据进行校正。

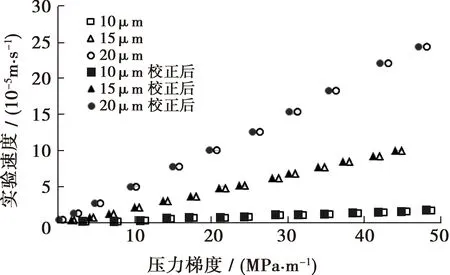

经过动态毛管力校正后的实验数据如图4所示。可以看出,校正后的实验数据与校正前的实验数据规律上保持一致,但是数值存在明显偏差,在进行实验数据分析和渗流模型建立时,若不进行动态毛管力校正,会得出错误的结果。

图4 动态毛管力校正前后结果对比

3 结论

提出了利用动态毛管力进行微圆管实验压力误差校正的思路方法,根据文献[20]中实验物理模型实际尺寸和流体性质,建立了动态毛管力计算模型,利用Level-set计算方法,计算得到了不同流动速度对应的动态毛管力。计算结果表明,动态毛管力的数值均高于静态毛管力,随着流速的增加,动态毛管力数值增加的幅度降低,动态毛管力数值与静态毛管力数值差别增大。利用动态毛管力对微圆管实验的驱替压差进行了校正,校正后的实验数据与校正前的实验数据规律上保持一致,但是数值存在明显偏差,建议应采用本文提出的方法对微圆管实验的驱替压差进行校正。

[1] BIKWEMU R,WOLFE A J,XING X,et al.Facilitated translocation of polypeptides through a single nanopore[J].Journal of Physics Condensed Matter,2010,22(45):2889-2898.

[2] JAVADPOUR F,FISHER D,UNSWORTH M.Nanoscale gas flow in shale gas sediments[J].Journal of Canadian Petroleum Technology,2007,46(10):55-61.

[3] 王小锋,朱维耀,邓庆军,等.考虑固液范德华力作用的微圆管流动数学模型[J].东北石油大学学报,2013,37(5):85-89.

Wang Xiaofeng,Zhu Weiyao,Deng Qingjun,et al.Micro circular pipe flow mathematical model considering the effect of Van der Waals force[J].Journal of Northeast Petroleum University,2013,37(5):85-89.

[4] 赵清民,岳湘安,王斐,等.高压气体在微圆管中的流动特性[J].中国石油大学学报(自然科学版),2012,36(4):129-133.

Zhao Qingmin,Yue Xiang’an,Wang Fei,et al.Flow characteristics of high pressure real gas in microtubes [J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(4):129-133.

[5] 朱维耀,田英爱,于明旭,等.微圆管中流体的微观流动机制[J].科技导报,2014,32(27):23-27.

Zhu Weiyao,Tian Ying’ai,Yu Mingxu,et al.Mechanism of microscopic fluid flow in microtubes[J].Science and Technology Review,2014,32(27):23-27.

[6] 王斐,岳湘安,徐绍良,等.润湿性对水在微管和岩芯中流动特性的影响[J].科学通报,2009,54(7):972-977.

Wang Fei,Yue Xiang’an,Xu Shaoliang,et al.Influence of wettability on flow characteristics of water through microtubes and cores[J].Chinese Science Bulletin,2009,54(7):972-977.

[7] WEITZ D A,STOKES J P,BALL R C,et al.Dynamic capillary pressure in porous media:origin of the viscous-fingering length scale[J].Physical Review Letters,1988,59(26):2967-2970.

[8] HASSANIZADEH S M,CELIA M A,DAHLE H K.Dynamic effect in the capillary pressure-saturation relationship and its impacts on unsaturated flow[J].Vadose Zone Journal, 2002,1(1):38-57.

[9] BENTSEN R G.Effect of hydrodynamic forces on capillary pressure and relative permeability[J].Transport in Porous Media, 1994,17(2):121-132.

[10] CAMPS-ROACH G,O'CARROLL D M,NEWSON T A,et al.Experimental investigation of dynamic effects in capillary pressure:Grain size dependency and upscaling[J].Water Resources Research,2010,46(8):863-864.

[11] 任美鹏,李相方,刘书杰,等.新型深水钻井井喷失控海底抢险装置概念设计及方案研究[J].中国海上油气,2014,26(2):66-71.

Ren Meipeng,Li Xiangfang,Liu Shujie,et al.Research on the conceptual design of new seabed rescue equipment for uncontrolled blowout in deep water drilling [J].China Offshore Oil and Gas,2014,26(2):66-71.

[12] AIDUN C K,CLAUSEN J R.Lattice-Boltzmann method for complex flows[J].Annual Review of Fluid Mechanics,2009,42(1):439-472.

[13] 张超,张智,曾春珉,等.涠洲11-4油田含CO2气井油管柱腐蚀分析[J].中国海上油气,2015,27(4):122-125.

Zhang Chao,Zhang Zhi,Zeng Chunmin,et al.Analysis on tubing corrosion for gas wells with CO2in WZ 11-4 oilfield[J].China Offshore Oil and Gas,2015,27(4):122-125.

[14] 徐乔威,胡志强,谢彬,等.LNG运输船旁靠FLNG卸载作业时的水动力性能试验[J].中国海上油气,2015,27(2):112-119.

Xu Qiaowei,Hu Zhiqiang,Xie Bin,et al.Hydrodynamics of an FLNG system in side-by-side offloading operation with a LNG carrier[J].China Offshore Oil and Gas,2015,27(2):112-119.

[15] 王成官,王嘉松,田中旭,等.不同预紧力时隔水管涡激振动特性三维数值模拟研究[J].中国海上油气,2011,23(6):415-419.

Wang Chengguan,Wang Jiasong,Tian Zhongxu,et al.Three-dimensional numerical simulation of marine riser VIV characteristics with different pre-tightening force[J].China Offshore Oil and Gas,2011,23(6):415-419.

[16] 陈欣,孙旭,李东芳,等.海上平台直升机甲板受环境影响的安全分析评估[J].中国海上油气,2012,24(1):60-64.

Chen Xin,Sun Xu,Li Dongfang,et al.Safety assessment of the environmental impact on helideck of offshore platform[J].China Offshore Oil and Gas,2012,24(1):60-64.

[17] SUSSMAN M,FATEMI E,SMEREKA P,et al.An improved level set method for incompressible two-phase flows[J].Computers and Fluids,1998,27(5):663-680.

[18] LUO J,LUO Z,CHEN L,et al.A semi-implicit level set method for structural shape and topology optimization[J].Journal of Computational Physics,2008,227(11):5561-5581.

[19] KEES C E,AKKERMAN I,FARTHING M W,et al.A conservative level set method suitable for variable-order approximations and unstructured meshes[J].Journal of Computational Physics,2011,230(12):4536-4558.

[20] 张雪龄.考虑液—固界面作用的微可压缩流体的渗流理论研究[D].北京:北京科技大学,2015.

Zhang Xueling.Percolation theory research of weakly compressible fluid flow considering wall-liquid interaction[D].Beijing:University of Science and Technology Beijing,2015.

[21] ABIDOYE L K,DAS D B.Scale dependent dynamic capillary pressure effect for two-phase flow in porous media[J].Advances in Water Resources,2014,74(1):212-230.

[22] CUESTA C,DUIJN C J V,HULSHOF J.Infiltration in porous media with dynamic capillary pressure:travelling waves[J].European Journal of Applied Mathematics,2000,11(4):397-398.

(编辑:杨 滨)

Discussion on method for correcting the pressure error in micro tube experiment

Zhang Yuan1, 2Wang Shuoliang2Zhang Xiansong3

(1.SinopecPetroleumExploration&ProductionResearchInstitute,Beijing100083,China;2.SchoolofEnergyResources,ChinaUniversityofGeosciences,Beijing100083,China;3.CNOOCResearchInstitute,Beijing100028,China)

The gas-liquid two-phase capillary force is calculated by static capillary force formula in micro tube experiment, without considering the dynamic capillary force mechanism caused by the difference of flow velocity. This paper presents the numerical calculation method of dynamic capillary force to correct micro tube experiment pressure error. The numerical simulation model is established based on the geometric characteristics of the micro tube,the Level-set method is used to calculate the fluid flow at the two phase interface,and the dynamic capillary force under different flow velocity is obtained. Results show that with the increase of flow velocity, the increasing degree of the dynamic capillary force reduce, the difference between dynamic capillary force and static capillary force increases. The results of micro tube experiment are corrected using dynamic capillary force,the corrected experimental data are in agreement with the law before the correction, but the numerical value has obvious deviation. In order to get more accurate results, it is recommended to correct the displacement pressure of micro tube experiment using this method.

micro tube; experimental pressure error; dynamic capillary force; pressure difference correction

*国家自然科学基金“疏松砂岩储层深部调剖堵剂分布模式研究(编号:51504223)”、基本科研优秀教师资助基金“窜流通道识别与描述方法研究(编号:53200859060)”部分研究成果。

张媛,女,工程师,2008年毕业于中国石油大学(北京),并获油气田开发工程硕士学位,目前主要从事油藏工程方面的工作。地址:北京市海淀区学院路31号(邮编:100083)。E-mail:zhangyuan-101@163.com。

王硕亮,男,讲师, 2011年博士毕业于中国石油大学(北京),主要从事油气田开发方面的研究。地址:北京市海淀区学院路29号(邮编:100083)。 E-mail:wangshuoliang@cugb.edu.cn。

1673-1506(2016)02-0094-05

10.11935/j.issn.1673-1506.2016.02.012

TE 312

A

2015-11-16 改回日期:2015-12-20

张媛,王硕亮,张贤松.微圆管实验压力误差校正方法探讨[J].中国海上油气,2016,28(2):94-98.

Zhang Yuan,Wang Shuoliang,Zhang Xiansong.Discussion on method for correcting the pressure error in micro tube experiment[J].China Offshore Oil and Gas,2016,28(2):94-98.