PZT激励同步压缩放电通道微细电火花加工工艺参数对加工结果的影响

2016-06-08张勤河杜连明

朱 光,张勤河,杜连明,张 敏,王 侃

(1.山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东济南250061;2.济南大学机械工程学院,山东济南250022)

PZT激励同步压缩放电通道微细电火花加工工艺参数对加工结果的影响

朱光1,张勤河1,杜连明2,张敏1,王侃1

(1.山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东济南250061;2.济南大学机械工程学院,山东济南250022)

摘要:提出了压电陶瓷(piezoelectric ceramic transducer,PZT)激励同步压缩放电通道微细电火花加工,目的在于改善微细电火花加工的放电环境。介绍了PZT激励同步压缩放电通道微细电火花加工原理,研究了开路电压、脉冲宽度、脉冲频率和峰值电流对其电极损耗和材料去除率的影响,并与不采用压缩通道方法的微细电火花加工进行了对比。结果表明:同等条件下,采用PZT激励同步压缩放电通道技术,提高了加工过程的稳定性和材料去除率,降低了电极损耗率,有效改善了放电环境。

关键词:微细电火花加工;PZT激励;压缩放电通道;开路电压;脉冲宽度;脉冲频率;峰值电流

随着科学技术的日益进步及微机电系统的发展,市场上产品对微小型零件的需求也日益增加。传统的机加工已不能满足微小型加工精度需求,因此,微细加工技术得到了迅猛发展,至今已在机械、电子、化学、材料等多种学科中占有重要地位[4]。同时,由于大多数微小型零部件的材料、形状及结构都极为复杂,所以针对不同的加工对象,需采用合适的微加工方法才能达到产品的经济性和实用性的要求[5]。

电火花加工作为特种加工领域的重要技术之一,具有非接触加工的特点,工件与工具电极之间无宏观作用力,故广泛适用于微型机械制造。将电火花加工与微细加工相结合,就产生了微细电火花加工技术。微细电火花加工一般是指用棒状电极或线电极,以电火花或磨削形式加工形状复杂的微小结构,如形状复杂的微槽、微孔、微细轴等,加工尺寸通常小于数十微米,单次加工材料去除量一般为10-2~10-1μm3。作为电火花加工的一个重要分支,微细电火花加工因其宏观作用力小、非接触加工及适用加工材料范围广等优点,已广泛应用于微小型零件制造市场上。尤其在高精度光学产品、燃油喷射喷嘴及液压气动产品加工应用中,微细电火花具有的技术优势异常突出。但是,由于要实现高精度的加工要求,在微细电火花加工过程中,单位脉冲放电能量小,工具电极细,放电面积小,导致放电点的分布范围受到限制,进而导致放电集中,增加了火花放电的不稳定性。同时,由于放电间隙小,工作液流通不顺畅,蚀除产物很难排出,致使间隙状态恶化,从而影响了材料蚀除速度,导致加工速度变慢。

针对上述问题,在分析微细电火花加工技术研究现状的基础上,查阅有关文献,利用PZT压电陶瓷的逆压电效应,提出了基于PZT激励的同步压缩放电通道微细电火花加工方法。本文主要研究了PZT同步压缩放电通道微细电火花加工技术的放电加工机理和加工工艺参数对加工结果的影响规律及成因。

1 PZT激励同步压缩放电通道微细电火花加工原理

在电火花加工过程中,当工件和工具电极两端电压达到临界电压时,电介质被击穿,形成放电通道。从微观上来看,放电通道开始时急速扩张,之后达到平衡,形成稳定的火花放电状态并持续一段时间。而同步压缩放电通道技术就是指在微细电火花的稳定放电过程中,对火花放电的两极施加一个相对运动来压缩放电通道。

PZT压电陶瓷微位移器是近年来发展起来的新型微位移器件,其特点是在外部机械应力的作用下,PZT内部的正负电荷产生相对位移而产生极化,使其两端表面呈现相反电性的束缚电荷的现象,即PZT的压电效应。并且,其表面电荷的密度与所受的机械应力成正比。反之,当PZT在外加电场的作用下也会产生应变,且应变大小和电场大小成正比,应变方向与电场方向有关,这种现象称为PZT的逆压电效应[6]。

本文介绍的PZT激励同步压缩放电通道微细电火花加工就是利用了PZT的逆压电效应,在微细电火花加工过程中同时压缩放电通道,其原理见图1。当放电电压处于高电压即脉宽输出时,加在PZT促动器两端的电压逐渐减小,促动器伸长,进而压缩放电通道;当放电电压处于低电压即脉冲间隔时,加在PZT促动器两端的电压逐渐增大,进而拉伸放电通道。

图1 PZT激励同步压缩放电通道放电原理图

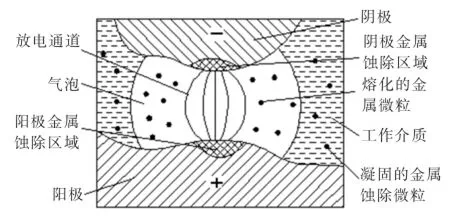

微细电火花正常间隙放电示意图见图2。脉冲电源的2个输出端分别与工具电极和工件相连形成电场。当施加在两极间的电压一定时,极间距离越小,极间电场就越大。在控制系统的驱动下,加工工具电极会向工件靠近,当两极间隙减小到一定范围时,极间介质就会被击穿,带电粒子在两极间隙内高速运动,并将电能转化为动能;同时,带电粒子在运动过程中又会相互碰撞而产生热能,形成瞬时高温。正负极表面放点产生的高温使金属材料熔化或气化,进而达到蚀除的目的。两极间的工作介质在高温作用下会急速气化并发生分解形成气泡,且由于热膨胀会产生瞬时高压,所产生气泡的内外、上下的瞬时压力并不相等,压力高处熔化金属微粒和蒸汽会被排挤到工作液中。

图2 正常放电间隙状态示意图

压缩放电通道后的微细电火花放电间隙示意图见图3。可见,压缩后极间间隙变小,放电通道也随之缩短。当放电脉冲结束后,极间电场场强急速减小到零,碰撞电离中止,放电通道中的正负带电粒子相互中和。同时,加在PZT致动器两端的电压也减小到零,致动器回缩,工件远离工具电极,极间距离增大,工作液的介电性能恢复,准备进行下一次放电过程。

图3 压缩放电通道后放电间隙示意图

复合成为中性粒子后,PZT促动器两端电压也由峰值减小到零,促动器回缩,带动工件向远离工具电极的方向产生微小运动,极间距离增大,加速了极间介电液介电性能的恢复,为下一次放电做好准备。

2 PZT激励同步压缩放电通道微细电火花的实验研究

2.1实验设备与材料

教师需要基于教学目标、学生实际,将学生需要了解的知识、技能进行巧妙的设计,使其转变为具有启发性质的导学问题,通过学习任务单的模式来引导学生学习,让学生快速、高效、自主、合作探究教材,解决基本问题,生成重、难点和疑惑点。

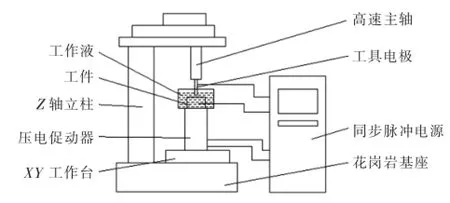

图4是PZT激励同步压缩放电通道微细电火花加工的加工系统。机床的伺服进给系统采用直流精密伺服电机,通过控制器(C863)进行伺服控制,进给精度可达0.2 μm。PZT压电促动器固定在XY工作台上,所选用的压电陶瓷促动器是高精度P-840.60,最大行程15 μm,动态响应快,空载响应频率为18 kHz。

图4 PZT激励同步压缩放电通道微细电火花加工系统示意图

放电回路的两极分别接在工件和工具电极上。工作时,伺服系统通过Z轴带动工具电极进给,当达到一定间隙时,工作液被击穿进行放电。压电致动器驱动回路的两端分别连接PZT致动器的正负极,提供与放电脉冲同步的信号以驱动促动器伸长和缩短。电源脉冲放电开路电压0~120 V连续可调,峰值电流50~500 mA可调,脉宽1 μs到几十μs可调,脉冲频率5~22 kHz连续可调。

实验包括4组单因素实验,分别研究了PZT激励同步压缩放电通道微细电火花加工中,开路电压、脉冲宽度、脉冲频率和峰值电流4个工艺参数对材料去除率和工具电极相对损耗率的影响规律,并与不采用压缩通道方法的微细电火花加工进行了对比。实验中,工具电极材料均采用钨电极,工件材料为奥氏体不锈钢1Cr17Ni7,加工极性为正极性加工(工件接正极),致动器回路驱动电压为15 V。实验参数见表1。

表1 单因素实验研究加工工艺参数及其水平

2.2实验结果与分析

2.2.1工艺参数对材料去除率的影响

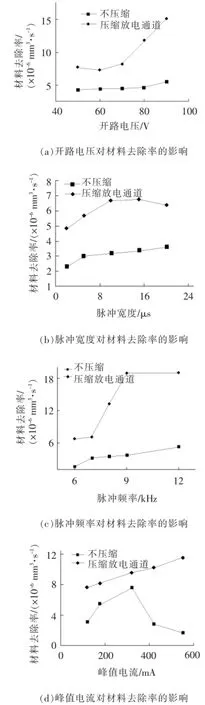

开路电压、脉冲宽度、脉冲频率及峰值电流对材料去除率的影响规律见图5。

图5b是脉冲宽度对材料去除率的影响。可见,采用压缩放电通道的微细电火花加工,在一定的脉冲宽度范围内,材料去除率随着脉冲宽度的增加而增加,且增加趋势较为显著;但当脉宽增加到一定程度,由于脉冲间隔减小而放电频率不变,使消电离过程缩短,材料去除率有所下降。对于不进行压缩通道放电的微细电火花加工,随着脉冲宽度的增大,材料的去除率增加,但增加幅度很小。在相同条件下,采用压缩放电通道的微细电火花加工的材料去除率分别约为不压缩放电通道时的2.045、1.874、2.107、1.991、1.768倍。

图5 工艺参数对材料去除率的影响

图5c是脉冲频率对材料去除率的影响。可见,当脉冲频率增加时,材料的去除率随之增加。这是因为单位时间内火花放电的次数增加了,压缩放电通道时由于PZT激励的作用,加工状态稳定,有效火花放电增多,则材料去除率得到较大提高。

图5d是峰值电流对材料去除率的影响。可见,不压缩放电通道加工时,随着峰值电流变大,材料去除率呈先增大、后减小的趋势。这是因为峰值电流的增加增大了单个脉冲的放电能量,从而提高了加工效率即材料去除率;但当峰值电流继续增加,极间状态变得不稳定,电蚀产物来不及排出,易出现拉弧等不稳定放电,从而使材料去除率降低。采用压缩放电通道方法进行加工,加工状态得以改善,随着峰值电流的增加,材料去除率会持续增加。

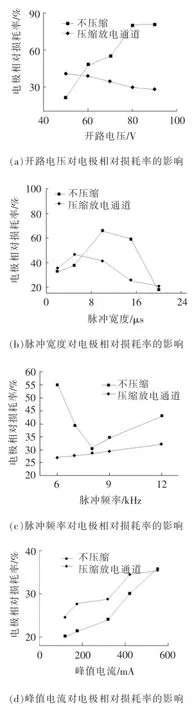

2.2.2工艺参数对电极相对损耗率的影响

开路电压、脉冲宽度、脉冲频率及峰值电流对电极相对损耗率的影响规律见图6。

图6a是开路电压对电极相对损耗率的影响。可见,压缩通道后,随着开路电压的升高,电极相对损耗减小;不压缩通道的微细电火花加工,随着开路电压的升高,电极相对损耗变大。这是因为电压升高时,工具电极与工件之间的电场强度增大,带电粒子获得的初始加速度大,压缩放电通道产生的效果显著,放出的热量多,去除相同的材料时电极的损耗便相对减小。然而,在不压缩放电通道时,放电状态不稳定,加工时间长,工具电极在大场强下长时间损耗,所以相对损耗率增大。

图6b是脉冲宽度对电极相对损耗率的影响。可见,工具电极相对损耗率在脉宽增大时呈先增大、后减小的趋势。这是因为在采用碳氢化合物作为工作液进行电火花加工时,加工过程中产生的热会将其分解出大量的游离碳,并与金属结合形成带负电荷的金属碳化物胶团。当加工表面的瞬时温度达到400℃并维持一定时间后,含碳胶粒在电场作用下会向正极移动并附在正极表面,形成碳黑膜。在开路电压、脉冲间隔和峰值电流一定时,碳黑膜会随着脉冲宽度的增加而变厚,从而影响材料去除率和电极相对损耗率。由于实验采用正极性加工,所以在工件表面会形成一定厚度的碳黑膜,保护工件表面,使工具电极相对损耗增加。但由于实验采用的放电频率不变即周期不变,所以当脉冲宽度增加到一定值时,脉冲间隔会减小,从而导致加工时产生的热量不能及时排出,这会破坏碳黑膜的形成,此时,电极相对损耗率由增大变成下降趋势。而引入压缩放电通道方法,对两极间的工作液施加了强迫冲、抽的动作,使胶粒扩散速度加快,大大降低了“吸附效应”对电火花加工的影响,从而更有效地减少了工具电极的相对损耗。

对比之下,在压缩放电通道的加工过程中,工具电极相对损耗率随脉宽改变的程度较小,而不压缩放电通道时的电极相对损耗率波动较大,在脉宽为10 μs时达到最大值66.2%。

图6 工艺参数对电极相对损耗率的影响

图6c是脉冲频率对电极相对损耗率的影响。可见,不进行放电通道压缩时,电极相对损耗率随脉冲频率增大呈由大变小、再变大的趋势,波动较大。这是因为在低脉冲频率时,加工状态不稳定,有效放电次数少,从而电极相对损耗大;随着脉冲频率的增加,放电状态得以改善,材料去除率变大,电极相对损耗率减少。但当脉冲频率增大到一定值时,由于脉冲宽度不变,从而脉冲间隔变大,放电间隙消电离能力减弱,使工件与电极之间出现拉弧现象,电极损耗增大。而采用PZT激励同步压缩放电通道后,电极的相对损耗率随着脉冲频率的增加而变大,但增加幅度小,无波动。

图6d是峰值电流对电极相对损耗率的影响。可见,随着峰值电流的增大,电极相对损耗率升高。在微细电火花加工中,电极尺寸相对工件小得多,随着峰值电流的增大,会导致放电能量不易扩散而累积在电极上,造成电极损耗加剧。

3 结论

通过单因素实验研究了开路电压、脉冲宽度、脉冲频率和峰值电流对PZT激励同步压缩放电通道微细电火花加工的影响规律,与不压缩放电通道的常规微细电火花加工方法进行了对比,得出以下结论:

(1)不采用压缩放电通道方法加工时,随着开路电压逐渐增大,电极相对损耗率随之增大。采用压缩放电通道方法加工时,工件的材料去除率得到较大提高,且电压越高,增幅越大,且电极相对损耗率随着电压增加而降低。

(2)采用压缩放电通道方法加工时,随着脉冲宽度的增加,材料去除率随之增大,且与常规微细电火花加工相比要高出1.768~2.045倍;而电极相对损耗率则呈先增大、后减小的趋势。

(3)不采用压缩放电通道方法加工时,随着脉冲频率的增加,材料去除率也逐渐增大,电极相对损耗率先减小、后增大。采用压缩放电通道方法加工时,随着脉冲频率增大,电极相对损耗率随之增加,但总是低于常规微细电火花加工。

(4)一定条件下,在同步压缩放电通道加工时,随着峰值电流增大,工件材料去除率随之增大;在相同条件下,不压缩放电通道微细电火花加工的材料去除率先增大、后减小,而电极相对损耗率随着峰值电流的增加而增大。

参考文献:

[1]揭景耀. LIGA技术研究与进展[J].电子器件,1997,20 (2):20-27.

[2]吴敏镜.微机械及其加工综述[J].航天工艺,1997(1):19-24.

[3]李志坚.微电子技术的又一次革命──微电子机械系统(MEMS)发展展望[J].科技导报,1997(9):3-5.

[4]BRYZEK J. Impact of MEMS technology on society[J]. Sensors and Actuators A:Physical,1996,56(1-2):1-9.

[5]王振龙,赵万生,狄士春,等.微细电火花加工技术的研究进展[J].中国机械工程,2002,13(10):894-898.

[6]张涛,孙立宁,蔡鹤皋.压电陶瓷基本特性研究[J].光学精密工程,1998,6(5):26-32.

The Effects of Micro Electro-discharge Machining Parameters Based on the Technology of PZT Excited Discharge Channel Compressed on the Machining Behaviors

Zhu Guang1,Zhang Qinhe1,Du Lianming2,Zhang Min1,Wang Kan1

(1. Key Laboratory of High Efficiency and Clean Mechanical Manufacture(Ministry of Education),School of Mechanical Engineering,Shandong University,Jinan 250061,China;2. School of Mechanical Engineering,University of Jinan,Jinan 250022,China)

Abstract:The technology of(piezoelectric ceramic transducer,PZT)excited discharge channel compressed micro EDM aiming for improving the conditions of micro EDM is proposed. The processing principle of PZT excited discharge channel compressed micro EDM was introduced,the influences on the open circuit voltage,pulse width,pulse frequency and the peak current on the material removal rate and the electrode wear rate were studied. Additionally,the comparison between the micro EDM which was adopted the technology of PZT excited discharge channel compressed and which did not was carried out. The results show that under the same conditions,the stability of machining process and the material removal rate are increased,the electrode wear rate is decreased and the conditions of discharge is effectively improved by adopting the technology of PZT excited discharge channel compressed micro EDM.

Key words:micro EDM;PZT excited;discharge channel compression;the open circuit voltage;pulse width;pulse frequency;the peak current

中图分类号:TG661

文献标识码:A

文章编号:1009-279X(2016)02-0006-05

收稿日期:2015-12-17

基金项目:国家自然科学基金资助项目(51375274)

第一作者简介:朱光,男,1991年生,硕士研究生。