基于数字化编码-播放体系结构的电火花线切割加工数控系统

2016-06-08郑君民陶旭牧野奚学程赵万生

郑君民,陶旭牧野,陈 默,陈 昊,奚学程,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

基于数字化编码-播放体系结构的电火花线切割加工数控系统

郑君民,陶旭牧野,陈默,陈昊,奚学程,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

摘要:借鉴网络音视频制作与播放模式,提出了一种基于“数字化编码-播放”的新概念灵巧数控系统的体系架构及系统实现方法。该系统采用客户端/服务器模式,将复杂轨迹运动数字化,即插补过程与机床运动控制分离,以异步运行模式取代传统的同步运行模式。编码器负责将复杂运动轨迹通过插补算法进行数字化,生成运动比特流文件,而直接控制机床运动的数控终端则从服务器端下载运动比特流直接进行播放,实现机床的运动。该架构在大大简化控制系统终端的同时,显著提高了系统的实时性。此外,一个服务器还可连接多个数控系统终端,同时加工不同的零件。利用该架构构建的线切割数控系统证明了基于数字化编码-播放架构的数控系统原理的可行性。

关键词:电火花线切割加工;数控系统;编码器-播放器架构;客户端/服务器;运动比特流

电火花线切割加工广泛应用于难切削材料、模具、精密器件等加工领域。数控系统是电火花线切割机床的核心部件,也是决定线切割系统加工性能及未来自动化、智能化、网络化的最重要的核心技术的载体。

由于计算机技术的飞速发展,电火花线切割数控系统正向着智能化、网络化、集成化及高柔性化的方向发展[2]。纯软件型(PC+实时通讯接口卡)的开放式数控系统因其继承了现代计算机技术的特点,拥有高计算性能、高灵活性与低硬件成本等优势,获得了越来越广泛的应用。国内外研究机构也对基于PC的数控系统及其相关技术开展了深入的研究开发,并给出了不同的系统原型,如:基于实时以太网的开放式电火花线切割加工数控系统[3]、基于FPGA NiosⅡ的单向走丝线切割数控系统[4]、基于PCI总线的往复走丝线切割数控系统[5]、基于Linux的微细电火花加工数控系统[6]、基于EPL传输技术的Linux开放式实时数控系统[7]、基于组件技术的开放式数控系统[8]等。

目前国产的单向走丝和往复走丝电火花线切割机床普遍采用了国产数控系统。其体系架构的核心部分——插补原理与运动控制机制发源于早期的数控系统。在此机制下,插补与运动控制同步进行,即在每个进给周期,首先完成插补运算,获得各运动轴的进给增量,然后将各运动轴的增量送给对应的步进电机,从而驱动工作台做出相应的运动。每套数控系统须配备针对G代码的解释器,还需做大量的语法语义解析和处理功能。随着数控系统功能的不断扩充,线切割数控系统变得越来越复杂。此外,在生产线上,由多台机床组成的柔性制造单元或自动化生产线需多台设备协调同步工作,然而现有的生产方式是由多个单独运行的数控系统控制加工,很难实现相互配合。

从数控系统发展的大趋势来看,通用数控系统越来越复杂。然而,线切割的加工模式是相对固定的,功能也较单一。传统体系架构的通用数控系统相对于线切割的加工工艺而言有着过多的冗余,使数控电火花线切割机床成本偏高,不适合线切割机床的实际需求。

基于以上问题,本文提出了一种与传统数控系统发展趋势完全相反的发展思路,并试图将线切割数控系统做得更加简单,甚至是简单到极致。有鉴于网络音频的制作与播放方法,本文提出了一种基于“编码器-播放器”体系架构的数控系统思路,并基于该体系架构实现了线切割数控系统的原型。

1 系统架构及其工作原理

1.1与传统体系架构的区别

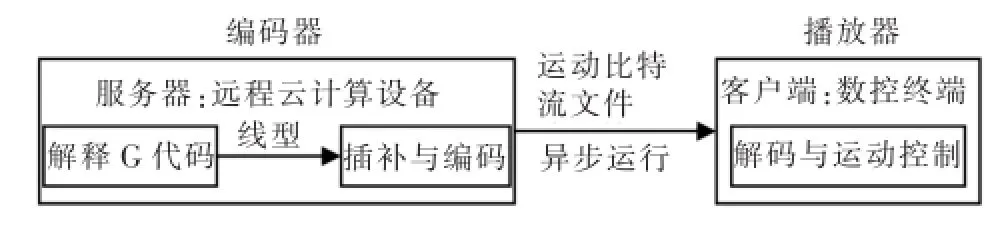

图1是传统线切割数控架构的示意图,插补计算与运动控制同步运行,两者间存在严格的时间周期关系。图2是编码器-播放器架构的示意图,借鉴了数字音频技术,利用现有计算机网络,编码器端负责远程云计算,播放器端成为加工现场的数控终端,使插补计算与运动控制异步运行,并实现“一对多”的网络节点工作模式。上述2种数控系统的运行方式分别是同步与异步两种方式。传统的线切割数控系统中,功能模块间主要通过各数据缓冲区实现数据的传递,属于同步的工作方式。为保证加工过程的连续性,译码、速度处理、插补计算模块同步进行,插补计算又与运动控制模块同步运行,各模块间存在着严格的时间周期的限定关系,以保证数据流畅地传递[9]。而实际上,只有运动控制模块需严格按时间周期执行,因为这直接影响到工件的加工质量。若能提供一种工作机制,提前完成插补,将插补计算与运动控制模块之间的紧密联系断开,加工时只需该结果以特定编码格式,源源不断地为运动控制模块提供控制运动的数据流,即可得到异步的工作方式。

图1 传统线切割数控体系架构示意图

图2 编码器-播放器体系架构示意图

异步运行的数控系统具有其独特的优势。首先,插补不受运动控制周期的影响且无实时性要求,运动控制也不受插补计算时间的约束,既可高效完成更为复杂的插补算法,又可更灵活实时地进行运动控制。而在同步方式下,由于要考虑插补计算的耗时以及该耗时的不均匀性,导致运动控制周期的延长,最终降低了整个系统的实时性能。第二,传统的同步架构中,插补与运动控制这两个任务的同步执行是通过对CPU的分时占用来实现的,因此在异步架构中,将插补任务隔离出去后,运动控制任务的实时性能将会发生显著提高,大大降低了对复杂实时操作系统的性能依赖。第三,由于已得到了经过编码的插补结果文件,对于一个重复性的加工任务,每次运行时再也不用重新解释代码和插补计算,直接运行结果文件中的数据即可,不仅节约时间,也提高了整个线切割数控系统的运行效率,简化了在线运行的数控系统的设计复杂性,降低了其成本。

1.2“编码器-播放器”型异步架构的提出

自300年前的自动演奏乐器诞生以来,作为承载音乐的记录与播放处理方式经历了模拟、数字及网络多媒体时代的重大变革,适应了互联网时代的发展潮流,并取得了巨大成功。现代的数字音频技术中,首先,编码器端完成数字化处理,包括采样、量化与压缩编码;第二步,网络传输,即文件以特定的格式在网络上流式传输;第三步,播放器在线解码播放。

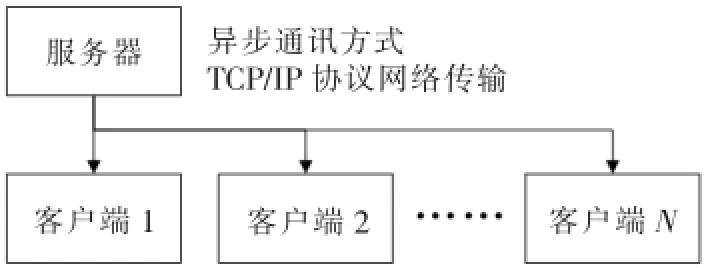

在上述3步中,编码器是一个服务器,而播放器则是一个客户端,“服务器-客户端”的工作模式见图3。若借鉴这种制作与播放分离的方法,则会极大地简化传统插补与位控的同步工作方式,从而为用户带来便捷;同时,由于一个服务器可连接多个轻量级的客户端,方便用户的同时也节约了大量资源。本文的目的就是将这些网络音频技术带来的便捷与优势借鉴到线切割数控系统当中。

图3 服务器-客户端模式

1.3系统的工作原理

借鉴上述数字音频技术,可将原控制器执行的复杂计算放在编码器端离线完成,编码器端在计算得到一系列插补结果数据,将其编码压缩制作成可播放的比特流文件。其示意图如图2左侧所示。

然后,在编码器端与播放器端两者间,应用流式传输技术与服务器-客户端模式,通过TCP/IP协议族的网络传输机制将两者随时相连。这两端的工作是一个异步的通讯过程,播放器是客户端,编码器是服务器。编码器可随时支持多台播放器的连接与在线播放,其工作模式如图3所示。其中,可播放的比特流文件在传输过程中会被按顺序分割成一系列大小固定的数据包按顺序进行传送。

最后,线切割机床控制器被精简为“播放器”,它负责一边缓冲接收可播放文件的一系列数据包,一边按控制的实时节拍解码播放,最终使得可播放的比特流文件经由播放器在机床各轴上按插补轨迹“播放”。其示意图如图2右侧所示。

1.4“编码器-播放器”架构的优势

在编码器-播放器体系架构中,编码器端离线计算得到各个已被编码的插补结果文件,然后保持对各个相应端口的监听;各个播放器端在需要加工相应轨迹时,便在线选中所需的结果文件,通过网络通讯方法,找到相应IP地址和端口后,在线“播放”。即一个服务器可连接多个数控系统终端,同时进行不同零件的加工。该架构具有以下优势:

首先,在这种体系下,相当于多个传统线切割数控系统的负责译码、速度控制、插补计算的部分,被集成到一个编码器端中被离线完成,节省了大量的设备资源,体现了系统在整体规划上的高效性。第二,机床的直接控制器简化成了一个播放器,将系统的简洁性发挥到极致,使该控制器功能更专一,运动控制的性能得到提升。第三,在传统架构中,所有功能模块运行在同一环境下,一个模块的差错会影响到下一个模块的工作,甚至发生错误的累积。而在新体系下,系统相关的稳定性与可靠性得到了大幅提升,原因是插补及其前面的功能模块被完全从传统系统中提取出来,待形成准确无误的插补结果(即运动比特流文件)后,才会供给各个播放器使用,达到了完全的异步工作状态。第四,由于借鉴了网络在线点播的技术,可实现一边缓冲下载一边播放文件,因此,播放器在任意时刻选中相应可播放的运动比特流文件(即编码器端所计算得到的结果文件)后,即可立刻进入加工状态,系统运行得既灵活又高效,充分体现了时间上的快捷性。

2 系统功能的实现

2.1本系统的组成

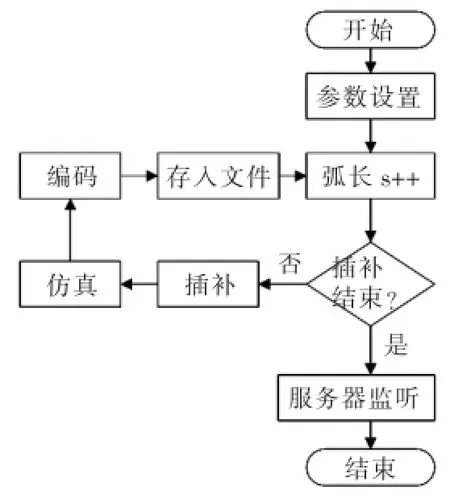

本项目的总体架构就是“编码器-播放器”体系(图4),区别于传统的控制器,该系统分为编码器端和播放器端两部分。编码器端包括参数设置界面、插补器、仿真器、编码器、文件输出、服务器6个主要模块。播放器端包括客户端、文件读取、解码器、播放器4个主要模块。

2.2各模块功能及相互关系

编码器端的6个功能模块间的相互关系见图5。参数设置界面主要用来输入被插补曲线的参数。插补器用于将设置好参数的理想曲线进行离散化插补计算。所用的插补算法为单位弧长增量法,这是一种以曲线弧长为参数的插补方法,在每个插补周期内,根据理想曲线的单位弧长增量投影到XY(或UV)坐标轴的增量大小,决定两坐标轴各自是否进给[10]。仿真器拥有绘图功能,用于将插补轨迹显现在编码器端的界面上,起到仿真的作用,还可将插补轨迹与理想光滑轨迹作对比,以便检查插补轨迹的理想程度。编码器将插补结果中各轴的每一步脉冲增量与方向进行比特流编码。文件输出模块会将每一步的编码结果全部写入文件,并保存。服务器模块会为各目标文件开启相应的Socket接口,时刻监听直至获取各客户端的连接,然后发送一系列大小固定的数据包直至将目标文件全部发送完成。

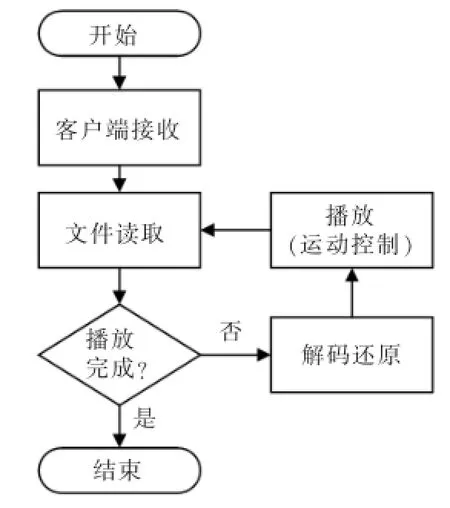

播放器端的4个功能模块间的相互关系见图6。客户端用于从服务器按顺序依次下载组成目标文件的一系列数据包。文件读取模块按顺序读取已下载的数据包中的编码,供解码器及播放器使用。解码器将被编码的脉冲增量解码还原,得到带有方向的脉冲增量。播放器则将脉冲增量同时在虚拟界面上和机床上播放出来,从而完成加工过程。

图4 本系统宏观组成与逻辑架构

图5 编码器端的各模块逻辑关系

图6 播放器端的各模块逻辑关系

3 实验验证

3.1实验系统

图7是实验现场的设备组成,箭头方向指示了设备的连接顺序和数据与信号传输顺序。首先,PC机是播放器,即负责运动控制的数控终端。其次,PC机与Arduino开发板通过工业实时以太网线连接,由Arduino开发板负责将播放器播放的每一组脉冲数据转化为电信号。Arduino通过4个针脚与XY两主轴的步进电机驱动器相连,并将每组电信号发送给机床步进电机驱动器。最后,步进电机驱动器控制机床主轴进给,从而完成加工。

图7 实验系统实物图

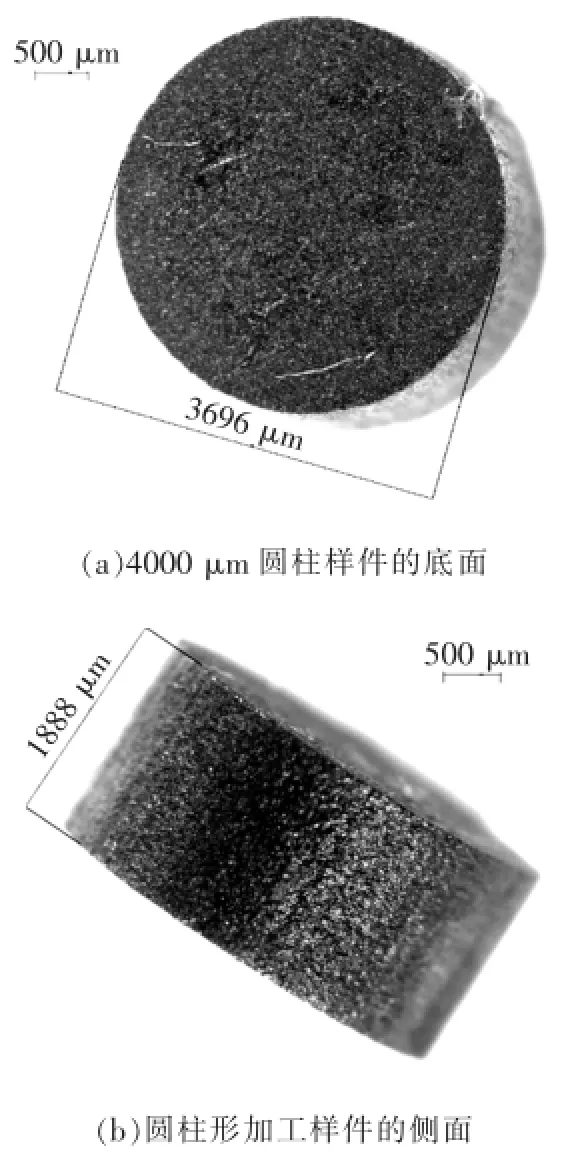

3.2实验一:小型圆形样件加工实验

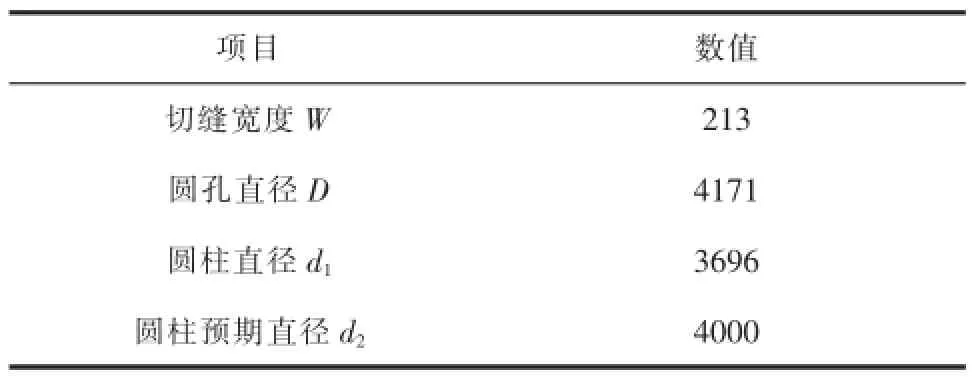

该实验中,在一块厚度为1888 μm的钢板上切割了一个小型圆柱工件。机床各轴进给速度用每秒钟进给的脉冲当量(basic length unit,BLU)表示,本实验进给速度为20 BLU/s。机床的单位脉冲当量为0.8 μm,本实验切割圆柱体直径为5000 BLU,因此,切割出的工件理想预期直径为4000 μm。实验前,编码器端已完成所有计算任务,得到了可播放文件。实验过程中,播放器流畅而毫无差错地缓冲接收了来自编码器端的可播放文件的一系列数据包。为检验实验效果,分别测量了切缝宽度、圆孔直径及圆柱工件直径(表1)。

表1 加工结果的测量值 μm

在整个加工过程中,数控系统稳定性优良,电极丝未发生短路,电火花均匀且强度适中,表现出了较高的加工效率。同时,加工出的圆柱工件侧面无明显棱线,具有良好的表面质量,且切缝宽度稳定而均匀,切割圆度良好,具有较高的尺寸精度。加工样件见图8。

图8 圆柱样件

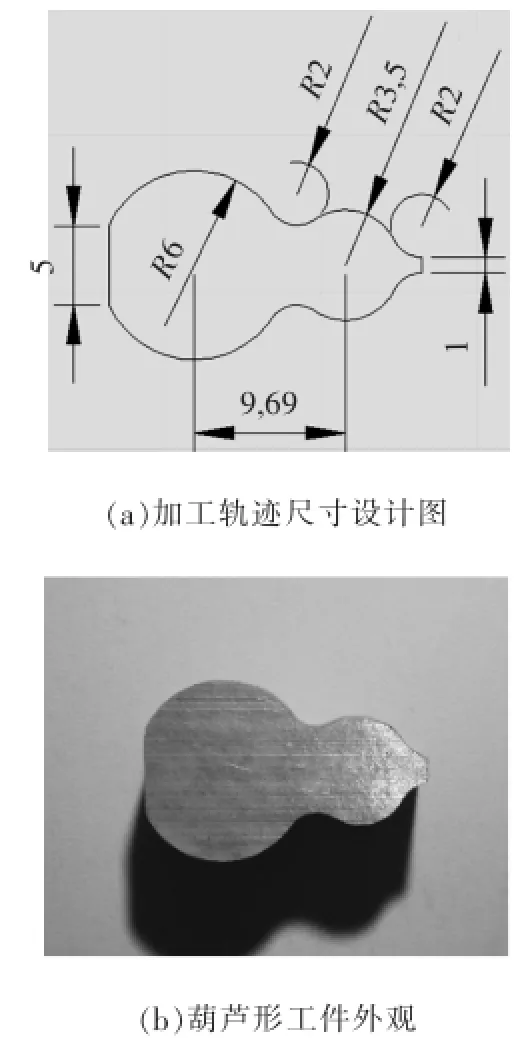

3.3实验二:组合线型样件加工实验

该实验中,金属板材厚度为6725 μm,加工参数与实验一相同。该工件的周长远大于实验一的圆形工件,编码器端生成的可播放文件总大小为510 kb,整个试验由播放器控制,令机床主轴进给65 000余组脉冲增量。该工件的外形比实验一更复杂,CAD设计图纸见图9a,加工轨迹由8个曲线段和2个直线段组成,通过相切或相交关系组成封闭的葫芦图形。在整个加工过程中,数控终端稳定性良好,脉冲数据传送与运动控制的实时性能优良,样件边缘两曲线相切处过渡平滑,展现出良好的加工效果(图9b)。

图9 组合线型样件

4 结语

本文在以Linux为操作系统的PC上,利用Qt构建了一个基于编码器-播放器体系的线切割数控系统原型,包括编码器端和播放器端两部分。编码器端包括人机交互界面的开发、“插补-编码-存储-输出”循环的构建、实时仿真画面的建立、编码存储方式的构建与实时体现、异步传输服务器的建立等。播放器端包括客户端的建立、“读取-解码还原-播放”循环的构建、电机的实时控制等。

主要研究成果为实现了精炼高效的异步运行方式及服务器-客户端控制模式的线切割数控系统原型。

(1)编码器端远程计算并输出文件,同时执行插补仿真,以检验计算插补结果是否有不正常偏差。

(2)以客户端/服务器结构,采用TCP/IP协议族,借鉴网络流媒体的流式传输技术,播放器端以缓存的方式,实时地按顺序接收编码器端的比特流传输。其中,服务器与客户端是异步的工作方式。

(3)播放器端实时解码并播放(执行)插补文件。

最后,通过样件的切割实验,验证了基于编码器-播放器架构的线切割数控系统原理的可行性。系统结构在简洁性与灵活性、运行的可靠性、时间上的快捷性等方面拥有显著优势,同时具备很好的控制与加工精度。

参考文献:

[1]赵万生.特种加工技术[M].北京:高等教育出版社,2001.

[2]李茂月.开放式智能数控系统及其在线控制相关技术研究[D].哈尔滨:哈尔滨工业大学,2012.

[3]赵福春.基于实时以太网的开放式电火花线切割加工数控系统设计[D].上海:上海交通大学,2013.

[4]潘德灿.基于NiosⅡ的慢走丝线切割数控系统的研究[D].重庆:重庆大学,2012.

[5]陈秀梅.基于PCI总线的高速走丝线切割数控系统设计与开发[D].南京:南京航空航天大学,2006.

[6]郭锐.基于Linux的微细电火花加工数控系统及其相关关键技术的研究[D].哈尔滨:哈尔滨工业大学,2007.

[7]ERWINSKI K,PAPROCKI M,GRZESIAK L,et al. Application of ethernet powerlink for communication in a Linux RTAI open CNC control system[J]. IEEE Transactions on Industrial Electronics,2013,60(2):628-636.

[8]YU Dong,HU Yi,XU X W,et al. An open CNC system based on component technology[J]. IEEE Transactions on Automation Science and Engineering,2009,6(2):302-310.

[9]余顺周.编译型数控系统及其关键技术的研究[D].哈尔滨:哈尔滨工业大学,2007.

[10]陈默,陈昊,赵万生.电火花线切割机床四轴联动单位弧长增量插补法[J].电加工与模具,2014(4):13-17.

A WEDM CNC System Based on the Digital Code-Player Architecture

Zheng Junmin,Tao Xumuye,Chen Mo,Chen Hao,Xi Xuecheng,Zhao Wansheng

(State Key Laboratory of Mechanical System and Vibration,School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Abstract:A new smart architecture of CNC system based on the "digital code-player" framework is raised,which comes from the way of audio recording and playing on the network. The model of the " client/server" is adopted in the system,which separates the motion control from the interpolation process and makes the system work asynchronously,instead of the traditional synchronous way. Using the interpolation algorithm,the motion trajectory is digitally coded and the motion bit stream file is produced by the digital code. Then the CNC terminal,which directly controls the machine tool,downloads the bit stream file from the server and plays it at the same time to realize the motion control. The architecture raised largely simplifies the CNC terminal,and the real -time performance of the system is also significantly improved. Besides,multiple CNC terminals can be connected to one server,machining different workpieces at the same time. And the feasibility of the principle of the CNC system based on the "digital code-player" framework is verified by the WEDM CNC system established using the new architecture.

Key words:WEDM;CNC system;digital code-player framework;client/server;motion bit stream

中图分类号:TG661

文献标识码:A

文章编号:1009-279X(2016)02-0020-05

收稿日期:2015-12-02

基金项目:国家自然科学基金资助项目(51421092,51175337);科技部国家重大专项资助项目(2014ZX04001061);上海市教育委员会产学研项目(15CXY03);上海交通大学燃气轮机研究院科研课题基金资助项目(AF0200088/015)

第一作者简介:郑君民,男,1976年生,研究员。