全向电动底盘转向角度的检测与控制

2016-06-07朱振华郑祥凯吕琼莹王一凡

朱振华,郑祥凯,吕琼莹,王一凡

(1.长春理工大学 机电工程学院,长春 130022;2.中国科学院长春光学精密机械与物理研究所,长春 130033)

全向电动底盘转向角度的检测与控制

朱振华1,郑祥凯1,吕琼莹1,王一凡2

(1.长春理工大学机电工程学院,长春130022;2.中国科学院长春光学精密机械与物理研究所,长春130033)

摘要:全向电动底盘可实现四轮独立驱动(4WD)和四轮独立转向(4WS),是未来非道路车辆发展的重要方向。电动轮转向角度的精密检测和准确控制对于全向电动底盘四轮独立转向(4WS)功能的实现至关重要。介绍了一种检测和控制电动轮旋转角度的新方法。采用绝对编码器检测电动轮的实际位置,由中央控制器PLC接收绝对编码器输入的格雷码并转换为标准二进制数,经计算得到电动轮的实际转角。通过与电动轮的目标转角相比较,由PLC根据比较结果控制电动轮的运动,再通过电磁离合器的配合,实现电动底盘转向角度的检测与控制。实验表明,这种检测和控制电动轮旋转角度的方法测量准确,控制灵敏,安全可靠,为旋转角度的测量和控制提供了一种行之有效的新方法。

关键词:全向电动底盘;转向角度;绝对编码器;检测与控制

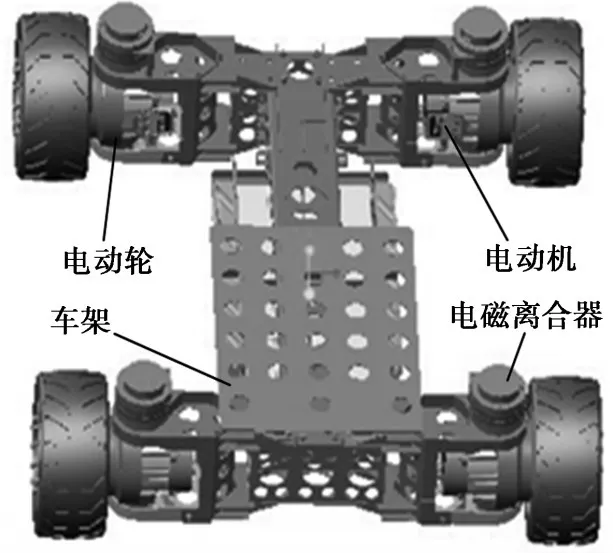

非道路车辆也称非道路行走式机械,如装载机、挖掘机、叉车等。为了适应机动车辆节能、清洁、环保等方面的要求,开发了一种可用于非道路车辆的全向电动底盘,其总体结构如图1所示。全向电动底盘由四个电动轮分别驱动,可实现四轮独立驱动(4WD)和四轮独立转向(4WS)。由于具有更多的可控自由度,使电动底盘能够实现比传统车辆更优的机动性、操纵稳定性和主动安全性,是未来非道路车辆发展的重要方向[1,2]。电动轮转向角度的精密检测和准确控制对于全向电动底盘四轮独立转向(4WS)功能的实现至关重要。

图1 全向电动底盘总体结构

1 全向电动底盘转向角度的检测与控制原理

1.1全向电动底盘四轮转向控制策略

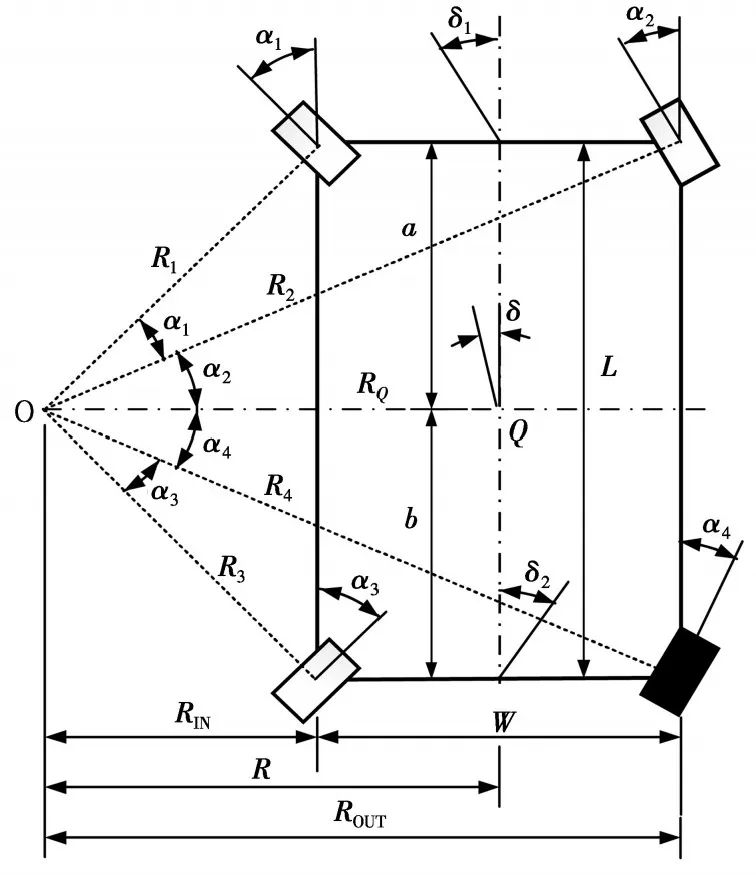

全向电动底盘四轮转向系统主要由电动轮、电磁离合器和控制系统组成。对于低速运动的全向电动底盘来说,采用四轮异相转向模式,即前后轮转向方向相反,可大大减小转弯半径,增加全向电动底盘运动的灵活性[3]。图2所示为全向电动底盘异相转向模式示意图。其中L为前后轴的轴距,W为内外侧车轮的轮距,a和b分别为前轴和后轴到车辆质心的距离,R1~R4分别为各个车轮绕旋转中心O的转向半径,RQ为质心Q绕旋转中心O的转向半径,RIN为旋转中心O到两内侧车轮中心连线的距离,R为旋转中心O到车辆左右对称线的垂直的距离,ROUT为旋转中心O到两外侧车轮中心连线的距离,α1~α4分别四个转向轮的转角,δ1和δ2分别为前轴和后轴中点处的转角,δ为车辆质心处的转角[4]。

图2 全向电动底盘异相转向模式示意图

以全向电动底盘左转向为例,当左前轮的转角α1已知时,由瞬心定理可求出其他车轮的转角,称为目标转角。

当需要左转向时,向中央控制器输入左前轮需要转过的角度(α1),根据式(1)~式(3),利用程序自动计算出其他电动轮的目标转角。然后松开电磁离合器,使每个电动轮按照图2所示的方向绕其竖直轴线旋转。当每个电动轮转过的角度与各自的目标转角相等时,电动轮停止旋转。这样就可以实现电动底盘的四轮独立转向(4WS)运动。因此电动轮转向角度的精密检测和准确控制成为实现全向电动底盘四轮电子差速转向的关键。

1.2电动轮转向角度的检测与控制原理

电动轮转向角度的检测与控制主要由电动轮、电磁离合器、旋转编码器、电机控制器和中央控制器共同完成,如图3所示[5]。根据转向要求,当某个电动轮需要转过一定角度θ时,通过触摸屏输入该电动轮需要转过的角度,该角度值存入中央控制器的存储器中。然后松开电磁离合器,由中央控制器发出正转或反转指令,通过电机控制器,使相应的电动轮绕其竖直轴旋转。电动轮旋转过程中,其实际转过的角度由角度编码器实时测量,并反馈给中央控制器。电动轮转过的实际角度与其目标转角θ在中央控制器中自动进行比较。当两者相等时,由中央控制器发出刹车命令,通过电机控制器使电动轮停止旋转,同时电磁离合器吸合,使电动轮停留在目标转角所预定的位置。这样就可以实现电动轮转向角度的实时测量和控制。

图3 电动轮转向角度的检测与控制原理图

2 全向电动底盘转向角度检测与控制系统的主要硬件选型与设计

2.1中央控制器的选择

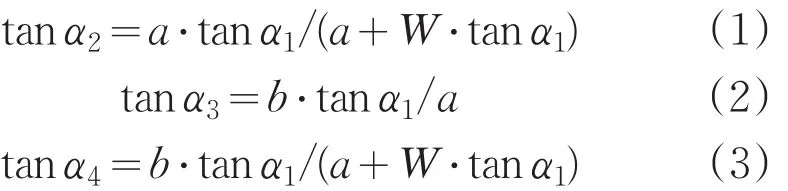

中央控制器是全向电动底盘转向角度检测与控制系统的核心。根据检测与控制要求,它应具备模拟量控制、数字量控制、可编程、存储、计算等功能,而且能处理绝对编码器所输出的格雷码。可编程序控制器PLC(Programmable Logic Controller)是一种专门在工业环境下使用的控制器,具有抗干扰能力强、可靠性高、应用范围广等特点,而且具备上述功能。因此本系统选用西门子S7-226型PLC。西门子CPU 226 DC/DC/继电器型PLC的模块接线如图4所示。

图4 绝对编码器与PLC226的接线

该模块共有24个数字量输入端子和16个数字量输出端子。其中24个输入端子被分成两组。第一组由I0.0~I0.7、I1.0~I1.4共13个输入端子组成;第二组由I1.5~I1.7、I2.0~I2.7共11个输入端子组成。M,L+两个端子提供DC24V/400mA传感器电源。16个数字量输出端子分成三组。第一组由Q0.0~Q0.3共4个输出端子与公共端1L组成;第二组由Q0.4~Q0.7、Q1.0共5个输出端子与公共端2L组成;第三组由Q1.1~Q1.7共7个输出端子与公共端3L组成。N、L1端子是主机供电电源DC24V输入端。模拟量输入和输出功能通过扩展模块来实现。

2.2旋转编码器的选择

旋转编码器是一种用来测量旋转装置的位置、速度和转角的传感器。光电编码器是目前应用最多的一种旋转编码器。根据光电编码器的工作原理可以将光电编码器分为绝对式、增量式和混合式三种。当绝对式编码器轴旋转时,有与位置一一对应的代码输出,每个位置有唯一编码。从代码大、小的变更,即可判别正反方向和转轴所处的位置。它有一个绝对零位代码,当停电或关机后,重新开机测量时,仍可准确地读出停电或关机位置的代码,并准确地找到零位代码。这样在编码器旋转一周的范围内,编码值能够反映出设备当前的实际位置[6]。因此本系统选择绝对式编码器。

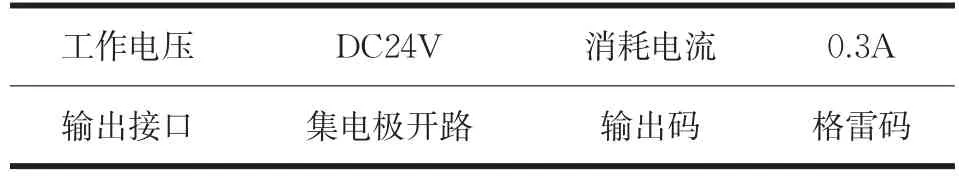

绝对式编码器所输出的代码是格雷码。采用格雷码可避免多个码元的电平同时变化对周围设备或线路造成较强的脉冲干扰,使检测、控制更加准确、可靠。根据控制精度要求,本系统选用博辰光电技术有限公司生产的BCE42AS6-8-24V-CGG型绝对编码器。该编码器采用8位并行格雷码输出,其电气参数如表1所示。

表1 电气参数

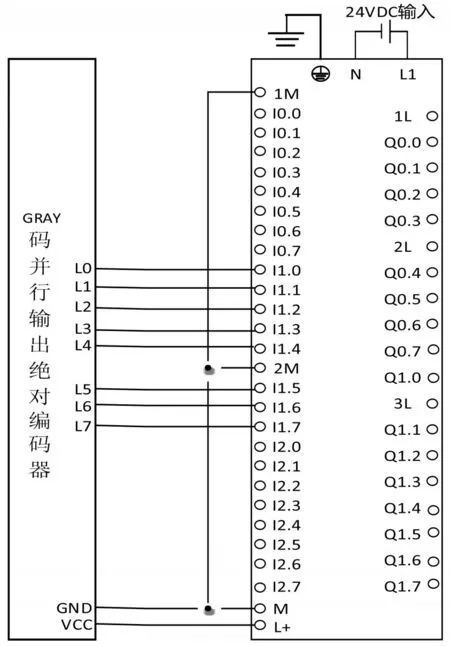

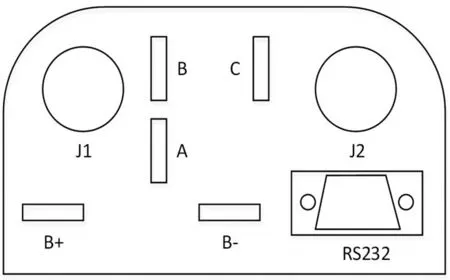

2.3电机控制器的选择

电动轮的转向运动通过交流感应电机和电磁离合器的配合来实现,而交流感应电机的运动由电机控制器来控制。根据电动轮的运动要求,选用凯利公司KIM4810型交流感应电机控制器。其前面板布置如图5所示,其中:

B+:电池正极

B-:电池负极

A:输出A相,连接电机U相线

B:输出B相,连接电机V相线

C:输出C相,连接电机W相线

KIM4810型交流感应电机控制器有3个开关输入,分别是前进开关输入,刹车开关输入和倒车开关输入。同时还有3个模拟输入,分别是油门踏板模拟信号输入,刹车踏板模拟输入和电机温度传感器模拟信号输入。电动轮运动过程中可对电压、电流进行实时检测和保护,并有故障检测和保护功能。

图5 KIM电机控制器前面板布置图

2.4绝对编码器与PLC的连接

绝对编码器的输出可分为并行输出、串行同步输出、串行异步总线式输出、转换模拟量输出等。对于位数不高的绝对编码器,一般采用并行输出(若串行输出,不能与S7-200直接连,应有相应接口),直接进入后续设备如PLC或上位机的I/O接口,直接读取电平的高低。多少位(码道)绝对编码器就有多少根信号电缆,以代表20、21……、2n-1,每根电缆代表一位数据,以电缆输出电平的高低代表1或0。BCE42AS6型绝对编码器信号电缆的含义如表2所示。

表2 通讯接口

本控制系统中,绝对编码器与PLC的连接采用并行输出方式,这种方式输出即时,连接简单。把绝对编码器的8位格雷码输出线与PLC的8个输入端直接相连。BCE42AS6型绝对编码器与PLC226的连接见图5。

3 全向电动底盘转向角度检测与控制系统软件设计

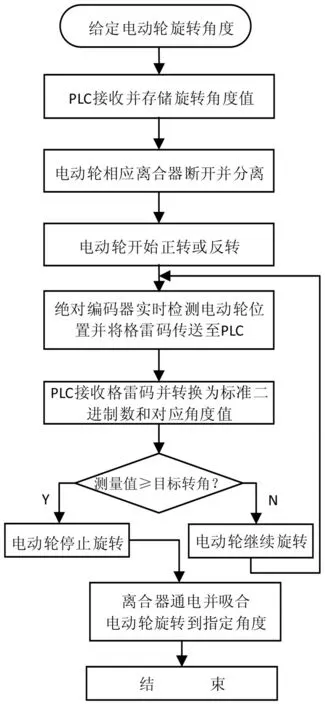

根据全向电动底盘转向角度的检测与控制要求,编制出转向角度检测与控制系统的流程如图6所示。

绝对式编码器输出反映绝对位置的二进制格雷码。用PLC的输入模块读取到格雷码后,需要将它转换为普通的二进制数。对于S7-226,PLC内有GBIN指令可用来解码为纯二进制码。S7-226的"graycode.mwl"指令库包括用于字节、字和双字格式的编码和解码的功能块。功能块GRAY_BIN_B、GRAY_BIN_W和GRAY_BIN_DW用于把输入的格雷码解码成字节、字和双字类型的二进制数。

将格雷码转换成纯二进制数的梯形图程序如图7所示。

图6 控制系统流程图

图7 格雷码转换成纯二进制数的梯形图

格雷码转换成纯二进制数后,按照常规方法将其与实际位置(角度值)相对应,其对应关系见如下:

这样绝对编码器的当前格雷码值就与电动轮的当前角度一一对应。当前格雷码值转换后的角度值保存在PLC的存储器VB101中。转换后的角度值与电动轮的目标转角比较后,若没有达到目标转角,则继续旋转,直到测量转角等于目标转角为止。

4 转向角度的检测精度与响应时间分析

由上所述,全向电动底盘转向角度的检测和控制主要通过绝对编码器和PLC配合完成。用来测量电动轮转向角度的绝对编码器为8位格雷码输出,其测量范围为0°~360°,则该编码器的控制精度为360。/28=1.40625°,能够满足全向电动底盘转向角度的控制要求(转向控制精度小于1.5°)。转向角度的控制主要由PLC来完成。西门子S7-226型PLC的布尔指令执行速度为22μs/指令。其最长响应时间=输入延迟时间+两个扫描时间+输出延迟时间。对于本系统而言,其输入延迟时间约为5ms,输出延迟时间约为10ms,每个扫描周期约为80ms,因此最长响应时间约为95ms。所设计的全向电动底盘主要用于非道路车辆,最高行驶速度为20km/h,转过90°所用时间为6s,控制精度小于1.5°。则旋转1.5°所用时间为100ms(大于PLC最长响应时间)。因此系统的响应时间能够能满足目标转角的控制精度要求。

5 结论

本文提供了一种利用PLC、绝对编码器和电机控制器实现电动轮转向角度测量和控制的新方法。绝对编码器旋转时,能够输出与位置一一对应的格雷码,每个位置都有唯一的编码。从代码大小的变更,即可判别旋转方向和转轴所处的位置。把绝对编码器的信号电缆与PLC采用并行方式相连接,PLC把接收到的格雷码转换成标准二进制数后,可得到与实际位置相对应的旋转角度值,把检测到的实际角度与储存在PLC中的目标转角相比较,根据比较结果,由PLC通过电机控制器控制交流感应电机的运动,从而使电动轮旋转到预定的角度。实验表明,这种检测和控制电动轮旋转角度的方法测量准确,控制灵敏,安全可靠,为旋转角度的测量提供了一种行之有效的新方法。

参考文献

[1]宗长富,刘经文.4WID/4WIS电动车建模和特殊工况仿真[J].汽车工程,2011,33(10):829-830.

[2]Ossama Mokhiamar,Masato Abe. How the four wheels should share forces in an optimal cooperative chassis control[J].Control Engineering Practice,2006,14(3):295-304.

[3]靳彪,张欣,杨庆保.纯电动汽车低速转向差速控制模型[J].北京交通大学学报,2013,37(4):158-160.

[4]舒进,陈思中,杨林.四轮独立转向系统控制策略与试验[J].农业机械学报,2005,36(7):25-28.

[5]颜南明,张豫南,王和源.新型电传动车辆驱动控制系统设计[J].兵工学报,2012,33(2):232-236.

[6]张强,汪惠芬,刘婷婷.基于旋转编码器的喷涂线控制系统设计[J].化工自动化及仪表,2011(11):1351-1353.

Detection and Control of Rotating Angle of Omnidirectional Electric Chassis

ZHU Zhenhua1,ZHENG Xiangkai1,LV Qiongying1,WANG Yifan2

(1.School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022;2.Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130022)

Abstract:Omnidirectional electric chassis has such functions as four wheel independent driving(4WD)and four wheel independent steering(4WS),which is an important developing fields for off-road vehicles. The precise detection and accurate control for the rotating angle is very important for the function of four wheel independent steering(4WS). A new method of detection and control for rotating angle is introduced. The actual position of electric wheel is measured by absolute encoder,then a kind of gray code is output to PLC by absolute encoder and is transferred to standard binary code in PLC,As a result,the actual rotating angle can be obtained by a formula. According to the result of comparison of actual rotating angle and the target angle of electric wheel,the movement of electric wheel is corresponding controlled by PLC. With the help of electromagnetic clutch,the detection and control for the rotating angle of electric chassis can be realized. Experimental results indicated that this method for measuring and controlling rotation angle is accurate,effective and reliable.

Key words:omnidirectional electric chassis;rotating angle;absolute encoder;detection and control

中图分类号:TP273

文献标识码:A

文章编号:1672-9870(2016)02-0046-05

收稿日期:2015-08-15

基金项目:吉林省科技厅资助项目(20140204064GX)

作者简介:朱振华(1970-),男,副教授,E-mail:zhuzhenhua0431@163.com