阳离子改性棉织物的染色性能

2016-06-06丁梦阳管永华王海峰

丁梦阳, 管永华, 王海峰

(南通大学 纺织服装学院, 江苏 南通 226019)

阳离子改性棉织物的染色性能

丁梦阳, 管永华, 王海峰

(南通大学 纺织服装学院, 江苏 南通 226019)

针对阳离子改性棉织物在无盐染色过程中初染率较高,易造成染色不匀的问题,研究不同缓染剂对阳离子改性棉织物染色性能的影响。采用不同类型的表面活性剂作为缓染剂,并与阴-非离子型表面活性剂CE-1进行比较,在染料用量为6%(o.w.f)的条件下,通过测定染料初染率(3 min)和上染率(30 min),讨论不同类型表面活性剂的缓染机制及缓染效果。结果表明:与其他类型的表面活性剂相比,采用阴-非离子型表面活性剂CE-1作为缓染剂能够有效降低初染率(3 min),且上染率(30 min)的降低较小。当CE-1质量浓度为0.8 g/L时,初染率(3 min)为22.5%,降低18.2%;上染率(30 min)为60.8%,降低仅为10.6%。

阳离子改性; 棉织物; 活性染料; 缓染剂

活性染料色谱宽广、色泽鲜艳、性能优异[1]。在染色过程中可与纤维素纤维形成共价交联,色牢度高,因此被广泛应用于棉织物染色[2]。然而,活性染料的上染率和固色率低,且在传统染色工艺中需加入大量无机盐来降低染料与纤维之间的静电斥力,提高染料上染率,增加了活性染料染色废水的处理难度[3]。

通过对棉纤维进行阳离子改性,使阳离子化合物固着在纤维素纤维上,可有效提高活性染料的利用率[4-5],且在染色过程中可不用或者少用无机盐,真正意义上实现无盐染色[6]。但是,阳离子改性棉纤维采用阴离子活性染料染色,在不加中性电解质的条件下,初染率高,易造成染色不匀,这也是制约该项技术产业化的关键原因。

活性染料上染阳离子改性棉纤维属于Langmuir型的定位吸附[7],因此,本文通过不同类型的表面活性剂等助剂缓染,有效地降低其初染率,以期为阳离子改性染色工业化提供理论参考。

1 试验部分

1.1 药品与仪器

材料:纯棉平纹漂白织物(150 g/m2)。

药品:平平加O、骨胶、二甲胺、环氧氯丙烷、二乙烯三胺(工业级,南通斯恩特纺织科技有限公司提供),氢氧化钠(分析纯,汕头市西陇化工厂有限公司),十二烷基硫酸钠(分析纯,上海润捷化学试剂有限公司),活性红3BS(工业级,南通曙光染织有限公司提供),阴-非离子表面活性剂CE-1(自制)。

仪器:EL303电子天平、GKC数显智能型恒温水浴锅、JJ-1精密定时电动搅拌器、DHG-9076A电热恒温鼓风干燥机、V-1200可见分光光度计、JSM25610扫描电子显微镜、FT-IR-7600傅里叶变换红外光谱仪。

1.2 试验方法

1.2.1 棉织物的改性

采用浸渍法对经漂白后的棉织物进行阳离子改性处理,改性工作液的浴比为1∶20,改性剂用量为9%(o.w.f),氢氧化钠的质量浓度为8 g/L,在60 ℃条件下浸渍50 min。处理完毕后取出棉织物,用冷水冲洗晾干备用[8]。改性原理如图1所示。

图1 棉纤维阳离子改性原理

1.2.2 改性棉织物染色工艺

工艺处方:染料用量为6%(o.w.f); 浴比为1∶30。

工艺流程:将计量后的缓染剂加入染液中,升温至60 ℃入染,保温染色,取出水洗,烘干。

1.2.3 上染率测试方法

采用V-1200型可见光分光光度计在最大吸收波长处测定染色前后染液的吸光度,按下式计算上染率[9]:

式中:A0为染色前母液稀释m倍后的吸光度;A1染色后残液稀释n倍后的吸光度。

1.2.4 上染速率曲线绘制

准确称取1.0 g全棉漂白织物,按1.2.1工艺进行改性。改性后水洗晾干备用。配制染色工作液,活性红3BS用量为6%(o.w.f),浴比为1∶30。测定染色工作液的吸光度,将改性好的棉织物分别投入各染浴中进行染色,每隔一定时间间隔依次取出各试样。测定各组染色残液的吸光度,计算每组的上染率,绘制上染速率曲线。

1.2.5 纤维表面形貌观察

将固色前后的染色试样分别经过镀金处理,再利用 JSM25610 扫描电子显微镜进行纤维表面形态观察。

1.2.6 结构表征

采用FT-IR-7600型傅里叶红外光谱仪测试,KBr涂膜法制样。

2 结果与讨论

2.1 阳离子改性剂的表征及改性织物的形貌

采用二甲胺和环氧氯丙烷为原料,以二乙烯三胺为交联剂合成了阳离子改性剂DETA,其红外谱图如图2所示。可以看出,922 cm-1处为季铵盐的特征吸收峰,证明了季铵盐基团的存在。

图2 阳离子改性剂DETA红外谱图

采用阳离子改性剂对棉织物进行阳离子改性,改性后棉纤维表面形貌如图3所示。可以看出,改性后在棉纤维表面形成了一个吸附层。

图3 改性前后棉织物的扫描电镜照片(×1 000)

2.2 水溶性聚合物对上染性能的影响

2.2.1 水溶性聚合物对初染率的影响

在染液中加入不同浓度的水溶性聚合物,研究骨胶质量浓度对初染率的影响,结果如图4所示。

图4 骨胶质量浓度对初染率的影响

从图4可知,随着骨胶质量浓度的增加,染料初染率(3 min)逐渐降低,当骨胶质量浓度为10 g/L时,染料初染率(3 min)为26.6%,与未加骨胶相比,初染率(3 min)降低14.1%。这可能是因为在染液中加入骨胶可增加染液的黏度,从而提高扩散边界层的厚度,延长染料分子在扩散边界层中向纤维表面扩散的时间,进而使初染率降低。

2.2.2 水溶性聚合物对上染率的影响

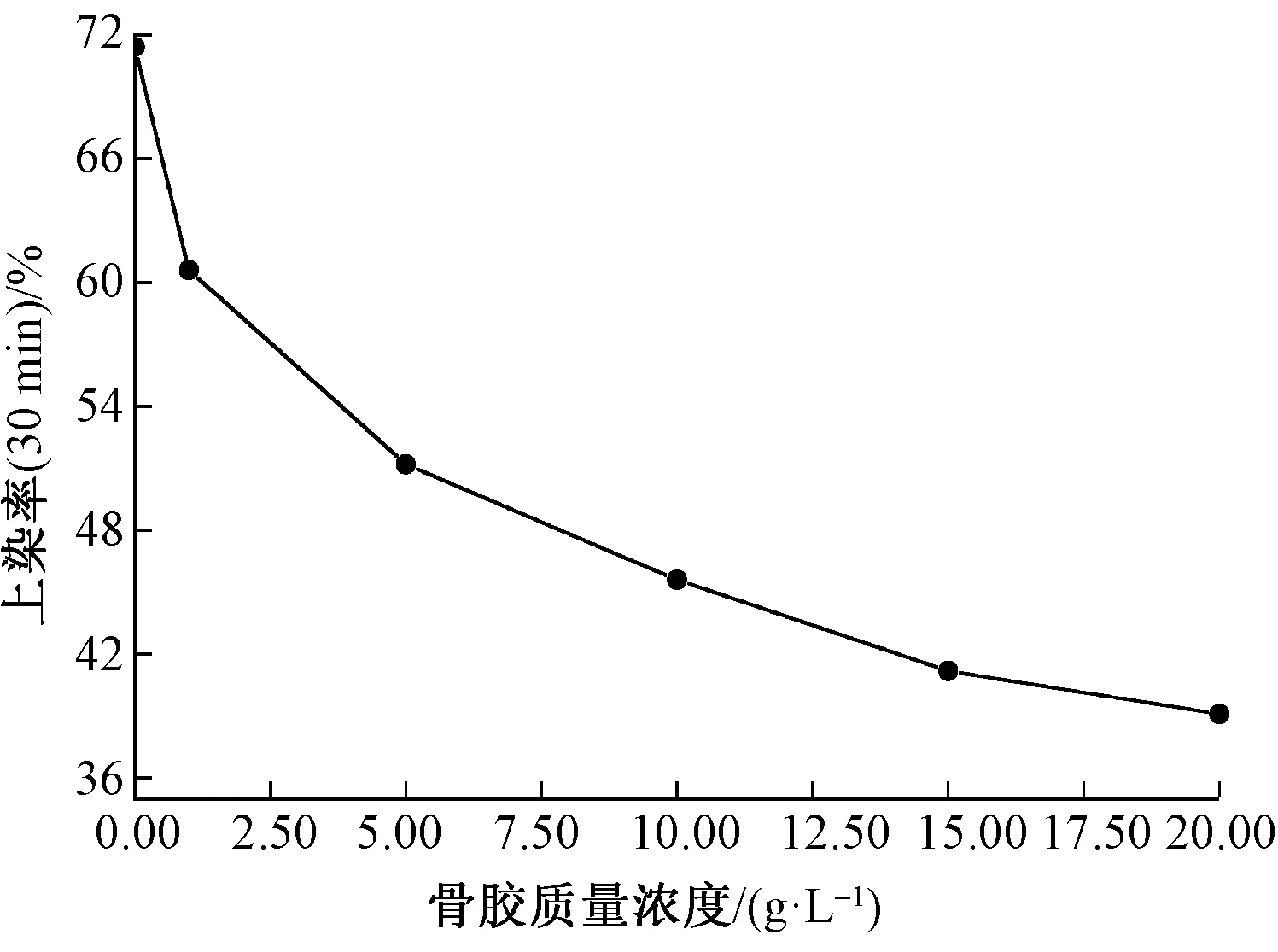

在染液中加入不同浓度的水溶性聚合物,研究骨胶质量浓度对上染率(30 min)的影响,结果如图5所示。

图5 骨胶质量浓度对上染率(30 min)的影响

从图5可知,随着骨胶质量浓度的增加,染料上染率(30 min)逐渐降低,当骨胶质量浓度为10 g/L时,上染率(30 min)仅为45.6%,与未加骨胶相比,上染率(30 min)降低25.8%。这可能是因为随着骨胶浓度的增加,染液黏度过大,从而导致染料无法向纤维表面扩散,染料上染率(30 min)降低。

2.3 阴离子表面活性剂对上染性能的影响2.3.1 阴离子表面活性剂对初染率的影响

在染液中加入不同浓度的阴离子表面活性剂,研究十二烷基硫酸钠对初染率的影响,结果如图6所示。

图6 十二烷基硫酸钠质量浓度对初染率的影响

从图6可知,随着十二烷基硫酸钠质量浓度的增加,染料初染率(3 min)逐渐降低,当十二烷基硫酸钠质量浓度为0.8 g/L时,初染率(3 min)为21.7%,与未加十二烷基硫酸钠相比,初染率(3 min)降低19%。这可能是因为十二烷基硫酸钠与染料阴离子一样都是负电性,但是十二烷基硫酸钠的分子相对染料分子要小,在纤维内的扩散速率快于染料阴离子,所以能够优先占据染座(阳离子改性棉纤维在水中表面带有正电荷,即为染座,与染料阴离子形成定位吸附)。但染料分子与棉纤维的亲和力大于十二烷基硫酸钠,最终染料分子能够取代十二烷基硫酸钠阴离子,与染座结合,从而降低了染料的初染率。

2.3.2 阴离子表面活性剂对上染率的影响

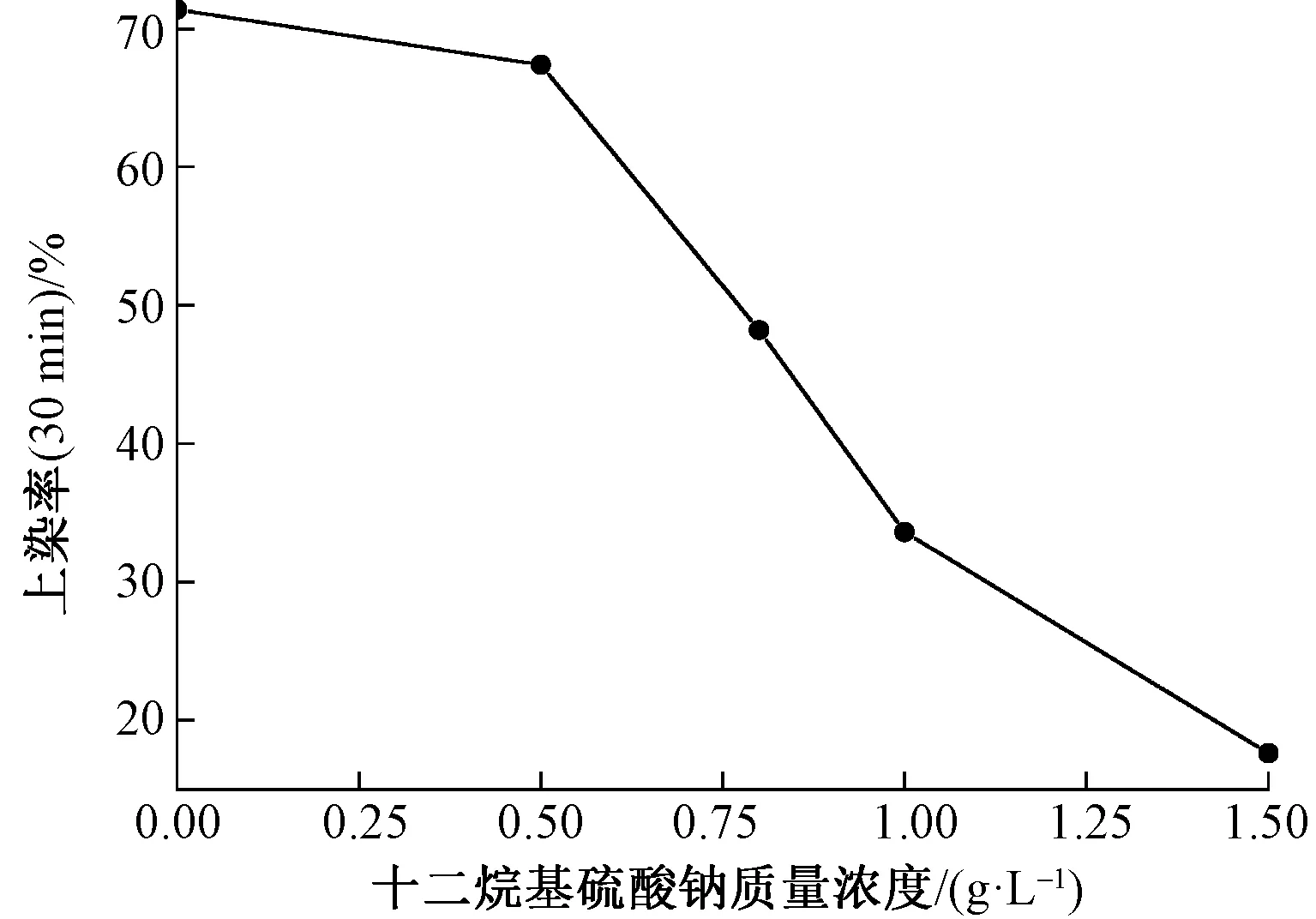

在染液中加入不同浓度的阴离子表面活性剂,研究十二烷基硫酸钠对染料上染率(30 min)的影响,结果如图7所示。

图7 十二烷基硫酸钠质量浓度 对上染率(30 min)的影响

从图7可知,随着十二烷基硫酸钠质浓度的增加,染料上染率(30 min)逐渐降低,当十二烷基硫酸钠质量浓度为0.8 g/L时,上染率(30 min)仅为48.2%,与未加十二烷基硫酸钠相比,上染率(30 min)降低23.2%。这可能是因为随十二烷基硫酸钠质量浓度的增加,其占据大量染座,从而导致染料上染率(30 min)降低。

2.4 非离子表面活性剂对上染性能的影响

2.4.1 非离子表面活性剂对初染率的影响

在染液中加入不同浓度的非离子表面活性剂,研究平平加O对初染料上染率的影响,结果如图8所示。

图8 平平加O质量浓度对初染率的影响

从图8可知,随着平平加O质量浓度的增加,染料初染率(3 min)逐渐降低,当平平加O质量浓度为1 g/L时,初染率(3 min)为27.8%,与未加平平加O相比,初染率(3 min)降低12.9%。这可能是因为当达到临界胶束浓度后,平平加O在染液中形成胶束,染料进入胶束中,在染色过程中,染料再缓慢从胶束中释放出来上染纤维,从而降低了染料上染纤维的速率。

2.4.2 非离子表面活性剂对上染率的影响

在染液中加入不同浓度的非离子表面活性剂,研究平平加O对上染率(30 min)的影响,结果如图9所示。

图9 平平加O质量浓度对上染率(30 min)的影响

从图9可知,随着平平加O质量浓度的增加,染料上染率(30 min)逐渐降低,当平平加O质量浓度为1 g/L时,染料上染率(30 min)仅为49.1%,上染率(30 min)降低22.3%。这可能是因为随着胶束浓度的增加,过多染料进入胶束中,无法上染纤维上,从而导致上染率(30 min)下降。2.5 阴-非离子表面活性剂对上染性能的影响

自制阴-非离子型表面活性剂CE-1[10]的红外谱图如图10所示。采用该助剂对阳离子改性棉纤维进行上染性能研究。

图10 CE-1的红外谱图

图10中1 608 cm-1处为羧基的特征吸收峰,1 110 cm-1处为C—O—C的特征吸收峰,证明了产物为脂肪族聚氧乙烯醚羧酸盐,3 342 cm-1处为O—H键的伸缩振动峰,说明产物中有部分原料残留。

2.5.1 阴-非离子表面活性剂对初染率的影响

在染液中加入不同浓度的阴-非离子型表面活性剂,研究CE-1对初染率的影响,结果如图11所示。

图11 CE-1质量浓度对初染率的影响

从图11可知,随着CE-1质量浓度的增加,染料初染率(3 min)逐渐降低,当CE-1质量浓度为0.8 g/L时,初染率(3 min)为22.5%,与未加CE-1相比,初染率(3 min)降低18.2%。这可能是因为CE-1主要通过2方面来影响染料对纤维的上染速率。其一是与十二烷基硫酸钠相同的竟染制理,缓染剂CE-1分子在染液中也是负电性的;其二是与平平加O相同的胶束拖拽作用机制,在染液中缓染剂CE-1也能形成胶束,使得染料的上染速率降低,从而降低初染率(3 min)。

2.5.2 阴-非离子表面活性剂对上染率的影响

在染液中加入不同浓度的阴-非离子型表面活性剂,研究CE-1对染料上染率(30 min)的影响,结果如图12所示。

图12 CE-1质量浓度对上染率(30 min)的影响

从图12可知,随着CE-1质量浓度的增加,染料上染率(30 min)逐渐降低,当CE-1质量浓度为0.8 g/L时,染料上染率(30 min)达到60.8%,与未加CE-1相比,上染率(30 min)仅降低10.6%。这可能是因为CE-1为弱酸盐表面活性剂,与纤维结合力相对较弱,易于从纤维上脱去,从而对上染率(30 min)影响较小。

3 结 论

1)通过观察试样改性前后的表面结构可知,经改性处理后纤维表面明显吸附、包裹了阳离子改性剂DETA,从而使染色性能得以改善。

2)通过对非离子表面活性剂进行阴离子改性,自制了一种阴-非离子型表面活性剂CE-1。与不同类型的表面活性剂相比,以染料初染率(3 min)和上染率(30 min)为分析对象,当CE-1的质量浓度为0.8 g/L时,初染率(3 min)为22.5%,上染率(30 min)为60.8%。与未加CE-1相比,初染率(3 min)降低18.2%,上染率(30 min)仅降低10.6%。

FZXB

[1] 章杰. 纤维素纤维用活性染料技术进展[J]. 纺织导报,2007(4):26-31. ZHANG Jie. Technology development of reactive dyes for dyeing cellulosic fiber[J].China Textile Leader, 2007(4):26-31.

[2] 王刚,王海峰,管永华,等. 阳离子固色剂DETA的应用性能[J]. 印染, 2014,40(22):15-19. WANG Gang, WANG Haifeng, GUAN Yonghua, et al. Application performance of cationic fixing agent DETA[J]. China Dyeing & Finishing, 2014,40(22):15-19.

[3] 孟春丽,许志忠,吕英智,等. 改性棉织物的清洁染色工艺[J]. 纺织学报,2006,27(9):90-93. MENG Chunli, XU Zhizhong, LÜ Yingzhi, et al. Clean dyeing process of modified cotton fabric[J]. Journal of Textile Research, 2006,27(9):90-93.

[4] 周岚,邵建中,柴丽琴. 天然染料在改性棉织物上的染色性能[J]. 天津工业大学学报,2009,28(1):43-48.

ZHOU Lan, SHAO Jianzhong, CHAI Liqin. Dyeing performances of natural dyes on modified cotton fabrics[J]. Journal of Tianjin Polytechnic University, 2009,28(1):43-48.

[5] 柴丽琴,邵建中,周岚. 棉纤维的非反应型改性及其在天然染料染色中的应用[J]. 纺织学报,2010,31(8):86-91. CHAI Liqin, SHAO Jianzhong, ZHOU Lan. Nonreactive modification on cotton and its application in natural dyeing[J]. Journal of Textile Research, 2010,31(8):86-91.

[6] CHAIYAPAT Pisuntomsug, NAMTAYA Yanumet, EDGAR A O, et al. Surface modification to improve dyeing of cotton fabric with a cationic dye[J]. Coloration Technology, 2002, 118:64-68.

[7] 张峰,陈宇岳,张德锁,等. HBP-NH2改性棉织物活性染料无盐染色[J]. 印染, 2007,33(17):1-4. ZHANG Feng, CHEN Yuyue, ZHANG Desuo, et al. Salt-free reactive dyeing of cotton fabric modified with HBP-NH2agent[J]. China Dyeing & Finishing, 2007,33(17):1-4.

[8] 纪俊玲,余飞飞,潘秋星,等. 阳离子改性棉织物的染色性能[J].印染,2009,35(5):14-17. JI Junling, YU Feifei, PAN Qiuxing, et al. Dyeing behaviors of cationic modified cotton fabric[J]. China Dyeing & Finishing, 2009,35(5):14-17.

[9] 赵涛. 染整工艺学教程: 二[M].北京:中国纺织出版社,2005:29-34. ZHAO Tao. Dyeing and Finishing Technology Tutorial: Ⅱ[M]. Beijing:China Textile & Apparel Press, 2005:29-34.

[10] 蒋健. 白色长链脂肪醇醚羧酸盐的合成研究[J].江苏农业科学,2010(2):324-326. JIANG Jian. Study on synthesis of white long-chain polyoxyethylene aliphatic alcohol ether carboxylate[J]. Jiangsu Agricultural Sciences, 2010(2):324-326.

Dyeing properties of cationic modified cotton fabrics

DING Mengyang, GUAN Yonghua, WANG Haifeng

(CollegeofTextileandClothing,NantongUniversity,Nantong,Jiangsu226019,China)

During cationic cotton fabric salt-free dyeing process, the high initial dyeing rate could easily lead to uneven dyeing, influence of surfactants on dyeing properties of cationic modified cotton fabrics was studied. Different types of surfactants were used as retarding agents, and compared with the anionic-nonionic surfactant CE-1. By calculating the initial dyeing rate(3 min) and the dyeing rate(30 min), the retarding mechanism and retarding effect of different types of surfactant were mainly discussed under the condition of 6%(o.w.f) dyes. The result shows that compared with other types of surfactants, the initial dyeing rate is reduced effectively with anionic-nonionic surfactant CE-1, and the reduction of dyeing rate(30 min) is less. When the mass concentration of CE-1 is 0.8 g/L, the dyeing rate (3 min) is 22.5%,decreased by 18.2% and the dyeing rate (30 min) is 60.8%, decreased by 10.6%.

cationic modification; cotton fabric; reactive dye; retarding agent

10.13475/j.fzxb.20150700606

2015-07-02

2016-05-26

江苏省高校自然科学研究项目(14KJD540002)

丁梦阳(1990—),男,硕士生。研究方向为有机硅类产品的开发与应用及纺织品染色。王海峰,通信作者,E-mail:wang.hf@ntu.edu.cn。

TS 193.8

A