基于气体分析的工艺诊断技术

2016-06-06闫海莲

闫海莲

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

基于气体分析的工艺诊断技术

闫海莲

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

摘要:半导体制程中的扩散炉、氧化炉、真空炉、真空镀膜等设备,因其工艺过程复杂、工艺影响因素多而带来诸多的不确定性。本文阐述的是一种基于气体分析的工艺诊断技术,该技术通过分析反应腔内气体对工艺进行实时监控,以达到工艺过程分析、减少工艺诊断时间,并最终达到提高工艺质量和减少设备停机时间的目的。

关键词:半导体制程;气体分析;工艺诊断技术

在半导体芯片和器件的制程中,随着半导体器件关键尺寸的不断减小、集成度的不断提高、晶圆直径的不断增大,半导体制造过程变得越来越复杂,对半导体制造装备的工艺质量、工艺可靠性要求也越来越高。

半导体制程中的扩散炉、氧化炉、真空炉、真空镀膜等设备,不仅受设备硬件性能的影响,同时受气源质量、净化环境、材料材质等的影响,这对工艺人员快速找到并解决问题提出了严峻的挑战。

基于气体分析的工艺诊断技术,能够针对以上情况为工艺人员提供一种快速工艺诊断工具,利用该工具工艺人员能够快速找到问题以便迅速使设备和工艺恢复正常,从而达到提高工艺质量、晶圆成品率、增加设备正常工作时间的目的,这在半导体制造业日趋激烈的市场竞争环境下具有重要意义。

1 技术现状分析

1.1技术现状

以目前半导体工艺制程中的扩散炉、氧化炉、真空炉、真空镀膜等设备为例,整个工艺过程需要严格监控工艺过程中的温度、气体流量、压力、反应时间等参数,整个工艺的质量依赖于相关传感器的可靠性、稳定性。但是如果这些传感器出现测量不准的情况,工艺的质量将直接受到影响,根据目前的经验,一旦出现这种情况,工艺和设备人员的设备维修和工艺诊断效率将非常低,并将直接影响设备的开机率。同时,就算是设备的所有硬件工作正常,工艺也会受到气体纯度、污染等外围因素的影响。

1.2亟待解决的主要问题

目前的半导体工艺设备,虽然具备部分冗余检测功能,但是这些功能仅局限于动作执行、数据采集等设备硬件层面。一旦传感器或者材料、介质等可能直接影响工艺质量的因素出现,将基本束手无策。在实践的过程中,主要发现有如下问题:

(1)工艺质量控制手段单一。与工艺质量相关的温度场、气流分布、真空度等因素完全取决于设计研发的设定,以及设备运行过程中各系统的正常运转,无法对气源、材料、环境等设备之外的影响因素进行评估。

(2)故障诊断效率低。工艺出现波动或异常时,只能挨个逐步分析影响工艺的诸多因素,费时费力,诊断和维修效率慢,往往会导致长时间停机。

(3)工艺效果诊断滞后。缺乏实时监控反应腔内气体成分、气体浓度等直接影响工艺的要素,无法对异常情况进行实时反馈,往往是工艺完成后才发现问题,这将导致产品报废并直接影响成品率。

2 技术发展趋势

在“工业4.0”、“两化融合”的进程背景下,半导体装备升级不仅表现在设备、工艺技术的提升,更体现在以“两化融合”为核心自主创新能力的大幅度提升,具有感知、分析、推理、决策、控制功能的半导体制造装备将是主要趋势[1]。

对于扩散炉、氧化炉、真空炉、真空镀膜等设备而言,基于气体分析的工艺诊断技术的工艺实时监测、分析、决策等功能,不但可提高工艺质量、晶圆成品率、增加设备正常工作时间进而创造良好的经济效益,同时配合相应的软硬件扩展后形成的工艺自诊断功能,是实现新一代半导体智能装备的关键技术,对推动我国半导体装备升级具有重要作用。[2]

3 工艺诊断技术的提出

3.1系统组成及实现

基于气体分析的工艺诊断技术主要包括两个部分:气体取样和成分分析系统,取样数据分析和诊断。

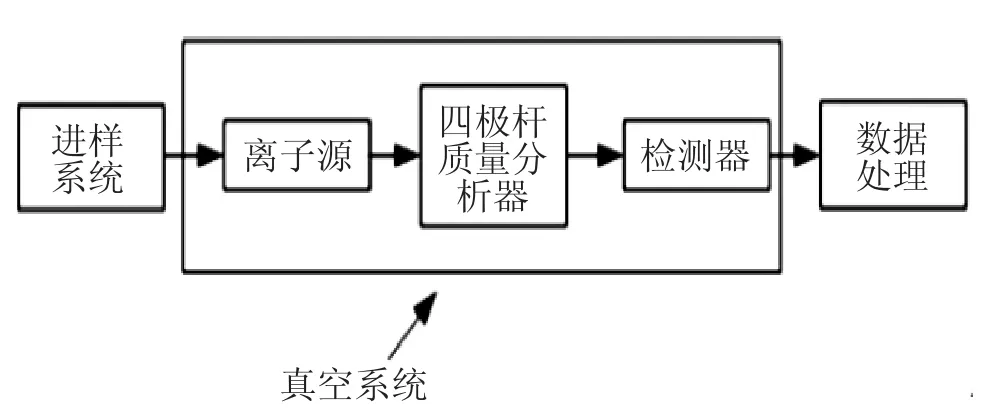

气体取样和成分分析系统,主要基于四极杆质量分析器,主要过程如图1所示。

图1 气体取样和成分分析系统简图

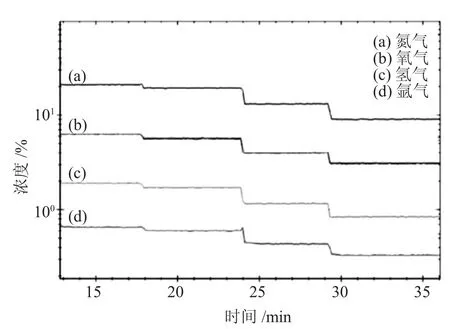

过程气体中的样品经预处理系统后,由进样装置导入离子源,样品分子在离子源中被电离成正离子,离子经透镜系统加速和聚焦,进入四极杆质量分析器,在外加电场作用下,离子按照质荷比(m/z)由小到大的顺序依次通过质量分析器进入检测器,检测到的离子信号经处理后得到样品特征质谱图,依据定量模型校正算法,计算得到不同气体组分的浓度,取样数据如图2所示。

取样数据分析和诊断主要基于扩散炉、氧化炉、真空炉、真空镀膜等类似设备在工艺生产定型过程中收集的气体标准成分和浓度数据库。工艺人员或计算机通过将气体取样和成分分析系统实时取样的数据,与工艺生产定型过程中收集的气体成分和浓度数据库进行比对,一旦出现气体成分、浓度等偏差异常的情况,可立刻根据异常数据对设备进行有针对性的调整。例如在氧化工艺的过程中,一旦发现反应腔内氧气的浓度低于标准值,设备人员可立刻对气路系统进行检查排查。

图2 气体取样和成分数据简图

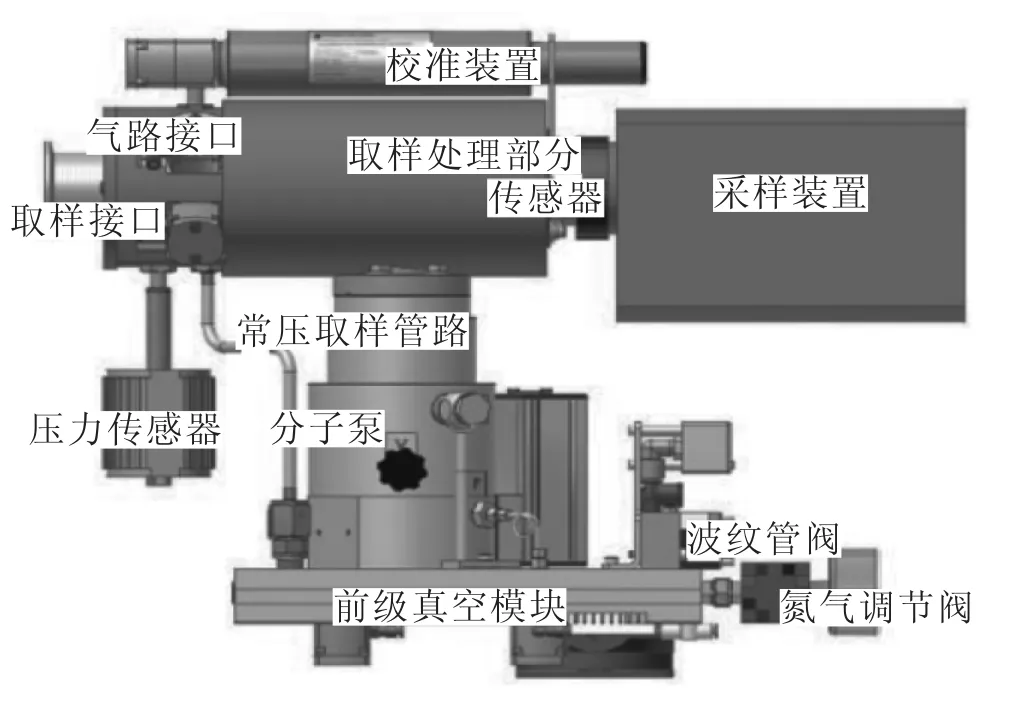

图3是气体取样和成分分析系统的主要结构示例。

图3 取样和成分分析系统

图3所示机构中,气体分析装置将预处理后的气体样品,通过取样接口进入取样处理部分,取样处理部分通过在分子泵和前级泵制造的真空环境下将气体样品进行电离、加速、聚焦后,通过四极杆质量分析器将样品的浓度和成分信息进行监测,并通过电子采样装置进行数据收集,从而完成了样品的监测过程,接下来工艺人员可以根据收集的数据对工艺进行精确诊断并采取措施。

3.2特点

综上所述,基于气体分析的工艺诊断技术通过反应腔内直接取样,然后将取样的参数与正常工艺的参数进行比对,以达到工艺诊断、精确定位设备硬件故障的目的,与现有的设备相比,有如下优点:

(1)工艺质量监测效率高。通过反应腔内气体直接采样监测,由于监测数据与工艺效果密切相关,所以监测效率高。

(2)故障诊断效率高。采样数据出现异常时,可通过标准参数对比的方法快速定位故障点,避免了诊断和维修效率慢的问题。

(3)工艺异常响应快。可实时监控反应腔内气体成分、气体浓度等直接影响工艺的要素,及时对异常情况进行实时反馈,避免了工艺结束后才发现大量工艺异常的情况发生,避免了产品报废的风险。

4 结 论

基于气体分析的工艺诊断技术,能为工艺人员提供一种快速工艺诊断工具。利用该工具,工艺人员能够对工艺质量进行实时监控,并能够根据采样数据快速找到问题以便迅速使设备和工艺恢复正常,达到提高工艺质量、晶圆成品率、增加设备正常工作时间的目的。

参考文献:

[1]刘仁杰,周大良.适应光伏电池生产的数字化车间智能制造系统[J].电子工业专用设备,2013,42(3):1-4.

[2]吴得轶,杨彬.液态源可控蒸发输送系统[J].电子工业专用设备,2014,43(8):28-30.

Process Diagnosis Technology Based on Gas Analysis

YAN Hailian

(The 48thResearch Institute of CETC, Changsha 410111,China)

Abstract:There are lots of uncertainties because the process of some semiconductor manufacturing equipment, such as diffusion furnace, oxidation furnace, vacuum furnace and vacuum coating machine is very complex and easily-influenced by many factors. This essay introduces a process diagnosis technique which can monitor the process in real time by analyzing gas in reaction chamber, hence help analyze process, reduce process diagnosis time, and finally improve process quality as well as shorten equipment downtime.

Keywords:Semiconductor manufacturing;Gas analysis;Process diagnosis technology

中图分类号:TM615

文献标识码:A

文章编号:1004-4507(2016)05-0013-03

收稿日期:2016-03-14

作者简介:

闫海莲(1982-),女,汉族,工程师,北京理工大学自动化专业本科学历,主要从事半导体专用设备和光伏装备的设计和研究。