w(石墨)对NAO摩擦材料摩擦磨损性能的影响*

2016-06-05王晓芳朱文婷

王晓芳,姜 娟,朱文婷

(咸阳师范学院 化学与化工学院,陕西 咸阳 712000)

汽车制动摩擦材料大多数是以无机或有机纤维作为增强材料,树脂和橡胶为粘合剂,并以各种填料作为摩擦性能调节剂的高分子多元复合材料[1]。随着汽车功率、速度和载荷的不断提高,工作条件日益苛刻,对摩擦材料的综合性能要求也越来越高。传统的石棉摩擦材料和半金属摩擦材料已不适合现代汽车工业的要求,为此,人们研制开发了无石棉有机物(Non-asbestos organic:NAO)摩擦材料[2-3]。NAO摩擦材料由日本Akebono 公司最先研制成功,它是一种新型的高性能汽车制动摩擦材料,采用陶瓷、矿物纤维或耐高温的有机纤维替代石棉纤维和钢纤维,克服了石棉摩擦材料对人体的危害和传统半金属摩擦材料高密度、易生锈、易产生噪音、损伤对偶等缺点。目前,这种材料已成功应用于欧美发达国家的诸多车型上,被认为是今后摩擦材料发展的主要方向[4-5]。

在制动过程中,作为制动盘的摩擦材料将吸收整个汽车动能80%的能量,致使制动盘上的温度迅速升高,某些接触区域的“闪温”高达600 ℃。在此温度下,聚合物基摩擦材料中的有机组分将发生分解,导致摩擦力降低,摩擦系数下降,产生热衰退现象,并伴随较大的磨损量,甚至导致刹车失灵[6-7]。为了避免此类情况的出现,需要摩擦性能调节剂对其性能进行改善。石墨具有层片状晶体结构,具有良好的导电、导热和耐高温性能,是一种典型的摩擦性能调节剂,广泛应用于半金属摩擦材料[8-9]。作者把石墨引入NAO摩擦材料中,研究其对NAO摩擦材料摩擦磨损性能的影响,从而解决NAO摩擦材料发展中遇到的问题,改善摩擦制品性能。

1 实验部分

1.1 原材料与仪器

粘结剂酚醛树脂、橡胶粉:山东圣泉材料有限公司;增强纤维硅酸铝复合纤维、矿物复合纤维和海泡石纤维:清远市博尔纤维有限公司;填料石灰石、石墨、重晶石、石油焦、云母、蛭石和锆英石:西安科耐摩擦材料有限公司。

6202型混料机:北京环亚天元机械技术有限公司;XLB-D400×400型侧板式硫化机:青岛亚华机械有限公司;S-4700扫描电子显微镜:日本Hitachi公司;ES320D静水力学密度测量天平:深圳市华恒仪器有限公司;XD-MSM定速式摩擦试验机:咸阳新益摩擦密封设备有限公司;2BC1251型摆锤冲击试验机:扬州正艺试验机械有限公司。

由于石灰石在NAO摩擦材料中成本较低,对摩擦性能影响较小,主要起填充体积空间的作用,因此,以石墨和石灰石为变量即w(石墨)提高量相应于w(石灰石)减少量,能够体现出石墨的作用,设计的摩擦材料配方见表1。

表1 摩擦材料配方 w/%

1.2 试样的制备

按照表1称取原料,将原料一次投入混料机内,混料时间约5 min,使其分散均匀,无白点,无纤维结团现象。将混合均匀的原料按规定投料量加于压模中一次热压成型,其中热压温度160 ℃,热压压力30 MPa,保温保压时间60 s/mm,在第一分钟放气3次。

1.3 性能表征

使用静水力学密度测量天平测定材料的体积密度;依照GB5765—86标准采用简支梁冲击强度试验机进行冲击强度试验,其中试样规格为55 mm×10 mm×6 mm,采用扫描电子显微镜观测材料冲击断口形貌。

使用XD -MSM定速摩擦试验机,按照GB 5763 —2008标准测试材料的摩擦磨损性能,试样尺寸为25 mm×25 mm×5 mm,压力为0.98 MPa,圆盘转速500 r/min,分别测试100、150、200、250、300和350 ℃下圆盘旋转5 000 r的升温摩擦系数和磨损率,然后从300 ℃分别降温至250、200、150和100 ℃,在每个温度点圆盘转动1 500 r测定摩擦材料的降温摩擦系数。对偶材质为HT250灰铸铁,珠光体组织,硬度为HB180~220。

2 结果与讨论

2.1 密度

不同w(石墨)的摩擦材料样品的密度变化图见图1。

w(石墨)/%图1 w(石墨)对ρ(材料)的影响

由图1可看出,未添加石墨的摩擦材料样品密度最大,其值为2.36 g/cm3。随着石墨的加入,摩擦材料的密度逐渐降低。当w(石墨)=10%时,摩擦材料密度最小,其值为2.28 g/cm3。摩擦材料密度降低的原因可归结为相对于石灰石的密度(2.65~2.8[10]),石墨的密度较小(2.1~2.3),在配方设计中随w(石墨)的增多,w(石灰石)降低,因此采用相同质量分数的石墨取代石灰石,材料的密度会降低。进一步分析表明,当w(石墨)=6%时,摩擦材料的密度较大幅度降低,原因是由于石墨粉具有层片状结构,当w(石墨)较多时,大量的石墨片容易搭桥,导致热压成型时致密化困难,从而在材料内部残留较多孔隙。综合分析摩擦材料使用时的舒适型要求,3#试样密度值较为合适。

2.2 冲击强度

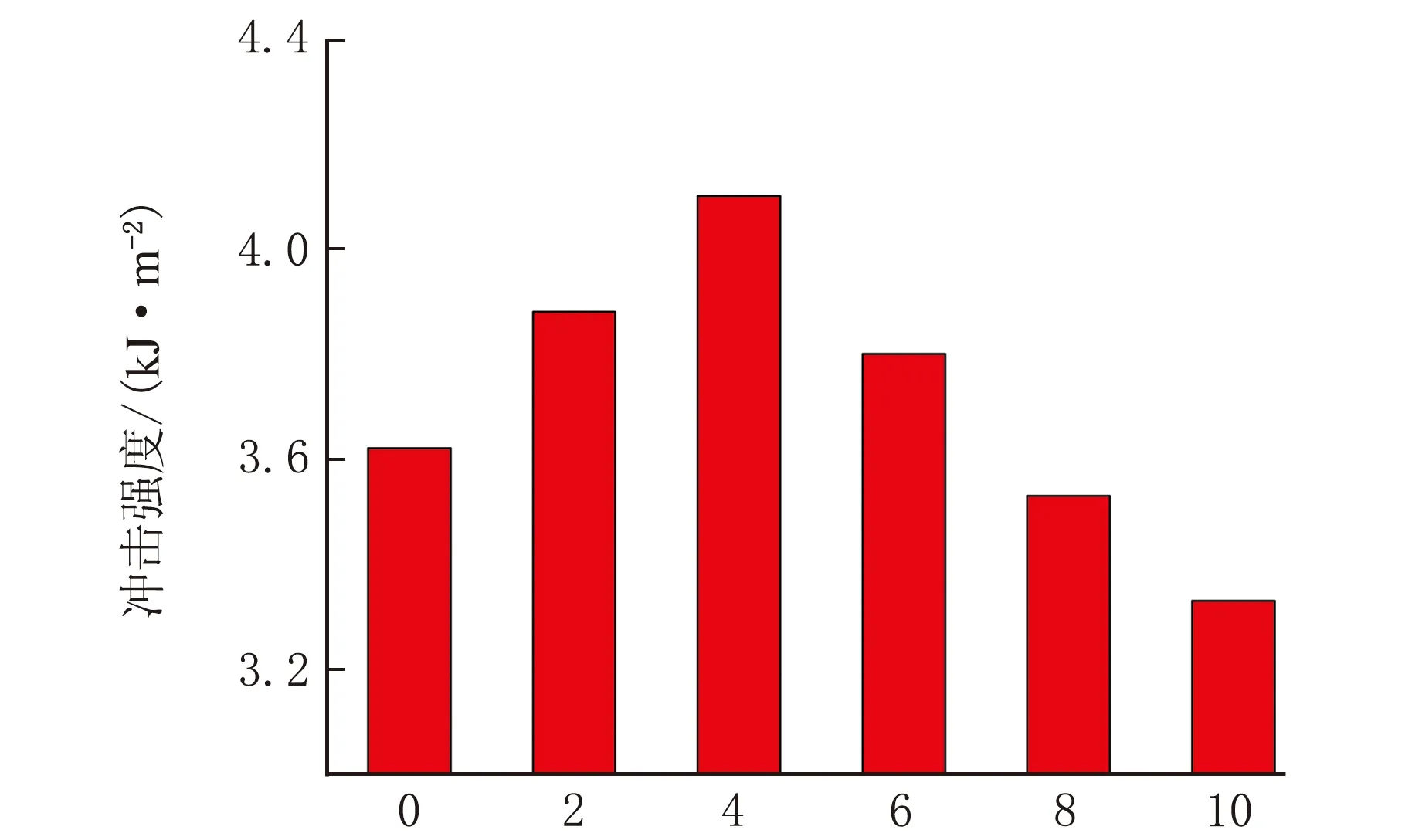

不同w(石墨)的摩擦材料样品冲击强度的变化图见图2。

w(石墨)/%图2 w(石墨)对冲击强度的影响

由图2可看出,随着w(石墨)的增加,摩擦材料样品的冲击强度出现先增大后减小的趋势。当w(石墨)=4%时,摩擦材料样品的冲击强度达到最大值4.35 kJ/m2,其数值明显高于GB5765—86规定的摩擦材料的冲击强度应大于2.94 kJ/m2的要求。冲击强度出现最大值的原因可归结为由于石墨粉的二维层片状结构所决定。当石墨与增强纤维形成复合增强体系时,由于各增强体之间结构和尺寸的差异使摩擦材料的互补协同效应增强,从而使3#试样在冲击断裂时能呈现较高的韧性[11]。

为了进一步分析摩擦材料样品高冲击强度产生的原因,给出了3#样品的冲击断口形貌图,见图3。

图3 w(石墨)=4%的3#试样断口形貌

由图3可看出,材料断裂表面凹凸不平,石墨片与纤维交替拔出,表明断裂过程吸收的能量增多,因此断裂强度较高。对比图2中结果发现,当w(石墨)>4%时,随石墨含量的增加摩擦材料的冲击强度减小,这种现象出现的原因仍然与石墨的层片状结构有关。当w(石墨)较多时,材料内部产生的搭桥现象越明显,相应的材料中孔隙增多,从而使材料的致密度和冲击强度下降[12]。

2.3 摩擦磨损性能

2.3.1 升温降温摩擦系数

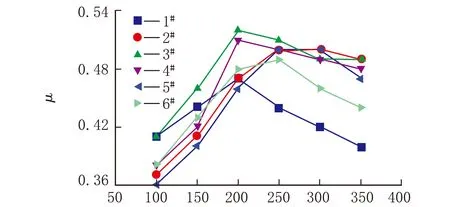

不同w(石墨)的摩擦材料样品的摩擦系数随温度的变化关系图见图4。

t/℃图4 w(石墨)对升温摩擦系数曲线的影响

由图4可看出,随着温度的升高,各试样的摩擦系数均呈现出先增大后减小的趋势,在200~250 ℃分别达到最大值。进一步观察发现,1#试样的摩擦性能在200 ℃以下较好,超过200 ℃材料的摩擦系数迅速下降,表明材料发生了高温摩擦性能衰退行为。而加有石墨粉的2#~6#试样在250 ℃之后摩擦系数均远高于1#试样,说明石墨粉可以明显改善材料的高温摩擦性能衰退现象,这和石墨的高温黏着摩擦机理有直接关系[9]。对比2#~6#试样可知,当w(石墨)较少时,随w(石墨)的增多材料的摩擦性能增强,当w(石墨)=4%材料的摩擦性能最好,能有效得保证高速重载情况下的刹车效率和可靠性。而当w(石墨)>4%,随着w(石墨)的增多,材料的摩擦性能下降,高温阶段下降尤其明显。摩擦系数的变化与石墨结构有关系,当w(石墨)=4%时能够部分覆盖摩擦面,兼有粘着摩擦和磨粒摩擦机理,摩擦系数最高。而w(石墨)进一步增多时,摩擦过程中石墨片在外力作用下趋于平行于摩擦面,石墨颗粒在磨擦表面铺展形成稳定光滑的摩擦膜,此时以黏着摩擦为主,所以,摩擦系数也相应降低。

2.3.2 磨损率

摩擦材料的磨损率是衡量摩擦材料耐用程度的重要技术经济指标,磨损率越低,刹车片使用寿命越长。为了进一步分析石墨含量对磨损率的影响,给出了不同石墨含量的摩擦材料样品的磨损率随温度变化的曲线图,见图5。

t/℃图5 w(石墨)对各温度下磨损率的影响

由图5可看出,在100~250 ℃各摩擦材料试样均具有较小的磨损率。随着温度的继续升高,磨损率数值出现了较大的差异,尤其是300 ℃和350 ℃高温下这种分化更加明显。从300 ℃和350 ℃时的磨损率可看出,不含石墨的摩擦材料样品高温磨损率最高,随着w(石墨)的增多,磨损率逐渐降低,当w(石墨)=10%时磨损率达到最低值,其数值和低温下的磨损率基本相接近,表明其耐磨性最为优良。此外,从图5中还可看出,w(石墨)=6%的4#试样在350 ℃下的磨损率不足1#试样磨损率的一半,而w(石墨)=10%的6#试样在350 ℃下的磨损率仅为1#试样的五分之一,说明当石墨粉可以有效降低摩擦材料的高温磨损率,从而提高提高材料的耐磨性。如前所述,摩擦表面的片层石墨粉在制动时会平行摩擦表面分布,当w(石墨)较多时会形成稳定的摩擦膜,而且石墨会以涂抹的方式使对偶表面也分布满石墨层,摩擦材料与对偶材料的磨损实质为石墨片之间的磨损,磨损程度非常轻微,磨损率很低[13]。与国家标准对比可知,在所有实验温度下磨损率均优于国家标准。

3 结 论

采用热压固化法制备了不同w(石墨)的NAO摩擦材料,研究了w(石墨)对材料物理性能、力学性能和摩擦磨损性能的影响。结果表明,w(石墨)对摩擦材料的低温摩擦系数影响较小,对高温摩擦因数的影响较为明显。当w(石墨)=4%时可以有效改善摩擦材料样品的密度、冲击强度、高温摩擦因数和高温抗磨损性能。

参 考 文 献:

[1] 张清海.有机摩擦材料学[M].北京:中国摩擦密封材料协会,2008:15-16.

[2] 赵小楼,王铁山,程光明.汽车摩擦材料的研究现状与发展趋势[J].润滑与密封,2006,10:173-176.

[3] JACKO M G,TSANG P H S,RHEE S K.Automotive friction materials evolution during the past decade[J].Wear,1984,100 (1/2/3):503-515.

[4] BIJWE J J.Composites as friction materials:Recent developments in non-asbestos fiber reinforced friction materials-a review[J].Polymer Composites,1997,18(3):378-396.

[5] FLETCHER L S,BARBER S,ANDERSON A E,et al.Feasibility analysis of asbestos replacement in automobile and truck brake systems [J].Mechanical Engineering-CIME,1990,112:50-58.

[6] 张明喆,刘勇兵,杨晓红.车用摩擦材料的摩擦学研究进展[J].摩擦学学报,1999,19(4):379-384.

[7] BIJWE J J,KUMAR M,GURUNATH P V,et al.Optimization of brass contents for best combination of tribo-performance and thermal conductivity of non-asbestos organic (NAO) friction composites [J].Wear,2008,265(5/6):699-712.

[8] 李长虹.石墨对三氧化二铝/铜金属陶瓷复合材料摩擦磨损性能的影响[J].摩擦学学报,2004,24(6):572-575.

[9] 吕亚非,马玉宁,韩翎,等.石墨在半金属摩擦材料中的作用及其对摩擦性能的影响[J].北京化工大学学报,2006,33(5):58-61.

[10] 申荣华,何琳.摩擦材料及其制品生产技术[M].北京:北京大学出版社,2010:7-19.

[11] 吴耀庆,曾鸣,余玲,等.多维复合增强汽车摩擦材料[J].复合材料学报,2010,27 (5):79-85.

[12] 袁义云,宋迎东,孙志刚.孔隙率对多孔陶瓷材料失效强度的影响[J].航空动力学报,2008,23(9):1623-1627.

[13] LIU T,RHEE S K,LAW SON K L.A study of wear rates and transfer film of friction material[J].Wear,1980,60:132-140.