大型苯乙烯膨胀节汽锤失效分析

2016-06-05李洪亮胡庭友

李洪亮,胡庭友,曹 凯,刘 闯

(1.中国石油云南石化公司 机动设备处,云南 昆明 650399;2.中国石油吉林石化公司 乙烯厂,吉林 吉林 132021 ;3.中国石油吉林石化公司 建修公司,吉林 吉林 132021;4.中国石油吉林石化公司 丙烯腈厂,吉林 吉林 132021)

膨胀节是广泛应用于石油化工设备与管道上的热变形补偿元件,对降低设备和管道的热应力,延长服役寿命发挥重要作用。随着生产规模的扩大,大型装置的膨胀节也呈现大型化和非标设计的趋势。32万t/a苯乙烯项目配套的膨胀节即为大型化的非标膨胀节。在该装置建成试车过程中,当温度升至260 ℃时(与设计工作温度还相差很远),膨胀节出现了严重的失效现象。该膨胀节位于苯乙烯装置中反应器与蒸汽过热装置之间。试车过程中,膨胀节内并没有物料。将膨胀节的保护板打开后,发现膨胀节前后两端波纹各有两组鼓起。为确保该膨胀节长周期安全运行,作者针对国产大型苯乙烯非标膨胀节的失效事故进行分析,并对其失效原因进行了有限元模拟,力图找到此类失效问题的根源以及预防措施,避免类似情况的发生。

1 失效情况分析

该膨胀节直径为2 590 mm,液压成型,波壳上共有4个波峰,两端与反应器连接,膨胀节材料为SS304H不锈钢。膨胀节冷加工成型后进行退火处理。根据基础设计工艺包中膨胀节设计数据,设计的横向位移值为40 mm,此变量值适用于正常操作,而根据现场得到的装置数据,该膨胀节在22 mm较低的位移情况下就已经损坏。同时,该膨胀节在正常设计的工作条件下是安全的,所以,可以判断不是设计问题导致的失效。

查阅文献可以发现此类膨胀节的主要失效机理为金相腐蚀[1],而该膨胀节在试车阶段即发生失稳现象,显然不属于金相腐蚀所造成的失效。为进一步分析膨胀节失效原因,将膨胀节双层波纹管中已经鼓起来的外层切割出一个开口,见图1和图2。由图1、图2可以看到,内层波纹管也出现了严重的变形,沿着波纹的周向方向成波浪状,属于明显的外压失稳失效形式。结合内外层波纹管的失效情况可以判断,在两层之间有高压气体产生,使外层波纹管向外鼓起,内层波纹管受压力失稳失效。为了验证此判断,对内外层波纹管的失效情况进行有限元模拟。

图1 膨胀节实际失效图片

图2 波纹管失效图片

2 膨胀节失效有限元分析

2.1 外层波纹管失效有限元模拟

2.1.1 几何模型和有限元模型

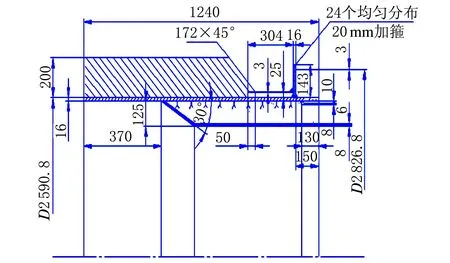

苯乙烯膨胀节筒体内径为2 590.8 mm,筒体壁厚为16 mm,波纹管曲率半径为45 mm,壁厚为2 mm,外层保温层厚度为200 mm,内层保温层厚度为125 mm,其它尺寸见图3。

图3 膨胀节尺寸

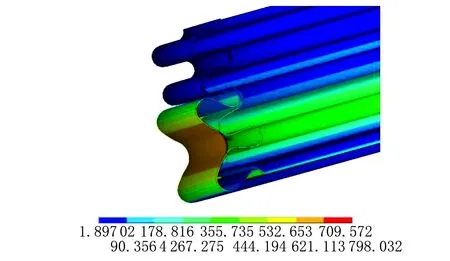

根据波纹管的失效情况,建立波纹管有限元模型进行分析,根据对称性取一半波纹管进行实体建模,见图4。采用三维实体等参元Solid186[2]。该膨胀节升温到260 ℃时发生了失效,由失效情况推断定性为汽锤失效。当温度为260 ℃时,水的饱和蒸汽压为4.69 MPa。为了模拟外层波纹管受蒸汽内压作用向外鼓起,在一个波谷处对内外层波纹管的层间隙施加一个小于该温度下饱和蒸汽压的压力来模拟较为合理,故取内压4 MPa为例进行计算。

图4 波纹管有限元模型

2.1.2 材料性能

波纹管的材料为SS304H,其屈服强度为207 MPa,抗拉强度520 MPa,许用应力为180 MPa。本构关系采用随温度变化的双线性随动硬化弹塑性模型,且假定材料屈服后的强化模量E′是屈服前弹性模量E的十分之一,即令E′= 0.1E,见图5。

图5 双线性强化本构关系模型

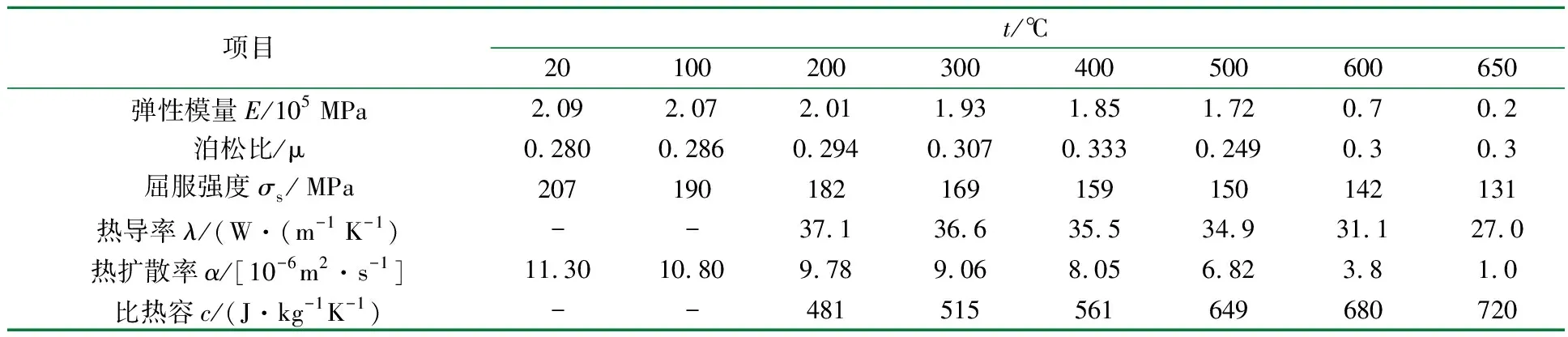

材料的热物理和力学性能[3]均与温度有关,在密度为8 000 t/m3、熔点1 430 ℃、抗拉强度σb=520 MPa,不同温度下S304H的热物理和力学性能见表1。

表1 不同温度下S304H的热物理和力学性能

2.1.3 载荷与边界条件

根据外层波纹管失效情况,建立波纹管的有限元模型,根据对称性取一半波纹管建模。为了模拟外层波纹管受内压作用向外鼓起,在一个波谷处对内外层波纹管施加4 MPa的压力,波纹管两端施加固定约束,对称面施加对称约束,边界条件见图6。

图6 边界条件

2.1.4 计算结果

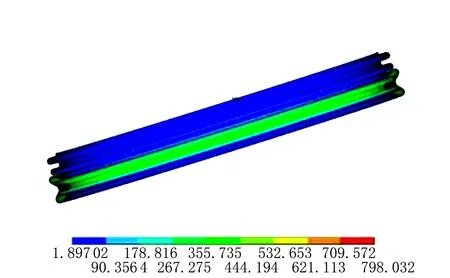

内压下外层波纹管失效模拟计算结果见图7。

p/MPa

p/MPa图7 内压下外层波纹管失效模拟

由图7可以看出,在承受4 MPa内压的情况下,波纹管已经发生了严重的变形,外层波纹管变形鼓起,变形程度与实际失效的情况几乎一致。此时的最大应力已经达到了798 MPa,并且达到该应力值范围很大,可以看到有很大一片深色高应力区域。由外层波纹管的失效情况可以推断,两层波纹管之间有大于4 MPa的压力存在。

2.2 内层波纹管失稳失效有限元模拟

在国内外众多的膨胀节设计手册和标准中,都给出了膨胀节失稳的计算公式,但这些失稳计算公式都是适用于内压情况下的,该膨胀节在设计中也进行了内压失稳校核,得以通过。很少有标准提到过外压情况下的膨胀节失稳,该苯乙烯膨胀节的内层波纹管失效形式就是典型的外压失效。由于该膨胀节失效主要集中在波纹管的两个波段,并且计算外压失效的屈曲分析需要考虑整个波纹管,模型不能考虑对称性,为了简化模型,只取波纹管的两个波峰进行建模计算,有限元模型见图8。

图8 内层波纹管失稳有限元模型

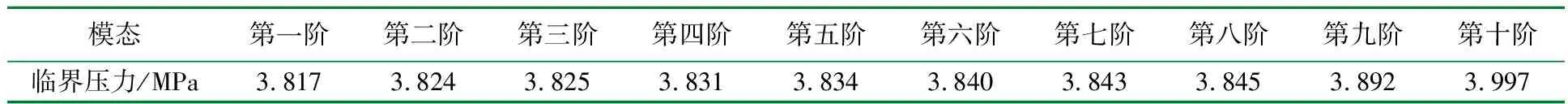

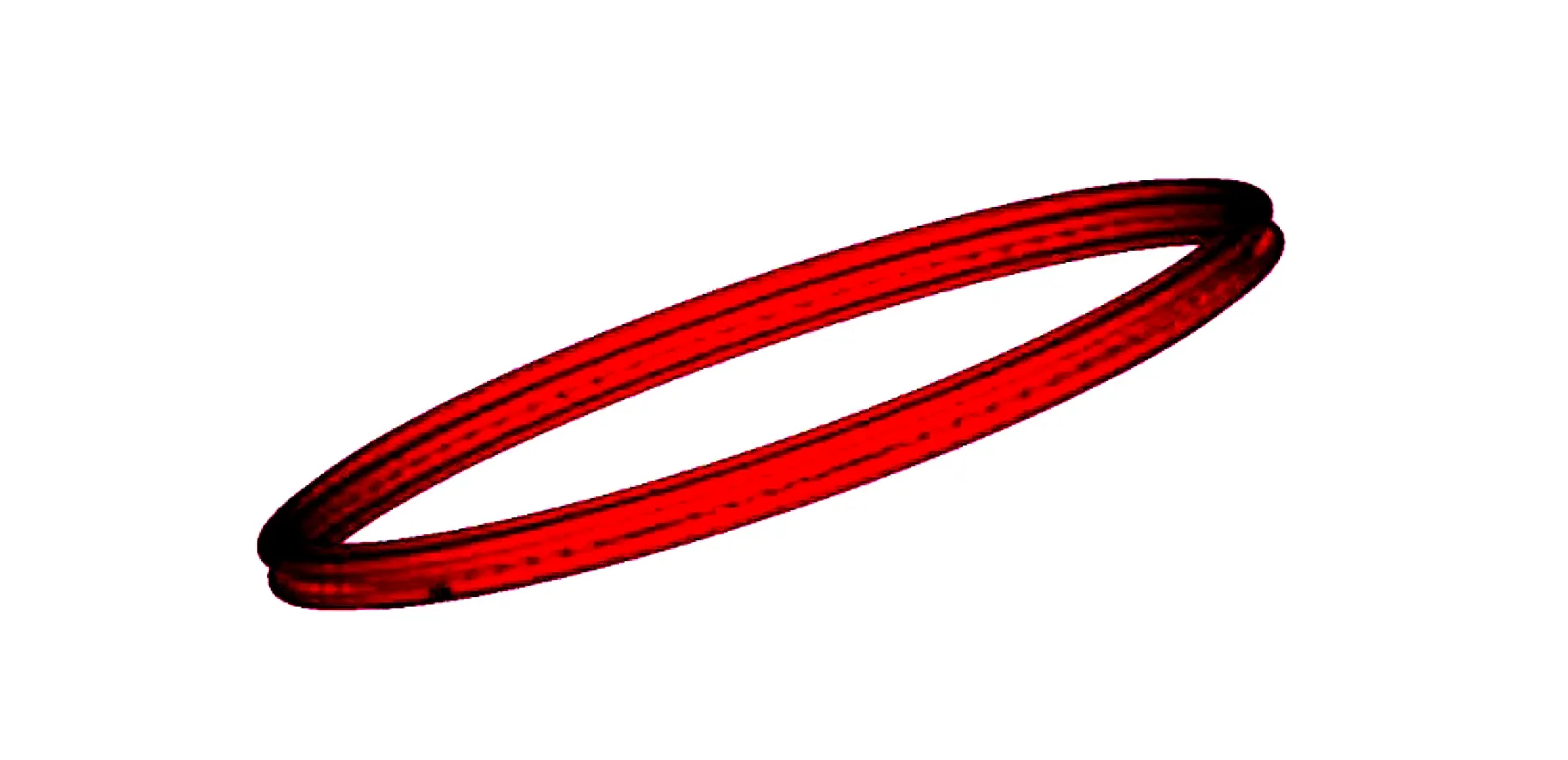

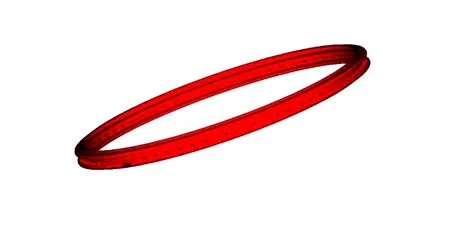

对于该膨胀节的失稳是指当其承受的载荷超过某一临界值时突然失去原有几何形状的现象,失效照片中可以看到,波纹管已经变成波浪状的形态,变形非常明显。ANSYS可以对波纹管进行稳定性分析,得到失稳时的临界压力。进行屈曲分析时,通常首先进行特征值屈曲分析,然后参考其分析结构进行非线性屈曲分析并最终确定结构的临界载荷。作者利用ANSYS非线性屈曲,分别对该膨胀节前十阶失稳模态和所对应的临界压力进行分析,见表2和图9。

表2 临界压力

由表2可以看出,每阶模态的失稳压力都非常相近,但失稳的形态却非常不同。

a 第一阶失稳模态

b 第二阶失稳模态

c 第三阶失稳模态

d 第四阶失稳模态

e 第五阶失稳模态

f 第六阶失稳模态

g 第七阶失稳模态

h 第八阶失稳模态

i 第九阶失稳模态

j 第十阶失稳模态图9 膨胀节前十阶失稳模态

由图9可以看到当外压达到3.8 MPa时,膨胀节进入到临界失稳状态。由图9g和图9 h可以看出,当外压达到4 MPa时,失稳形态与实际的失效状况非常接近。

3 分析与讨论

从外层波纹管和内层波纹管有限元失效模拟中可以看出:外层波纹管受4 MPa内压时,波纹管已经发生了严重的变形,变形程度与实际失效的情况几乎一致;内层波纹管外压达到4 MPa时,失稳形态与实际的失效状况非常接近。由此可以认为在内外两层波纹管中间产生了大概约4 MPa的较强压力,使外层波纹管鼓起,内层波纹管失稳失效。失效现象是在膨胀节试车加温到260 ℃时发生的,可以判断波纹管内外层之间有水存在,在升温的过程中迅速汽化,由于两层波纹管几乎是直接接触的,汽化的水蒸气在狭小的空间内无处释放产生很大的压力导致膨胀节失效。在事后的检测过程中,确实发现通过吹扫装置口进入了两层波纹管之间少量的水,导致了严重的汽锤失效。

4 预防措施及效果

有限元模拟结果与实际失效情况很吻合,说明即使是很少量的水或液体在这种双层波纹管膨胀节内也会引起很严重的失效后果。在此,采取两条预防措施:(1)吹扫膨胀节装置入口处,需要严格监控装置的密闭性;(2) 进行吹扫作业的时候,需要对吹扫气体的干燥程度进行检测,较湿润的气体也会对其造成严重影响。

发生膨胀节汽锤失效后,对波纹管进行了更换,经过了长时间的运行后,膨胀节一直处于较稳定的工作装备,没有再次出现过此类问题。准确的失效分析结果为其长周期安全运行提供了保障。

5 结 论

大型苯乙烯膨胀节失稳失效是由于两层波纹管之间少量的水汽化导致了严重的汽锤失效引起的。对于这种两层波纹管的膨胀节,在操作过程中一定要严格监控波纹管夹层中间是否有液体存在,即使很少量的液体,迅速汽化都能导致膨胀节完全失效。

参 考 文 献:

[1] 蒋利军,马小明.苯乙烯装置膨胀节失效分析及采取的措施[J].石油化工腐蚀与防护,2006,23(1):31-35.

[2] 余伟炜,高炳军,等.ANSYS 在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007:13-15.

[3] 潘家祯.压力容器材料实用手册:碳钢及合金钢[M].北京:化学工业出版社,2000:356-357.