注射—模压成型不成功

2016-06-05王塑编译

王塑 编译

(全国橡塑机械信息中心,北京 100143)

注射—模压成型不成功

王塑 编译

(全国橡塑机械信息中心,北京 100143)

ASpring force impact analysis in injection-compression

准确的模具设计数据是注塑机调试成败的关键,理论上构建模具与实践中有很大的不同,主要是模具压缩中弹簧力的大小。文章介绍了注塑--压缩调试工程各阶段弹簧力数值及特征曲线的实测情况。

注塑机;模具;弹簧力;特征曲线

很多人会知道这样一种情况。在注塑模具的调试期间,设计师和产品经理通常站在注塑机旁边期待着新产品的首次出品。塑料模具工集中设置新模具的注射参数、塑化参数、缸加热和模具温度启动控制系统。只要注塑机能够提供足够的锁模力,就不会特别关注合模装置。

对塑料加工厂而言,以一个标准型注塑模具的方式调试注射—压缩模具是不合适的,这会大大低估在这种情况下的更多的时间需要。在注塑机旁的模压工人试图在没有足够基本数据的情况下设置注射—压缩程序。不足为奇的是,在这种情况下,注射—压缩模具的调试工作往往是失败的,这使横压工人看起来不那么称职。

尤其在调试注射—压缩模具的弹簧力腔机构,此机构与主轴压缩成型相匹配,这在工业中被广泛使用。设计师在注塑机调试过程中向模压工人提供必要的模具设计数据是很重要的。所需的基本模具设计数据为:

(1)模具的最大压缩行程;

(2)设计总弹簧力;

(3)最大可能的压缩力。

从理论上讲,这些数据在构建模具时应当都是已知的。然而在实践中,我们经常发现弹簧力是无法精确计算的或根本计算不准确,而设计者也不考虑最大可能的压缩力。本文特别关注这三个至关重要的因素。

1 压缩力直接作用于熔体

原则上讲,在传统的注射成型工艺中,除了会降低模具型腔的排气功能,设计过高的锁模力不会影响其他功能。锁模力在锁紧压力下作用于模具的主分模线,其唯一的作用是在模具中密封型腔防止熔体泄漏。

在注射—压缩成型工艺中,锁模力或压缩力直接通过压面而作用于塑料熔体。如果设计的不合理,型腔压力在某些情况下很容易超过模具钢的最大表面压力——在最坏的情况下这可能导致支撑模具板的模具嵌件变型。

如果型腔结构包含投影面积,比如流道或部分模腔表面,过高的压力会导致模内压力在这些投影区生成提升力,该力强于弹簧组的闭合力,因此,熔化物会通过模具分模线被挤出。这些熔瘤形成的真正原因往往不能识别,通常被归因于注射成型机器的故障或塑料技工技能的缺乏。

2 弹簧力和压缩行程

在设计模具时,压缩段所需的压缩力可以根据投影表面区计算,还应考虑到塑料使用的标准模具型腔压力范围。如果型腔结构在压缩期间受到模具型腔压力的投影表面区的影响,确保密封的主分模线弹簧组件的设计必须能够承受最大预期膜内压力(如图1)。

如果型腔结构包括产生提升力的投影表面区,弹簧组件必须被设计成能够承受最大的预模腔压力 。

Fpp= 预压力;

Fwp= 有效压力;

FA= 提升力;

FF=弹簧力。

图1 主动力示意图

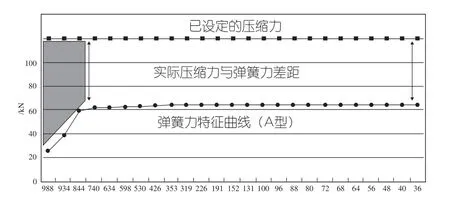

为了防止注射—压缩模具过量喂料或熔瘤损坏开模器的密封表面,模具弹簧力的特征曲线应在型腔注满熔体前绘制。经验表明,弹簧力实际上测量的数值通常低于设计师给定的数值,很多情况下,在整个压缩冲程中并不是常数。为了检查特定的数据,塑料模具工可以使用注塑机的干燥循环程序制作一份模具的具体特征曲线,该曲线给出了总弹簧力与压缩冲程的关系。

3 模具调试与弹簧力的特征曲线

图2显示了在两个不同的模具(A和B)调试中,实际的弹力测量数值的特征曲线。在案例中,988 um的最大压缩行程和几乎呈线性的弹簧常量曲线之间的844 um的缺口是显而易见的。在使用已设定的120 kN压缩力的受控压缩工艺中,压力是一个近似的常量。因此,60 kN可用在整个压缩行程中。出于工艺设计的目的,合模装置的压缩工艺条件保持不变,且不考虑当前压缩行程。因此当优化该项工艺时,注射工艺参数的影响显然可以分配给一个固定的参量。

图2 在干燥周期模式下弹簧力特征曲线(A型)图

如图2,所示被设计的弹簧力: 60 kN的压缩力可满足1 000 um的压缩行程。在受控压缩工艺中使用120 kN的压力, 该压力是一个近似的常量。在整个压缩行程中存有大约60 kN的差距。

第二种情况,一个弹簧弹力40 kN的模具,可以满足1 000 um的压缩行程(如图3)。我们可以看出,弹簧力的特征曲线不是常数,设计师对弹簧预紧力的计算是足够的。

图3 在干燥周期模式下弹簧力特征曲线(B型)图

如图3所示设计师计算的所需弹簧预压力是足够的,且在相当大的程度上已考虑到需要。设计的弹簧力值:40 kN压缩力可满足1 000 um压缩行程。

4 干燥周期模式下的工艺分析

在规划工艺的过程中会产生风险。首先,在注射阶段如果流道系统被过量喂料,或在压缩的初期阶段,所有的型腔被过量喂料或过度压缩都会造成腔内压力过大。在第二个压缩阶段,压缩会不足,因这一部分的压力太低。结合弹簧力特性曲线的趋势来看,塑料模具工的问题在于不能将注塑工艺的影响参数明显分配给注塑机的特定工段以适应其特征。

经验表明,尤其是注射—压缩模具需要在生产和工程设计之间进行跨学科的沟通。理想的模具应分为两个阶段。在第一阶段,应在干燥的周期模式下结合夹紧装置和挑选出来的压缩方法测试模具的特性,这项测试应在设计师指定最大可能压缩力之前进行。只有在第二阶段,熔体才能充满模具。结合在干燥周期模式下的测试结果,模具填充过程中的影响比例可以在图表中清晰的识别出来。

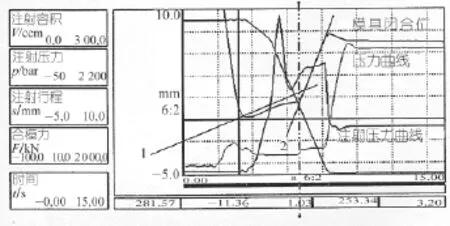

图4显示了一个厚壁注塑产品的注射—压缩工艺过程。模具闭合运动可以分解成两个梯度。操作工把两个梯度看做模具闭合运动到模内压力的应力,因此可以相应地优化工艺——但在两个梯度内没有成功。然而,它不可能清楚地识别单个工艺参数如何影响成型质量。

图4 生产工艺记录曲线图

只有在干燥周期模式下才能反映出模具运动不是模腔压力的结果,而是在注射阶段,模具被型腔结构的弹射组件打开直到压缩力和弹簧力之间获得平衡的结果(如图5)。梯度1表明在注射阶段型腔不受限制扩大。在不变或增加的模内压力下施压在模具的表面壁内的熔体,由于型腔的扩大而减压,这导致模具表面重复性差。此外,模具不会继续以线性的方式移动而是进入一条水平线,这表明了模具弹簧力的特性曲线也不是线性的。

图5 在干燥周期模式下对模具运动进行的工艺分析图

5 结论

在设计范围内,型腔机构的弹簧组件的特征曲线需适应压缩行程。被编程在控制器上的压缩力是弹簧组件的弹簧力与作用在模具上的作用力之和。

这个背景下——在干燥周期模式下运行机器使得塑料模具工获得的数据,综合压缩力和弹簧力数据,使注塑—压缩模具调试成功。然而,直到大家将关注点从压缩工艺转移到模具功能上时,设计师就可以和模具工沟通所需的压缩工艺了。

(R-03)

TQ320.66

1009-797X(2016)06-0051-03

B

10.13520/j.cnki.rpte.2016.06.017

王塑(1987-),硕士,采编记者,主要从事橡塑技术类稿件编审和翻译工作。

2016-07-03