微观天然橡胶摩擦性能研究*

2016-06-05柳春洋

柳春洋,何 燕

(青岛科技大学机电工程学院 热能工程山东省重点实验室,山东 青岛 266061)

橡胶行业是国民经济的重要基础产业之一,橡胶凭借其自身优良性能,广泛应用于工业生产以及日常生活等多个领域,其中摩擦磨损性能一直是人们关注的焦点[1-3]。橡胶材料弹性模量低、黏弹性高,在摩擦磨损过程受到多种因素影响。温度是影响橡胶摩擦性能的重要因素之一,温度变化会导致内部分子结构改变,影响摩擦行为[4-5];Schallamach等[6]发现在一定速度范围内,橡胶摩擦系数与滑动速度成正比,当速度大于某一临界值时开始下降;橡胶的摩擦行为还受到自身力学性能的影响,硬度越大磨损越严重[7],在干摩擦条件下,橡胶摩擦系数和损耗因子成正比,而与硬度成反比[8-10];韩晶杰等[11]发现在干磨和湿磨条件下,天然橡胶磨损程度和相对分子质量成反比;吕晓仁等[12]比较了不同载荷下丁腈橡胶的摩擦过程,随着外加载荷增加,磨损量增加,增大载荷会导致接触区域更多的摩擦热无法及时释放,进而加剧材料软化导致黏着磨损出现。

随着原子力显微镜、扫描电镜等先进仪器的出现,人们开始走入微观世界研究材料的摩擦磨损机理[13-14]。近些年随着计算机行业的迅速发展,分子动力学方法在微观摩擦学研究中扮演着越来越重要的角色,实验方法无法直观了解更多接触过程和摩擦过程,而数值模拟方法不仅可以完整地模拟实验过程,还可以直接从原子尺度对结果进行定量分析[15-21]。本文从分子动力学分析方法着手,建立天然橡胶(NR)基底和锥形探头组成的滑动摩擦模型,重点讨论了探头与基底的作用方式、温度和滑动速度等因素对NR摩擦性能的影响,以期获得对NR摩擦性能更为深入的研究结果,进一步丰富橡胶材料摩擦领域的研究方法。

1 模拟过程

1.1 模拟方法

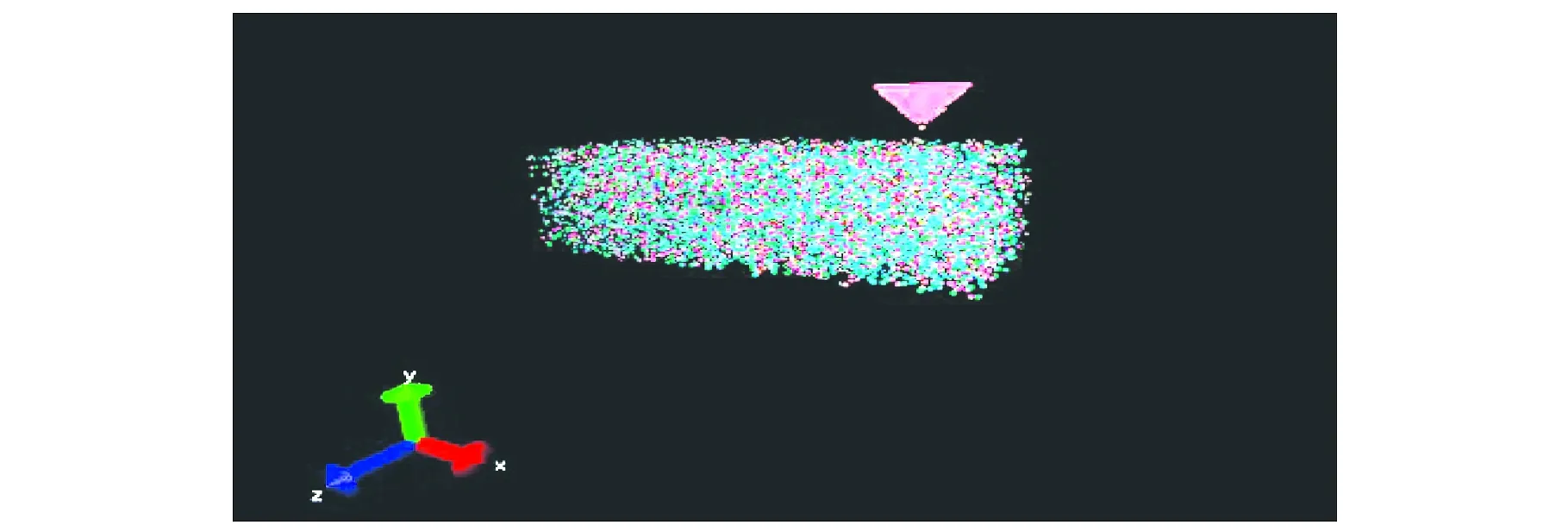

NR基底与刚性探头模型如图1所示。

图1 NR基底与刚性探头模型

模型由NR基底和半锥角为45° 锥形探头组成。因重点研究NR基底在摩擦过程的变化,所以对探头做刚性化处理,即忽略探头内部作用以及表面磨损。

采用AIREBO势函数定义基底NR分子间相互作用,该势函数已经被证明可以很好地描述碳-氢类分子系统[22],见式(1):

(1)

式中:Erebo为共价键原子对的能量;Elj为长程作用力,形式和LJ势函数相似;Etors表示显式四体函数,用来描述系统中各种二面角。用Lennard-Jones 6-12势函数定义探头和基底的相互作用,见式(2):

(2)

式中:ε为原子间的反应力;σ为特征长度;r为原子间距离;rc为截断半径,rc的取值将会直接影响探头和基底之间的作用方式。

基底模型由AccelrysMaterials Studio软件构建而成,然后将模型导入Lammps软件进行计算。基底由520条分子链组成,共计352 560个原子,在x,y,z三个方向上尺寸分别为80 nm,20 nm和30 nm,探头的半径为6.5 nm。将基底在y向自下而上划分成三个区域:边界层区域(0~2 nm)保证基底位置相对固定;温度层区域(2~9 nm)应用Langevin控温法维持系统温度恒定;牛顿层区域(9~20 nm)原子位置相对自由。定义基底表面为周期性边界条件。

时间步长设置为0.5 fs。首先使用共轭梯度法对基底最小化处理以消除原子位置重叠。在基底上下表面同时施加两个相互排斥的刚性墙,可以阻止基底在温度升高时膨胀而使体积变化,这样还可以获得相对平整的表面,运用Lennard-Jones 9-3势函数定义基底和两个刚性墙的相互作用[23]。然后在NVT系综(原子数目、体积和温度保持恒定)作用下对基底在400 K温度下进行充分弛豫,共计20 000步。撤去刚性墙后,继续弛豫直至系统稳定,共计15 000步。仍然在NVT系综下对基底进行冷却处理直至达到目标温度,并在此温度下充分弛豫,再次达到稳定状态,共计20 000步。在NVE系综下将置于上方的探头通过控制载荷方式压入基底,平衡后进行充分弛豫达到稳定状态。对探头施加沿x负向恒定速度,同时在滑动过程中保证其在y向位置恒定[24]。

1.2 基底玻璃化转变温度

玻璃化转变温度(Tg)是橡胶等弹性体的使用下限温度,玻璃态和高弹态以此为界限。为了确定这一温度,建立尺寸为3 nm×3 nm×3 nm的新模型,运用与上一节相同的处理方法,对400 K高温下达到平衡态的模型进行冷却处理,进而获得模型体积随温度的变化关系,如图2所示。橡胶等弹性体在玻璃化转变区体积会出现明显变化,通过处理两条切线的交点位置近似为模型玻璃化转变温度,约为220 K,接近NR的实验测量值200 K[25]。

温度/K图2 模型体积随温度变化曲线

2 结果与讨论

2.1 探头与基底间作用方式对摩擦过程的影响

应用Lennard-Jones 6-12势函数定义探头和基底间的关系,通过改变截断半径rc的大小实现作用方式的改变:rc=1.20 nm时二者表现强排斥作用;rc=2.00 nm时,为强黏着作用[26]。其它条件设定:温度为290 K,滑动速度为0.11 nm/ps。

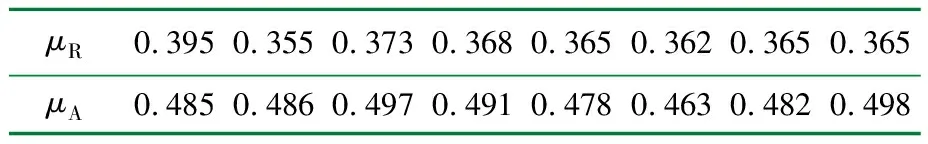

图3为两种作用方式下摩擦力随外载荷的变化趋势。在相同外载荷作用下,强黏着作用下基底获得更大的摩擦力,换句话说,若摩擦力相等,强黏着作用时探头所需外载荷更小。这主要归咎于基底对探头的黏着力,与强排斥作用相比,强黏着作用下探头会获得更大的法向力。当外加载荷较小时,黏着力起主导作用,较小的载荷就可以获得较大的压入深度,进而增大探头与基底接触面积,滑动过程承受更大阻力;黏着力也会阻碍探头运动,从而使摩擦力增大。随着外载荷不断增大,两种作用方式下摩擦力都呈现上升趋势,随着载荷增大,探头压入深度增加,与基底的接触面积增大,滑动阻力上升;压入深度增加会使基底产生更大形变,切向力增加以补偿这种变化。由图3获得不同载荷下的摩擦系数μR(排斥作用下)以及μA(黏着作用下),如表1所示,两组摩擦系数基本保持恒定,但在相同条件下μA更大。

表1 两种作用方式下的摩擦系数

2.2 温度对摩擦过程的影响

不同温度条件下,NR呈现不同状态,从低到高依次为玻璃态、高弹态以及黏流态。本文共选取8组温度变量:170 K、200 K、 230 K、250 K、270 K、290 K、300 K和320 K,温度跨越玻璃态和高弹态两个区域。设置恒定的速度和载荷分别为0.11 nm/ps和3.2×10-8N,探头与基底间为强排斥作用。

微观条件下为了定量描述基底表面的磨损程度,采用如下方法:以基底上表面为基准,定义80 nm×10 nm×20 nm的统计区域,该区域与探头直接接触,统计这一区域探头摩擦前后基底原子数量变化,进而定量描述表面磨损程度[27]。

图4为摩擦力和磨损程度随温度变化的曲线。温度升高,摩擦力先升高后下降,在大约220 K时出现最大值,恰好是基底Tg的位置,左侧体现玻璃态性质,右侧体现高弹态特性。基底表面磨损变化趋势恰好与摩擦力相反,但同样在接近Tg的位置达到极值。

温度/K图4 摩擦力和磨损程度随温度变化的曲线

玻璃态下基底质地硬而脆,类似玻璃,内部链段被冻结,只有较小尺寸的结构可以运动。当基底材料受到外力作用后,链段无法大范围活动,只能通过侧基、链角和链长的运动补偿外力造成的形变,温度越低,基底硬度越大,磨损越小;在相同外部载荷的作用下形变量小,滑动阻力低。当温度达到Tg后继续升高,基底进入高弹态(高弹态是NR等材料特有的状态),基底内部链段被激活,受到相同外载荷后形变量增大且可以迅速恢复,体现高弹性,这种特性是由其内部熵发生变化造成的,一旦外载荷作用在基底上,其内部原本为卷曲状态的大分子链开始趋向于伸直,熵减小;当外力被撤去后,在热运动作用下,这些伸展的分子链又回归弯曲,即熵增大的状态。NR作为高弹态下最具代表性的材料之一,其链段相对较长,柔性优良,相应形变量更大;NR弹性模量相对较小,并与温度成正比;形变过程有内部分子间摩擦伴随着热效应发生。由图4可知,在Tg右侧,随着温度升高基底表面磨损程度不断加剧,这主要由于高弹态基底的形变量更大,探头与基底之间接触面积增大,对接触面破坏程度就越大,接触区域摩擦产生热量更多,局部软化,更易发生磨损。随着温度进一步升高,内部分子间共价键在热激发下更容易断裂[28],也会加剧磨损。摩擦力随温度升高呈现下降趋势,这是因为基底内部分子热运动加剧,硬度下降更易发生变形,降低了探头在滑动过程中的阻力;基底弹性模量随温度升高增大,在相同载荷作用下,形变量降低,使摩擦力下降。

2.3 滑动速度对摩擦过程的影响

为了研究微观条件下滑动速度对NR基底摩擦行为的影响,共选择了7组变量进行讨论:0.01 nm/ps、0.03 nm/ps、0.05 nm/ps、0.07 nm/ps、0.09 nm/ps、0.11 nm/ps 和0.13 nm/ps。温度为300 K,外载荷恒定为3.2×10-8N,探头与基底间为强排斥作用。

如图5所示,随着滑动速度增大,基底表面磨损程度不断加剧,摩擦力呈现小幅上升趋势。滑动速度增加,在接触区域会带来更多摩擦热量,NR作为典型的不良热导体,相比于其它材料,在接触过程中会有更多的热量无法得到及时释放,速度增大还造成基底分子间内摩擦生热加剧,产生的局部高温和内部高温使基底硬度下降、降解,表面分子松弛,抗拉伸强度和剪切应力迅速下降[29],基底表面的磨损程度不断加剧。基底表面硬度下降,探头滑动时切向阻力降低;而滑动速度增大还造成基底应变率增大,进而形变阻力增大[30],探头滑动时需要更大的切向力应对这种变化,在两种因素共同作用下,摩擦力只是小幅上升。

速度/(nm·ps-1)图5 摩擦力和磨损程度随滑动速度变化的曲线

3 结 论

(1) 摩擦过程受到探头和基底间作用方式的影响。相比于强排斥作用,强黏着作用下基底对探头施加额外的黏着力,在相同载荷时,强黏着作用下探头会压入更大深度,获得与基底更大的接触面积,磨损更剧烈;黏着力也会阻碍探头的滑动,增大摩擦力。

(2)Tg是NR材料的使用下限温度,玻璃态和高弹态以此为界:基底在玻璃态下,硬而且脆,类似玻璃,磨损程度较小,随着温度进一步降低,内部链段进一步被冻结,在外力作用下形变量减小,滑动阻力降低,摩擦力相应减小;随着温度升高基底进入高弹态后,基底在外载荷作用下形变量增大,二者接触面积增大,探头对基底磨损程度加剧;高弹态下温度升高,基底内部分子热运动加剧,硬度下降使材料更易发生形变,进而降低了探头的滑动阻力。

(3) 随着滑动速度增加,基底形变率增大,需要更大的切向力应对这种变化;接触区域摩擦生热增多,基底材料软化降低了探头滑动阻力,在两种因素作用下,摩擦力仅小幅上升。局部区域温度升高造成表面材料软化,加剧了基底磨损。

参 考 文 献:

[1] 王贵一. 橡胶的摩擦及试验[J].特种橡胶制品,2000,21(4):55.

[2] ZHANG S W.State-of-art of polymer tribology[J].Tribology International,1998,31(1/2/3):49.

[3] ROBORTS A D,RICHARDSON J C.Interface study of rubber-ice friction[J].Wear,1981,67(1):55.

[4] PERSSON B N J,TOSATTI E.Qualitative theory of rubber friction and wear[J].Journal of Chemical Physics,2000,112(4):2021.

[5] BAEKA D K,KHONSAFI M M.Fretting behavior of a rubber coating:effect of temperature and surface roughness variations[J].Wear,2008,265(5/6):620.

[6] SCHALLAMACH A.How does Rubber Slide[J].Wear,1971,17(4):301.

[7] HILL D J T,KILLEEN M I,O'DONNELL J H,et al.Development of wear-resistant thermoplastic polyurethanes by blending with poly(dimethyl siloxane):Ⅱ.a packing model[J].Journal of Applied Polymer Science,1997,65(5):155.

[8] ZHANG M Q,SONG L,ZENG H M,et al.Frictional surface temperature determination of high-temperature-resistant semi-crystalline polymers by using their double melting features[J].Journal of Applied Polymer Science,1997,63(5):589.

[9] KELLY J M,KONSTANTINIDIS D.Effect of friction on unbonded rubber bearings[J].Journal of Engineering Mechanics,2009,135:953.

[10] KORRES S,SOROCHYNSKA L,GRISHCHUK S,et al.Swelling,compression and tribological behaviors of bentonite-modified polyacrylate-type hydrogels[J].Journal of Applied Polymer Science,2010,119:1122.

[11] 韩晶杰,何雪莲,李秋影,等.天然橡胶分子结构对橡胶干磨与湿磨的影响[J].高分子材料科学与工程,2009,25(2):70.

[12] 吕晓仁,王世杰,孙浩.干摩擦和原油润滑下丁腈橡胶、氟橡胶磨损行为研究[J].润滑与密封,2011,36(8):63.

[13] MAEDA N,ISRAELACHVILI J N.Adhesion and friction mechanisms of polymer-on-polymer surfaces[J].Science,2002,297(55):379.

[14] BHUSHAN B.Nano-to microscale wear and mechanical characterization using scanning probe microscopy[J].Wear,2001,250(1):1105.

[15] WANG B B,WANG F C,ZHAO Y P.Understanding formation mechanism of ZnO diatomic chain and multi-shell structure using physical mechanics:Molecular dynamics and first-principle simulations[J].Science China Physics Mechanics & Astronomy,2012,55(6):1138.

[16] SU H,TANG Q H.MD simulations of loading rate dependence of detwinning deformation in nanocrystalline Ni[J].Science China Physics,Mechanics & Astronomy,2013,56(3):491.

[17] ZHU P Z,HU Y Z,MA T B,et al.Molecular dynamics study on friction due to ploughing and adhesion in nanometric scratching process[J].Tribology Letters,2011,41(1):41.

[18] LIANG Y J,HAN Q.Prediction of nonlocal scale parameter for carbonnanotubes [J].Science China Physics,Mechanics & Astronomy,2012,55(9):1670.

[19] GAO G T,CANNARA R J,CARPICK R W,et al.Atomicscale friction on diamond:A comparison of different sliding directions on (001) and (111) surfaces using MD and AFM[J].Langmuir,2007,23(10):5394.

[20] YIAPANIS G,HENRY D J,EVANS E,et al.Simulations of nanoindentation of polymer surfaces:effects of surface cross-linking on adhesion and hardness[J].Journal of Physical Chemistry C,2009,114(1):478.

[21] SOLAR M,MEYER H,GAUTHIER C,et al.Molecular dynamics simulations of the scratch test on linear amorphous polymer surfaces:A study of the local friction coefficient[J].Wear,2011,271(s 11/s 12):2751.

[22] STUART S J,TUTEIN A B,HARRISON J A.A reactive potential for hydrocarbons with intermolecular interactions[J].Journal of Chemical Physics,2000,112(14):6472.

[23] CHANDROSS M,GREST G S.Molecular scale modeling of polymer imprint nanolithography[J].Langmuir the Acs Journal of Surface&Colloids,2012,28(1):1049.

[24] HOSSAIN D,TSCHOPP M A,WARD D K,et al.Molecular dynamics simulations of deformation mechanisms of amorphous polyethylene[J].Polymer,2010,51(25):6071.

[25] BRANDRUP J,IMMERGUT E H.Polymer handbook:3rd ed[M].New York:Wiley Interscience,1989:1045.

[26] 段芳莉,刘静.非晶态聚合物摩擦行为的分子动力学模拟[J].高分子材料科学与工程,2014,30(11):63.

[27] HU X L,SUNDARARAJAN S,MARTINI A.The effects of adhesive strength and load on material transfer in nanoscale wear[J].Computational Materails Science,2014,95(9):464.

[28] PERSSON B N J,TOSATTI E.Qualitative theory of rubber friction and wear[J].Journal of Chemical Physics,2000,112:2021.

[29] XIAO K Q,ZHANG L C.The role of viscous deformation in the machining of polymers[J].International Journal of Mechanical Sciences,2002,44(11):2317.

[30] CARR J W,FEGER C.Ultraprecision machining of polymers[J].Precision Engineering,1993,15(4):221.