一种高速度大运量多点卸料带式输送机的应用

2016-06-04王黎明

王黎明

(西山煤电(集团)有限责任公司 机电厂,山西 太原 030053)

·技术经验·

一种高速度大运量多点卸料带式输送机的应用

王黎明

(西山煤电(集团)有限责任公司 机电厂,山西太原030053)

摘要在井下输送煤系统应用中,带式输送机除点对点进行卸料外,有时要求能在中部或多点指定位置卸料。随着高速度、大运量、高带强的带式输送机、电液动分料器的应用越来越广泛,为了充分发挥带式输送机运行可靠、工艺布置灵活且易于集中化控制等性能,西曲矿根据井下输煤工艺流程,对南翼配煤系统提出了带式输送机的优化设计方案。分析了主要研究的理论技术,介绍了中部卸料装置、缓冲结构的设计。工业实验表明,各项性能指标良好,达到了设计要求,实现了多点卸料,提升了煤矿机电一体化的管理水平。

关键词带式输送机;多点卸料;卸料轨迹;变频调速;缓冲结构

1问题的提出

在井下输送煤系统应用中, 带式输送机除点对点卸料外, 有时要求能在中部或多点指定位置卸料。通常有2种输送设计方案:1) 采用2部或多部带式输送机相互搭接,通过安装在带式输送机头部的漏斗、电液动三通分料器、导溜槽实现多点卸料。由于带式输送机、电液动三通分料器等相关设备数量多,存在集中电控系统复杂、设备投资大、日常维护费用高、运营成本大。2) 移动式卸料车,方便实现多点卸料。但卸料小车结构复杂,定位困难;需要较大的活动空间, 对输送机的承重基础要求高,工程造价较高、设备投资较大;增加了移动装置,安全隐患大;并且移动式卸料车只适用于带速在≤3.15 m/s,水平布置的带式输送机卸料。

随着高速度、大运量、高带强的带式输送机、电液动分料器应用的越来越广, 煤炭企业为了提高生产设备的利用率,充分发挥带式输送机能连续输送、运输成本低、输送量大、运行可靠、效率高、输送线路适应性强及维护简便,且易于实现自动化、集中化控制等优越的性能,根据井下输煤工艺流程设计可实现多点卸料特种型式的带式输送机是非常有必要的。

为此,西山机电厂在借鉴、吸收、转化多点卸料带式输送机技术的基础上,通过技术考察和对上述2种输送设计方案技术论证,结合西山煤电股份有限公司西曲矿南翼配煤皮带地质条件及设备配套技术指标需求,经过优化设计,研发了一种运行可靠、工艺布置较为灵活且易于集中化控制,可多点指定位置卸料的新型带式输送机。

2理论研究

2.1主要技术指标

输送量1 200 t/h,带宽1 200 mm,带速3.5 m/s,输送长度134 m,平均倾角:-1°,物料块度≤800 mm,变频调速驱动,驱动功率110 kW,电压等级1 140 V,PVC1000S塑料整芯阻燃胶带,一处受料,两处卸料(机头直接卸载、机身中部卸料)。

2.2设计准则及总体设计

1) 设计准则。

本系统设计以矿方提供的技术指标及地质条件为依据,以灵活、合理的生产工艺为基础,遵循高技术、高质量、高效益的制造方针,以满足需要、安全可靠、优化合理、标准化为原则,以经济实用为设计准则。

2) 总体设计。

为卸料准确,并满足煤仓特殊结构要求,机头卸载装置设计采用了悬臂式结构;为改变煤流的方向,中部卸料设计采用了电动分料器结构,保证物料在电动翻板的控制下可分别向一侧导溜槽或中间落料口落料;为保证输送机在轻载及重载工况下,均能有效控制胶带输送机柔性负载的软起动/软停车动态过程, 消除或减小输送带及承载部件的动态载荷及对其它设备及电网的冲击,选用隔爆兼本质安全型变频调速装置作为驱动控制;结合南翼配煤皮带、井下地质条件与输煤系统整体配套,选用了张力可自动调节、动态响应快的液压自动张紧装置,布置于带式输送机机尾。

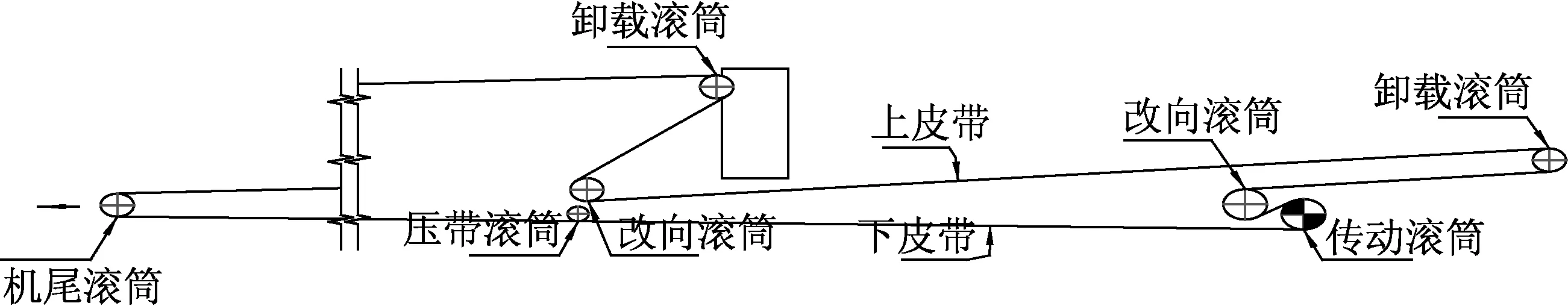

输送机布置方案示意图见图1.

图1 输送机布置方案示意图

2.3主要研究的理论技术

1) 卸料轨迹的受力分析及计算机仿真技术。

作为带式输送机实现物料转载功能的重要设备,溜槽在高速度、大运量带式输送机应用中,往往由于缺乏对物料抛卸轨迹运动特性的正确分析,忽略了物料在抛射瞬间的质心位置、滚筒包胶厚度和胶带的厚度以及采用公称名义带速而不是实际带速,因此,其结果就与实际的抛射轨迹相差甚大。实际使用中往往表现为漏斗前侧板距卸料滚筒过短或落差过大,对漏斗、溜槽产生很大的冲击、磨损严重,降低了设备的使用寿命;物料在漏斗、溜槽中卸料不畅;物料冲击胶带严重,发生偏载等现象。

通过对带式输送机物料的运行速度及卸料滚筒分离点的分析,以及对物料与卸料滚筒分离后的运行轨迹的分析,运用动力学原理, 结合计算机仿真技术,确定物料的抛卸轨迹,不仅能合理地设计漏斗、溜槽的结构尺寸,保持落料通畅,而且在适当位置设置耐磨衬板,能减小物料对漏斗、溜槽的磨损和冲击,缓冲物料对胶带冲击,提高整个系统运行的稳定性和可靠性。

2) 变频调速技术。

大运量、高带速带式输送机设计的关键环节之一是根据潜在的动力学问题,合理选择驱动系统,以保证输送机在轻载、重载等各种工况下可靠、有效地控制带式输送机柔性负载的软启动/软停车整个动态过程,以消除或减小输送带及承载部件的动态载荷及对电气系统的冲击,延长输送机使用寿命,增加输送系统的安全性和可靠性。

考虑本带式输送机运量大、速度高以及输煤系统整体配套,需与集控系统可靠连接,选用具有恒转矩负载、高性能调速的隔爆兼本质安全型变频调速装置作为驱动控制系统。

该装置主要性能:

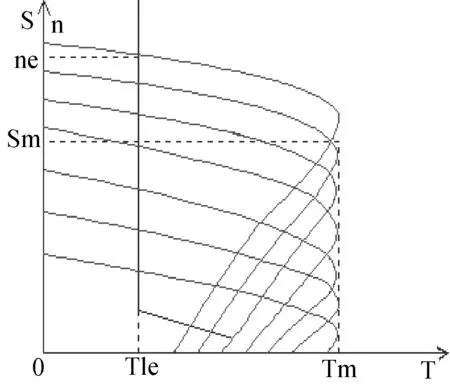

a) 恒转矩调速特性。由于采用全数字无速度传感器矢量控制,系统调速范围宽,调速精度高,即使在低频运行时,也可输出1.5~2倍额定转矩。负载特性与变频调速机械特性曲线见图2.

图2 负载特性与变频高速机械特性曲线图

b) 优越的软启动、软制动特性。该变频器的起、停时间是任意可调的,也就是说起、停车时的减速度任意可调,同时为了平稳起动,还可匹配其具备的S型加减速时间,这样可将胶带输送机起停时产生的冲击减至最小。

c) 变频器具有较强的电网适应能力,-10%~+10%能满足正常使用要求;瞬时停电不停机功能。

3) 张紧技术。

大运量、高速度、强力带式输送机在起动和运行过程中,载荷不均匀,需要的张紧力也不同。也就是说胶带的张力在起动和运行时无法精确预知,而过大的恒定张紧力会严重降低胶带的使用寿命。因此,本机需要一种高性能快速响应张紧装置。结合南翼配煤皮带、井下地质条件及输煤系统整体配套,考虑带式输送机在启动和正常运行时对拉力的需要不同,已用张紧响应时间,经合理分析带式输送机不同工况所需张力,采用徐州五洋有限公司生产的液压自动张紧装置,型号:ZYJ-500(01-80),布置于带式输送机的机尾。

该装置的主要特点是:a) 采用PLC为核心控制系统,能够自动实现拉紧力在0~80 kN,可根据带式输送机不同工况所需的张力自动调节,保证输送带在理想状态下运行。b) 带式输送机启动时,处于非稳定状态,此时,拉紧装置通过油缸的快速伸缩,及时补偿输送带的弹性振荡,有效实现带式输送机的动态张紧,从而减小了带式输送机启动时的冲击动负荷,使启动平稳可靠,同时也有效地避免了拉紧装置对输送带的过张紧现象。c) 带式输送机停机或意外断电时,张紧装置能自动实现制动,确保输送带处于张紧状态。d) 可与集控装置无缝连接,实现对该拉紧装置的远距离控制。

3实体优化设计

3.1中部卸料装置的设计

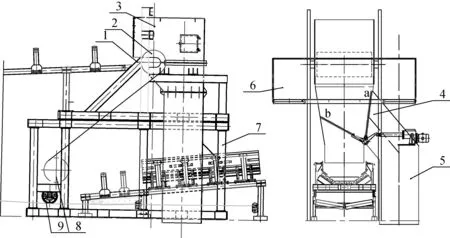

中部卸料装置由卸料架、卸载滚筒、漏斗、电动三通分料器、导溜槽、检修平台、平台、改向滚筒、压带滚筒等组成。中部卸料装置示意图见图3.

1—卸料架 2—卸载液筒 3—漏斗 4—电动三通分料器 5—导溜槽 6—检修平台 7—平台 8—改向液筒 9—压带液筒图3 中部卸料装置示意图

1) 工作原理。物料随胶带提升到一定高度,通过卸载滚筒沿卸料轨迹抛落进漏斗中,然后进入电动三通分料器,通过电动翻板控制物料的流向。当电动翻板打在图3a位置时,物料通过溜槽缓冲落在胶带上,物料随胶带继续向前运行;当电动翻板打在b位置时,物料通过导溜槽向单侧指定位置卸料。上皮带与卸载滚筒、设置于平台上的改向滚筒,共同构成一个Z型运行轨迹,便于中间卸料装置布置;下皮带经设置于平台上的压带滚筒改向,由卸料平台下方绕出。

2) 结构特点。

a) 所有钢结构件均在受力分析与有限元分析的基础上,进行了结构优化设计,均采用具有良好的焊接性能板材或型材,经过预处理后具有足够高的强度、刚度和稳定性的焊接结构。为了安装和运输方便,均采用分体式螺栓联接。

b) 适当位置设置具有良好的综合力学性能的16Mn钢板,厚度≥10 mm,提高对漏斗、溜槽耐磨及抗冲击性能。

c) 结构合理,操作简单、维护量小,运营费用低,实用性强。

3.2缓冲结构设计

由于转运点落差较高,运输量大,速度快,对落料处胶带、导料槽密封板的冲击大,容易造成胶带被煤、矸石扎伤、撕裂;料槽密封板磨损严重,落料点易发生物料飞溅及散落。

具体措施如下:

1) 缓冲床采用优良的高弹性、耐磨特种橡胶层能充分有效吸收物料下落时的冲击力;与输送带面的接触,受力均匀、表面的弧形设计, 能保证输送带运行的顺滑流畅;槽型钢固定座经久耐用,不易变形。为了分解落料冲击力,改善落料处的受力状况,减少皮带磨损,在落料点部位皮带下方配置了缓冲床。

2) 改进缓冲溜槽至落料口结构,使原煤不能直接落于胶带上,缩小缓冲落料处原煤对胶带的压力。

3) 改进导料槽密封结构,在缓冲床两侧加配防溢裙板,有效防止物料外溢。

4新型带式输送机的主要性能

1) 该新型带式输送机具有多点卸料的功能,同时兼有带式输送机行可靠、工艺布置较为灵活且易于集中化控制等优越的性能。

2) 该机根据井下输煤工艺流程及输送线路增设了拓展设计,适应性强。

3) 该机改善落料处的受力状况,皮带磨损小、卸料位置准确,不易发生物料飞溅及散落现象,环保、使用安全可靠。

5结束语

该新型带式输送机经工业实验检验,各项性能指标良好,均达到了设计要求,解决了高速度、大运量、高带强的带式输送机安全可靠实现多点卸料的难题,为提升煤矿机电一体化的管理,实现煤炭生产的安全、节能、高效和可持续发展具有重大意义。

参考文献

[1]宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006:265-335.

[2]贺克让,王小伟,董万江.带式输送机滚筒卸料轨迹的理论与设计[J].煤矿设计,2000(10):23.

Application of A kind of Multipoint Discharging Belt Conveyor with High Speed and Large Capacity

WANG Liming

AbstractIn the application of underground coal conveying system, belt conveyor discharging in addition to the point-to-point, sometimes require to in the middle or the specified location of more points. The belt conveyor with high speed, large capacity, high belt strength and electric hydraulic distributor are used more and more popular. In order to fully play the performance of the belt conveyor, such as reliable operation, flexible process layout and easy to centralized control. According to the coal conveying process in Xiqu coal mine, puts forward the optimal design plan of the belt conveyor to south wing blending coal system. Analyzes the theory and technology, introduces the design of central discharging device and buffer structure. The industrial experiments show that the performance index is good, reaches the design requirement, realizes the multipoint discharging, enhances the management level of coal mine mechanical and electronic integration.

Key wordsBelt conveyor; Multipoint discharge; Discharge path; Frequency control of motor speed; Buffer structure

中图分类号:TD528+.1

文献标识码:A

文章编号:1672-0652(2016)02-0012-04

作者简介:王黎明(1980—),男,山西太原人,2015年毕业于太原理工大学,工程师,主要从事运输机、液压支架开发工作(E-mail)wyg6287@163.com

收稿日期:2016-01-06