脉冲反射法和衍射时差组合法在环向对接焊缝检测中的应用

2016-06-04田国良

田国良,孙 磊

(1.葫芦岛市特种设备监督检验所, 葫芦岛 125001;2.安徽津利能源科技发展有限责任公司, 合肥 231281)

脉冲反射法和衍射时差组合法在环向对接焊缝检测中的应用

田国良1,孙磊2

(1.葫芦岛市特种设备监督检验所, 葫芦岛 125001;2.安徽津利能源科技发展有限责任公司, 合肥 231281)

摘要:分析了脉冲反射法(PE)和超声波衍射时差法(TOFD)组合检测方法的特点和原理,介绍了PE和TOFD组合检测方法在环向对接焊缝检测中的应用。通过多种检测方法对预制缺陷进行检测和分析,发现该组合检测技术不仅能合理地分析评定缺陷,又能极大地提高检测效率。PE和TOFD检测技术的组合应用,不仅能控制产品质量,又能保证缺陷检出率和检出效果。

关键词:脉冲反射法;衍射时差法;组合检测技术;环向对接焊缝;预制缺陷

超声波衍射时差法(Time of Flight Diffraction, TOFD)自1975年在英国问世以来,受到人们的普遍重视,并将其应用于焊缝的检测中。近年来, TOFD检测方法在我国石化、电力及特种设备等行业已经普遍应用。TOFD方法的优势是测量缺陷的高度,为断裂力学 “工程临界分析”[1](Engineering Critical Assessment, ECA)的评判提供关键性指标,但实际应用中也暴露出很多不足:① 在工件上下表面存在检测盲区。② 检测效率低。

TOFD方法有平行扫查和非平行扫查两种方式,平行扫查检测效率极低,但定量精度高;非平行扫查检测速度快,但不能判定缺陷在焊缝的哪一侧,定位困难,有时需要进行多次扫查才能确定缺陷的位置,检测效率低,检测中常采用非平行扫查方式。

TOFD方法基于非幅度法进行检测,对缺陷的检出率远高于手动超声波检测、自动超声波检测及射线检测等检测方法。其可以检出不同大小的缺陷,但增加了缺陷评定的难度,如果控制不好返修率相当高,甚至有的缺陷返修后检测不出。

因此,必须采用合理的方法与TOFD方法组合使用才能体现出TOFD方法的特点,也就是说采用幅度法与非幅度法组合检测环向对接焊缝有着十分重要的意义。

1组合检测方法

1.1组合检测方法的概念

组合检测方法是指组合使用幅度法与非幅度法对环向对接焊缝进行检测的方法。幅度法就是超声脉冲反射法(Pulse-echo, PE)。PE方法包括相控阵超声检测(Phased Array Ultrasonic Testing, PAUT)和手动超声检测(Manual Ultrasonic Testing, MUT)。非幅度法就是TOFD方法,是利用缺陷尖端衍射的低幅度纵波进行检测和测定反射体尺寸的一种特殊的检测方法。

1.2幅度法和非幅度法组合检测方法的特点组合检测方法中的PE是以PAUT技术为主。PE和TOFD组合有两种方式,第一种方式是PAUT方法中的线形扫描与TOFD方法组合,就是常说的全自动相控阵超声检测技术(Automatic Ultrasonic Testing, AUT),该组合方式主要用于检测油气长输管道环向对接焊缝;第二种方式是PAUT方法中的扇形扫描与TOFD方法组合,就是多组扫查全自动相控阵超声检测技术(Multiple Group Automatic Ultrasonic Testing, MGAUT)。该组合方式主要用于检测锅炉、压力容器及管道等的环向对接焊缝。

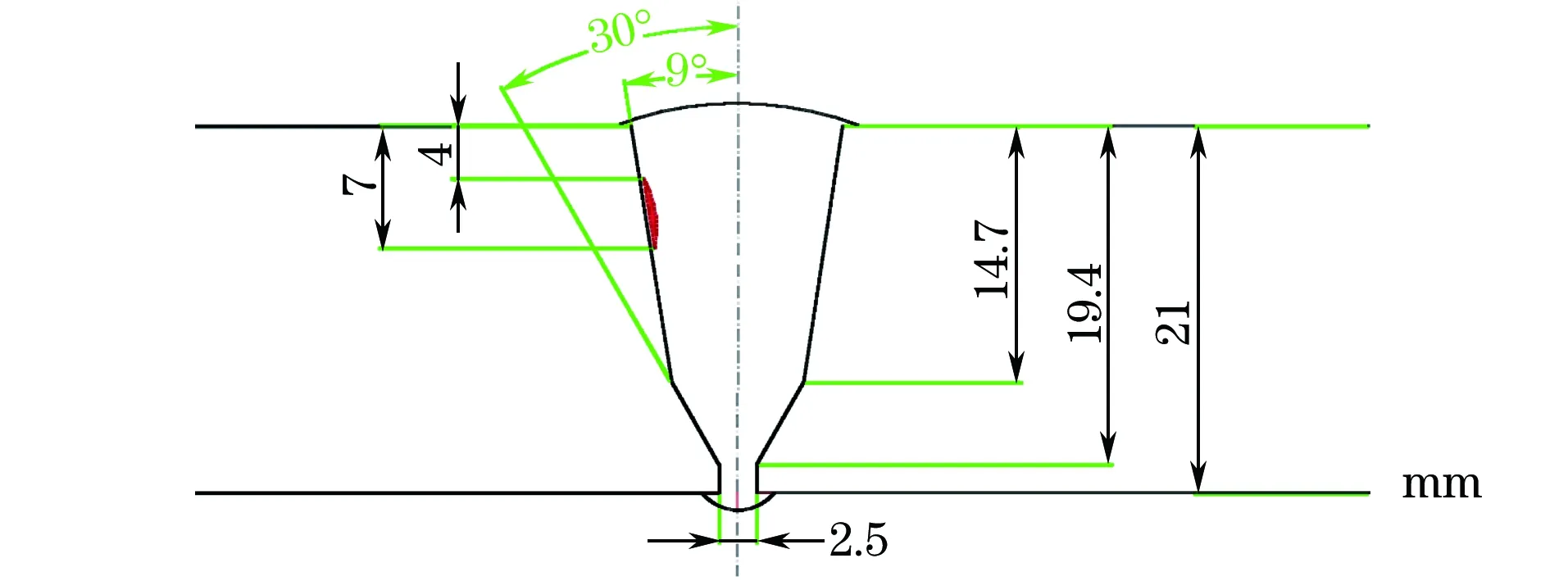

PE和TOFD组合方法采用线性扫查方式,如图1所示。该扫查方式可借助于装有探头的机械扫查器沿着精确定位的轨道滑动来完成,也可采用手动方式推动扫查器完成。其具有检测速度快、劳动强度低和检测效率高的优点。

图1 线性扫查方式示意

PE和TOFD组合应用能弥补TOFD方法的不足,能解决TOFD的盲区、缺陷定位及缺陷评定困难的问题。PE和TOFD组合方法以图像的形式显示检测结果,即采用A扫描、B扫描及TOFD等三种显示方式,且可在同一个界面上显示,并能实时分析检测结果。

2实际应用

2.1采用线形扫描与TOFD方法组合应用

2.1.1AUT的概念

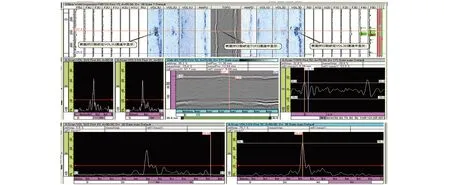

所谓AUT就是将焊缝沿厚度方向分成若干个区,每个区用一对或两对聚焦声束检测,同时还采用非聚焦声束检测,因此要求检测系统是多通道;检测结果以图像形式显示,分为A扫描(也叫带状图)、B扫描及TOFD三种显示方式;扫查器在管道环向自动扫查、自动声耦合,即可对整个焊缝厚度方向的分区进行全面检测,自动将检测结果和声耦合显示在图像上。

2.1.2AUT应用示例

现以规格为φ1 016 mm×21 mm的管子焊缝内预制表面开口裂纹、坡口未熔合、根部未焊透及层间未熔合缺陷为例,分别采用AUT、MUT及射线检测(Radiographic Testing, RT)对该焊缝进行对比检测,以验证AUT的合理性。

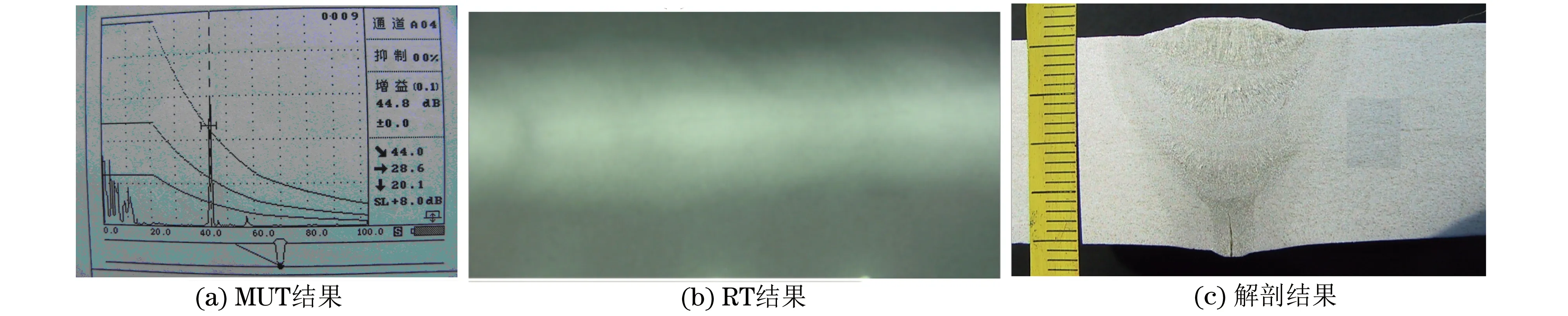

(1) 表面开口裂纹缺陷与解剖验证

表面开口裂纹缺陷见图2,裂纹规格为30 mm×0.3 mm×5 mm,缺陷长度误差为±5 mm,深度误差为±1 mm,自身高度误差为±1 mm。AUT方法检测示意见图3(采用2个线性相控阵探头,参数为7.5 MHz、60个晶片,p=1 mm,e=0.9 mm,以下同。其中p为相邻两个晶片中心线之间的距离;e为晶片宽度),MUT(探头参数为:频率2.5 MHz,K=2,探头规格10 mm×10 mm,前沿10.5 mm,以下同)、RT及解剖试验结果见图4。

图2 表面开口裂纹缺陷示意

表面开口裂纹缺陷解剖实测自身高度为5.0 mm,宽度为0.1 mm。AUT在TOFD通道和表面B扫描通道中有裂纹缺陷显示。按TOFD测量其深度为5.09 mm,长度为35.3 mm。按B扫描测量其深度为4.3 mm,长度为33 mm,幅度为75.7%。MUT方法测得其长度为30 mm,深度为0 mm,幅度为SL+4.3 dB。射线检测测得缺陷长度为34 mm。检测结果分析如下:

① AUT、MUT和RT三种检测方法均能检测出表面开口裂纹缺陷。

② 从解剖图看,表面开口裂纹缺陷应使AUT中TOFD通道的直通波断开,而事实上未断开,紧靠近直通波处有弱显示,说明TOFD技术存在“透声”现象。故借助于B扫描通道计算出缺陷自身高度为4.3 mm。

图3 AUT方法检测表面开口裂纹缺陷示意

图4 表面开口裂纹缺陷的MUT、RT及解剖结果

③ 在焊缝的上游端和下游端体积通道上均有显示,且焊缝表面余高图像有明显的断开,说明该缺陷位于焊缝中心附近、靠近焊缝表面,再结合该缺陷的深度,可估判该缺陷为表面开口裂纹。

④ 在TOFD通道中表面开口裂纹缺陷存在透声现象,无法测量自身高度,按JB/T 4730.10-2010[2]评定为Ⅱ级。MUT测量结果按JB/T4730.3-2005[3]评定为Ⅰ级。AUT中B扫描测量结果按SY/T0327-2003[4]评定为不合格。MUT幅度较低,这是因为MUT采用一种角度的声束进行检测,而AUT使用A扫描、B扫描和TOFD检测三种方法,并且采用不同角度声束检测表面开口裂纹缺陷。

⑤ 若按TOFD方法对表面开口裂纹缺陷的评定是允许的,但就其性质而言是绝对不允许的。由此可见,对该缺陷的评定PE方法更合理,TOFD方法可能会产生误评的现象。

(2) 填充区坡口未熔合缺陷与解剖验证

填充区坡口未溶合缺陷示意见图5,AUT检测结果见图6,MUT、RT及解剖试验结果见图7。缺陷尺寸为30 mm×3 mm×4 mm。

图5 填充区坡口未熔合缺陷示意

从解剖图可见,该填充区坡口未熔合缺陷实测自身高度为3.8 mm。AUT在带状图上测量其长度为27 mm,深度为2.94 mm,自身高度为5.88 mm,幅度为100%。在TOFD通道上测量其深度为5.1 mm,长度为29 mm,自身高度为4.28 mm。MUT方法测得其长度为23 mm,深度为6.3 mm,幅度为SL+0.2 dB。RT测得其长度为26 mm。检测结果分析如下:

① AUT、MUT和RT三种检测方法均能检测出填充区坡口未熔合缺陷。

② 由解剖结果可得,采用TOFD方法测量缺陷自身高度的准确性,远高于PE方法。

③ 该缺陷在上游端的带状图和B扫描中有显示,而在下游端带状图中无显示,说明该缺陷位于焊缝的上游端。在带状图上显示的时间门位置处于熔合线上,故可判定为填充区坡口未熔合缺陷。

图6 AUT方法检测填充区坡口未熔合缺陷示意

图7 填充区坡口未熔合缺陷的MUT、RT及解剖结果

图9 AUT方法检测根部未焊透缺陷示意

④ 填充区坡口未熔合缺陷按JB/T 4730.10-2010评定为Ⅲ级,按SY/T 0327-2003评定为不合格。按JB/T 4730.3-2005评定为Ⅰ级。但MUT幅度很低,这是因为MUT采用自发自收式的检测方法,而AUT中采用串列式的检测方法。

⑤ 对此类缺陷的评定要体现出TOFD测量缺陷自身高度的优势,这是PE方法和RT方法所不及的。

图8 根部未焊透缺陷示意

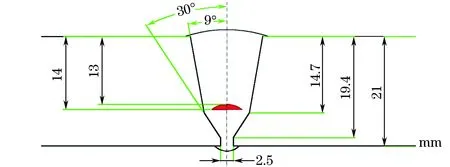

(3) 根部未焊透缺陷与解剖验证

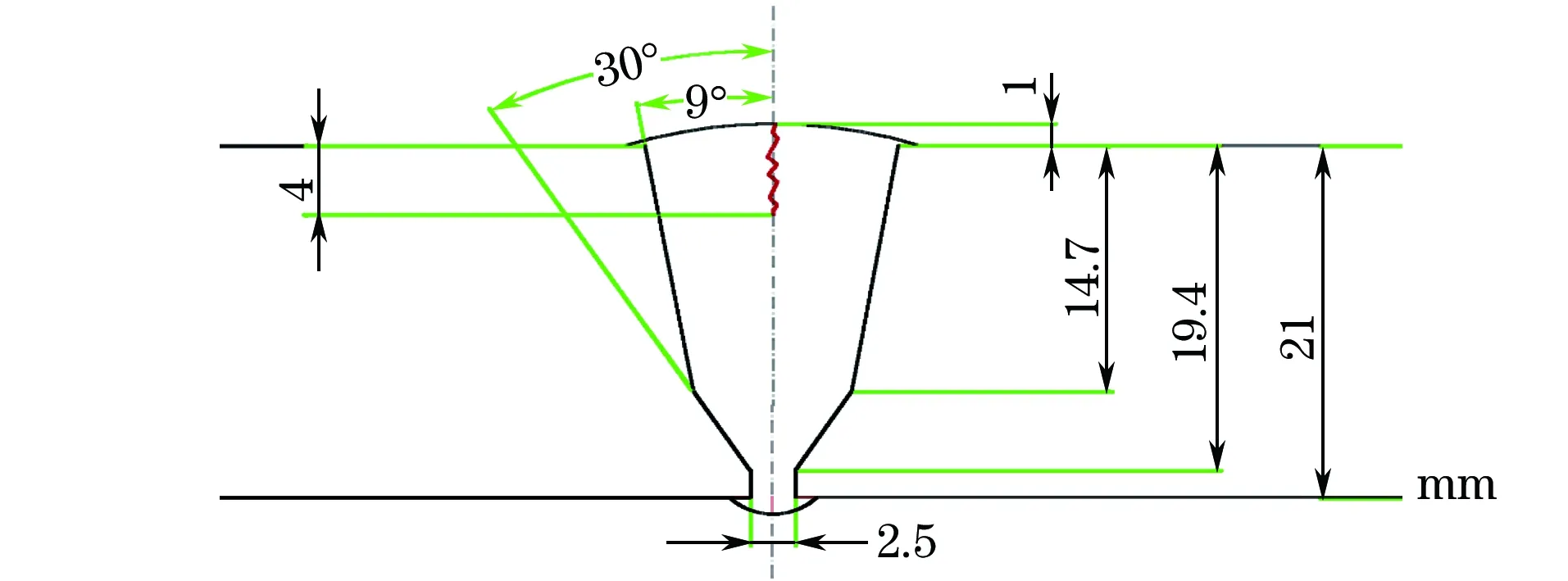

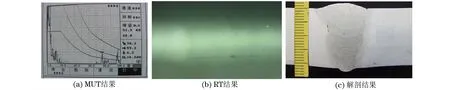

根部未焊透缺陷示意见图8,AUT检测示意见图9,MUT和RT及解剖试验结果见图10,根部未焊透缺陷尺寸为40 mm×2.5 mm×1.6 mm。

图10 根部未焊透缺陷的MUT、RT及解剖结果

图12 AUT方法检测填充区层间未熔合示意

根部未焊透缺陷解剖实测自身高度为3.0 mm,宽度为0.3 mm。在AUT的A扫描和B扫描中有显示,通过带状图测量其长度为38 mm,深度为19.4 mm,缺陷自身高度为1.6 mm,幅度为100%,在TOFD通道中无显示。MUT结果为缺陷长度为46 mm,深度为20.1 mm,幅度为SL+8.0 dB。RT测得其长度为38 mm。检测结果分析如下:

① AUT、MUT和RT三种检测方法均能检测出根部未焊透缺陷。

② 在AUT的TOFD通道上该缺陷未显示,处于TOFD下表面盲区中,但从带状图和B扫描图像上看,该缺陷在根部各通道上对称显示,可判定该缺陷位于焊缝根部,且在带状图中显示的时间门位置处于焊缝中心线附近,进而可估判该缺陷为根部未焊透。

③ 根部未焊透缺陷在TOFD通道中没有显示,按JB/T 4730.10-2010评定为Ⅰ级,在AUT的带状图通道有显示,其测量结果按SY/T 0327-2003评定为不合格。MUT按JB/T 4730.3-2005评定为Ⅲ级。由此可见,对该缺陷的评定PE方法比TOFD方法合理。

④ 由AUT结果看,一次扫查可以解决TOFD盲区需要补充检测和缺陷定位困难的问题,又解决了缺陷评定困难的问题,加快了扫查速度,极大地提高了检测效率。

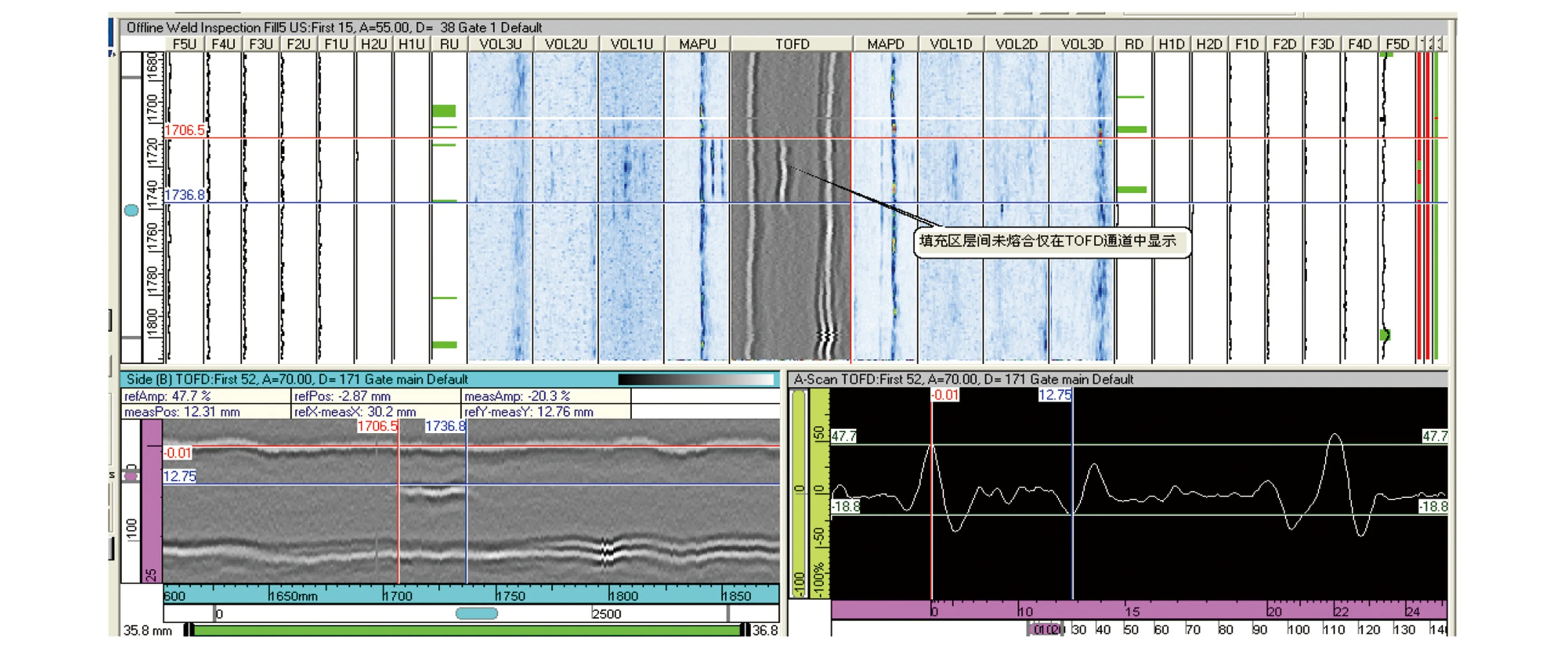

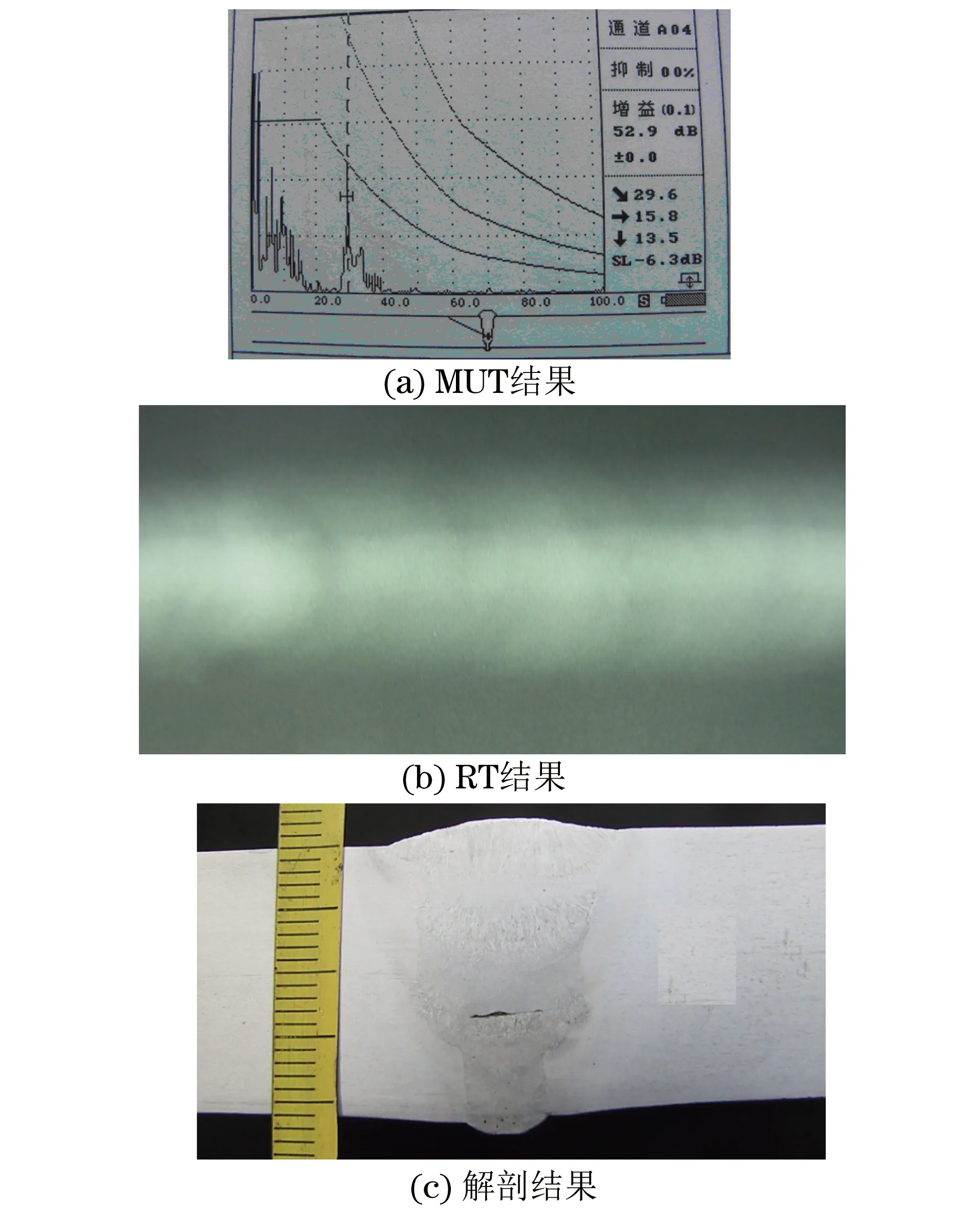

(4) 填充区层间未熔合缺陷与解剖验证

填充区层间未熔合缺陷示意见图11,AUT检测方法见图12,MUT、RT及解剖试验结果见图13,缺陷尺寸为20 mm×1 mm×5 mm。

图11 填充区层间未熔合缺陷示意

从解剖图可见,层间未熔合缺陷实测自身高度为0.3 mm。AUT仅在TOFD通道上有显示,测量其长度为30.2 mm,深度为12.76 mm。MUT方法测得其长度为22 mm,深度为13.5 mm,幅度为SL-6.3 dB。射线方法未检测出层间未熔合缺陷。检测结果分析如下:

① AUT和MUT均能检测出填充区层间未熔合缺陷,而RT没有检测出。但MUT幅度很低,这是因为MUT采用一种角度探头检测,受缺陷的方向影响严重。

图13 填充区层间未熔合缺陷的MUT、RT及解剖结果

② 由于填充区层间未熔合缺陷自身高度很小(小于2 mm),在TOFD通道上无法分辨该缺陷的上下两个端点,即显示为一条亮线,所以不能测量该缺陷的自身高度。

③ 该缺陷仅在AUT中TOFD通道上有显示,而在带状图和B扫描通道上没有显示。这是因为缺陷的走向对TOFD方法没有影响,但对PE方法影响较大。

④ 该缺陷只能判定为埋藏缺陷,按JB/T 4730.3-2005评定为Ⅰ级,按SY/T 0327-2003评定为合格,按JB/T 4730.10-2010评定为Ⅱ级。

⑤ 由实际经验可知,层间未熔合缺陷在分层焊接中经常出现,若按ECA评定其危害性很小,如返修基本上看不到该缺陷,必须找到合理的评定方法,才能避免不必要的返修。综上所述,对此类缺陷的评定PE方法是最佳的方法。

2.2采用扇形扫描与TOFD方法组合应用

2.2.1MG-AUT的概念

MG-AUT就是将焊缝沿厚度方向分成若干区,每个区用一对扇形扫描声束检测,且每个区均可制作距离-波幅曲线(Distance Amplitude Curve, DAC),同时还采用TOFD声束检测,因此要求检测系统是多通道;检测结果以图像形式显示,采用主视图、俯视图及TOFD等显示方式;扫查器平行于焊缝方向检测时,即可对整个焊缝厚度方向的分区进行全面检测,并自动将检测结果和声耦合显示在图像上。

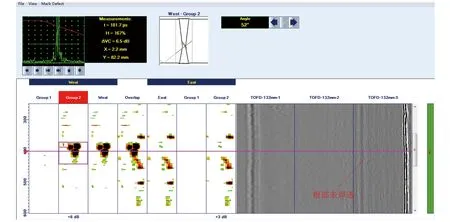

2.2.2MG-AUT应用示例

现以1 000 mm×650 mm×132 mm的试件焊缝内预制下表面裂纹、中间未焊透及上表面裂纹缺陷为例,分别采用MG-AUT、MUT及RT对该焊缝进行对比检测,以验证MG-AUT的先进性及可靠性。

(1) 下表面裂纹缺陷

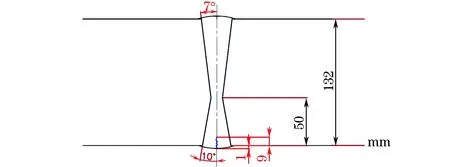

下表面裂纹缺陷示意见图14,MG-AUT方法检测见图15(采用2个线性相控阵探头,参数为5 MHz、32个晶片,p=0.5 mm,e=0.4 mm,一次激发32晶片,表面补偿6 dB。3对TOFD探头,频率为5 MHz和2.5 MHz,直径为6 mm,折射角度为70°、60°和45°,以下同),MUT(按JB/T 4730.3-2005 B级要求检测,探头频率为2.5 MHz,晶片尺寸为10 mm×16 mm,K值为1和1.5,前沿13 mm,表面补偿4 dB,以下同)及RT检测结果见图16。下表面裂纹规格为33 mm×0.5 mm×9 mm。

图14 下表面裂纹缺陷示意

图15 MG-AUT方法检测下表面裂纹示意

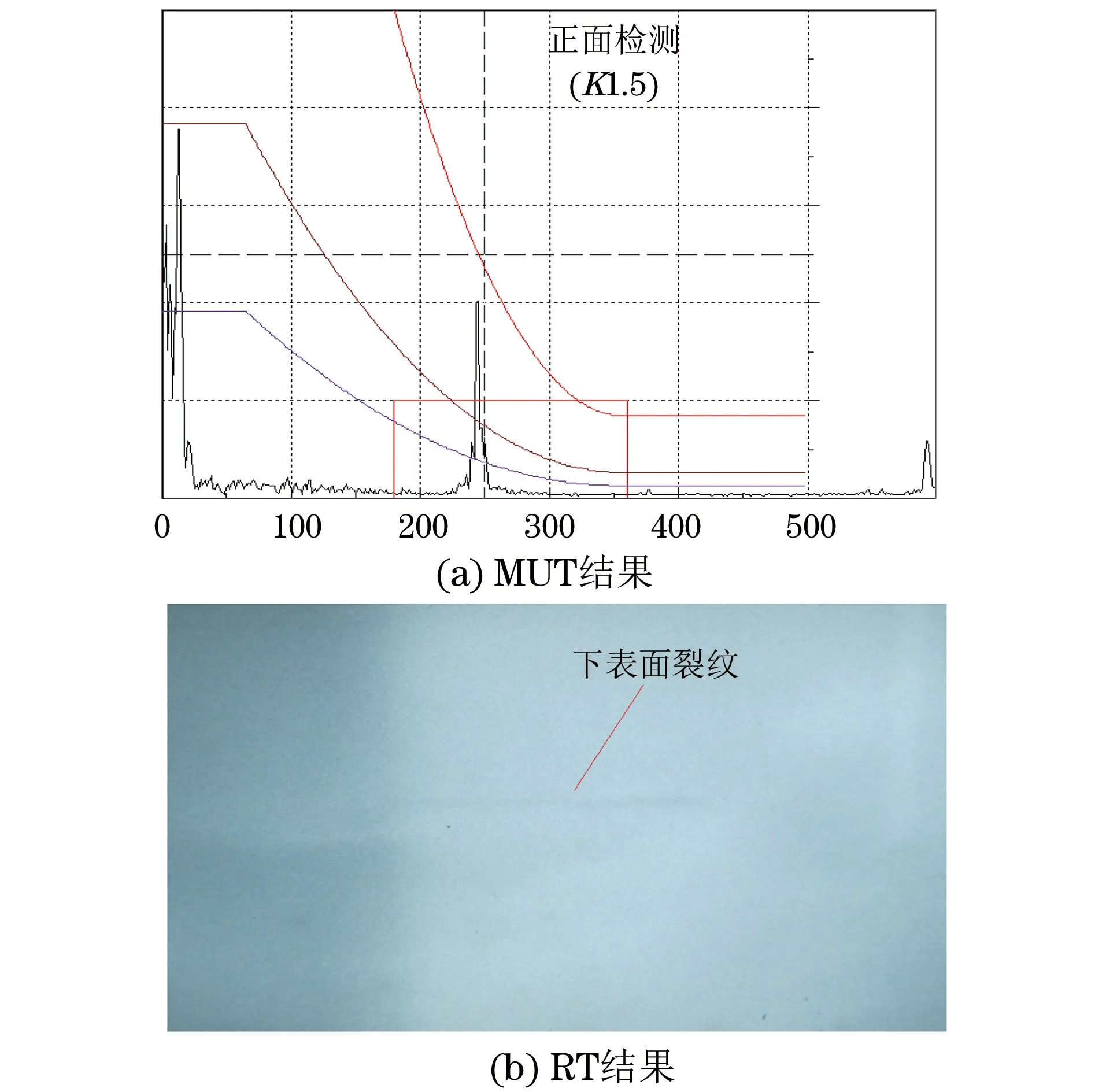

图16 MUT和RT方法检测下表面裂纹缺陷结果

检测结果分析为:

在MG-AUT中的West-Group1通道、East-Group1通道(West通道和East通道代表焊缝两侧。Group1代表一次波检测,扇形角度范围为56°~71°。Group2代表二次波检测,扇形角度范围为38°~54°,以下同)和TOFD通道中均有下表面裂纹缺陷的显示。

在West-Group1通道:测其长度为33 mm,深度为124.8 mm,幅度为DAC+13.7 dB,处于Ⅲ区。在Eest-Group1通道:测其长度为30 mm,深度为129.9 mm,幅度为DAC+14.2dB,处于Ⅲ区。在TOFD-132 mm-3通道:测量其长度为30 mm,深度为118.6 mm。

采用K1探头从正面检测:测量其长度为25 mm,深度为128 mm,幅度为SL+2 dB,位于Ⅱ区。采用K1.5探头检测:测量其长度为30 mm,深度为130 mm,幅度为SL+8 dB,位于Ⅱ区。 从反面检测未发现该缺陷。

RT底片上显示其长度为35 mm。

检测结果分析如下:

① MG-AUT、MUT及RT三种检测方法均能检测出下表面裂纹缺陷。

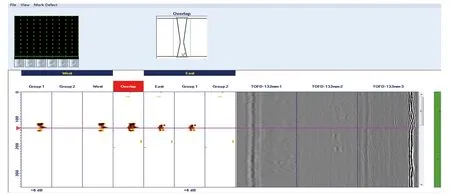

② 下表面裂纹缺陷在TOFD-132 mm-3通道有一条亮线显示,底面反射波没有断开,故可判定为内部缺陷。在West-Group1通道和East-Group1通道上有显示,位于焊缝下表面,在合成通道Overlap上显示为V形,故可判定为下表面开口型缺陷,见图17。在West-Group1通道测量该缺陷自身高度为11.2 mm,且距焊缝中心线为5.9 mm,说明该缺陷位于East探头侧。

图17 在Overlap通道上显示V形

③ MUT采用双面四侧扫查,两种K值探头,共计检测8遍,劳动强度很大,检测效率很低。而MG-AUT采用扇形扫描和TOFD进行检测,检测一遍即可完成整个焊缝的扫查。

④ 对TOFD-132 mm-3通道测量结果,按JB/T 4730.10-2010评定为I级。对West-Group1和East-Group1通道测量的结果,按JB/T 4730.3-2005评定为Ⅲ级。对MUT测量结果,按JB/T 4730.3-2005评定为I级。这是因为MG-AUT中的扇形扫描采用多种角度声束进行检测。

⑤ 综上所述,仅按TOFD通道对该缺陷进行评定会造成误判,只有将West通道、East通道与TOFD通道结合起来评定,才能判定该缺陷为下表面开口裂纹,不会造成误判和漏评。由此可见,不论在缺陷的评定上还是在检测效率上,MG-AUT技术都具有优势。

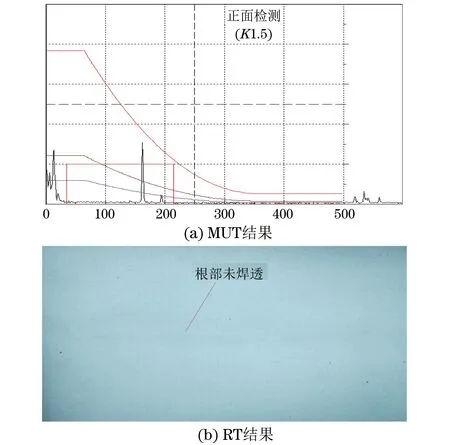

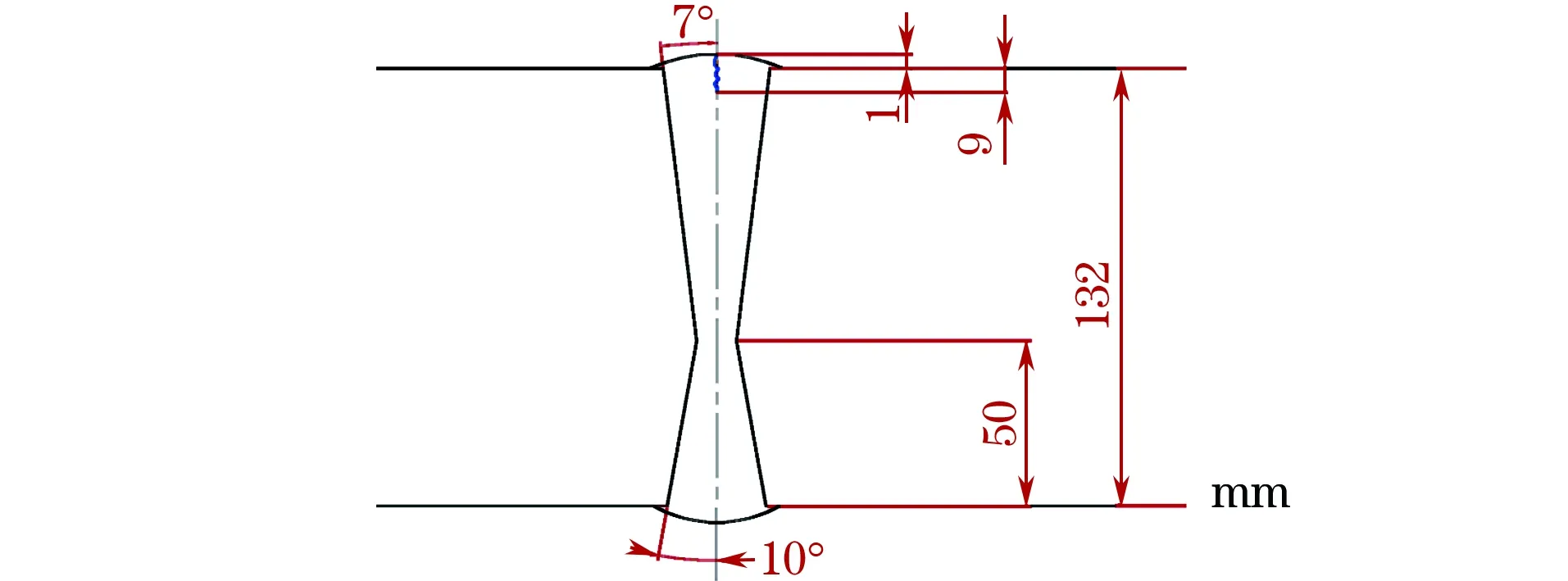

(2) 根部未焊透缺陷

根部未焊透缺陷示意见图18,MG-AUT检测示意见图19,MUT及RT检测结果见图20。缺陷规格为70 mm×4 mm×8 mm。

图18 根部未焊透缺陷示意

图19 MG-AUT方法检测根部未焊透缺陷

图20 MUT和 RT方法检测根部未焊透缺陷结果

检测结果为:

在MG-AUT中的West-Group2通道、East-Group2通道和TOFD-132 mm-3通道中均有根部未焊透缺陷的显示。

在West-Group2通道:测其长度为70 mm,深度为82.2 mm,自身高度为11.7 mm,距焊缝中心线为2.2 mm,幅度为DAC+0.5 dB,处于Ⅱ区。

在TOFD-132 mm-3通道:测量其长度为71.1 mm,深度为78.7 mm,自身高度为8.5 mm。

采用K1探头从正面检测:测量其长度为100 mm,深度为90 mm,幅度为SL+2 dB,位于Ⅱ区。采用K1.5探头检测:测量其长度为105 mm,深度为81 mm,幅度为SL+8dB,位于Ⅱ区。

采用K1探头从反面检测:测量其长度为95 mm,深度为55 mm,幅度为SL+4 dB,位于Ⅱ区。采用K1.5探头检测:测量其长度为98 mm,深度为57 mm,幅度为SL+2 dB,位于Ⅱ区。

RT底片上显示其长度为75 mm。

检测结果分析如下:

① MG-AUT、MUT及RT三种检测方法均能检测出根部未焊透缺陷。

② 在TOFD-132 mm-3通道上测量根部未焊透缺陷自身高度为8.5 mm。在West-Group2通道测量该缺陷自身高度为11.7 mm。说明TOFD测量缺陷自身高度比PE方法更准确。

③ 该缺陷在West-Group2通道和East-Group2通道上显示明显,且来自于深度80 mm左右。在West-Group2通道测量缺陷距焊缝中心线为2.2 mm,说明该缺陷位于焊缝中心线附近。

④ 对TOFD-132 mm-3通道测量结果,按JB/T 4730.10-2010评定为Ⅲ级。对West-Group2通道测量的结果,按JB/T 4730.3-2005评定为Ⅱ级。对MUT测量结果,按JB/T 4730.3-2005评定为Ⅲ级。

⑤ 可见,对此类缺陷的评定,按TOFD方法评定是最科学、最合理的。

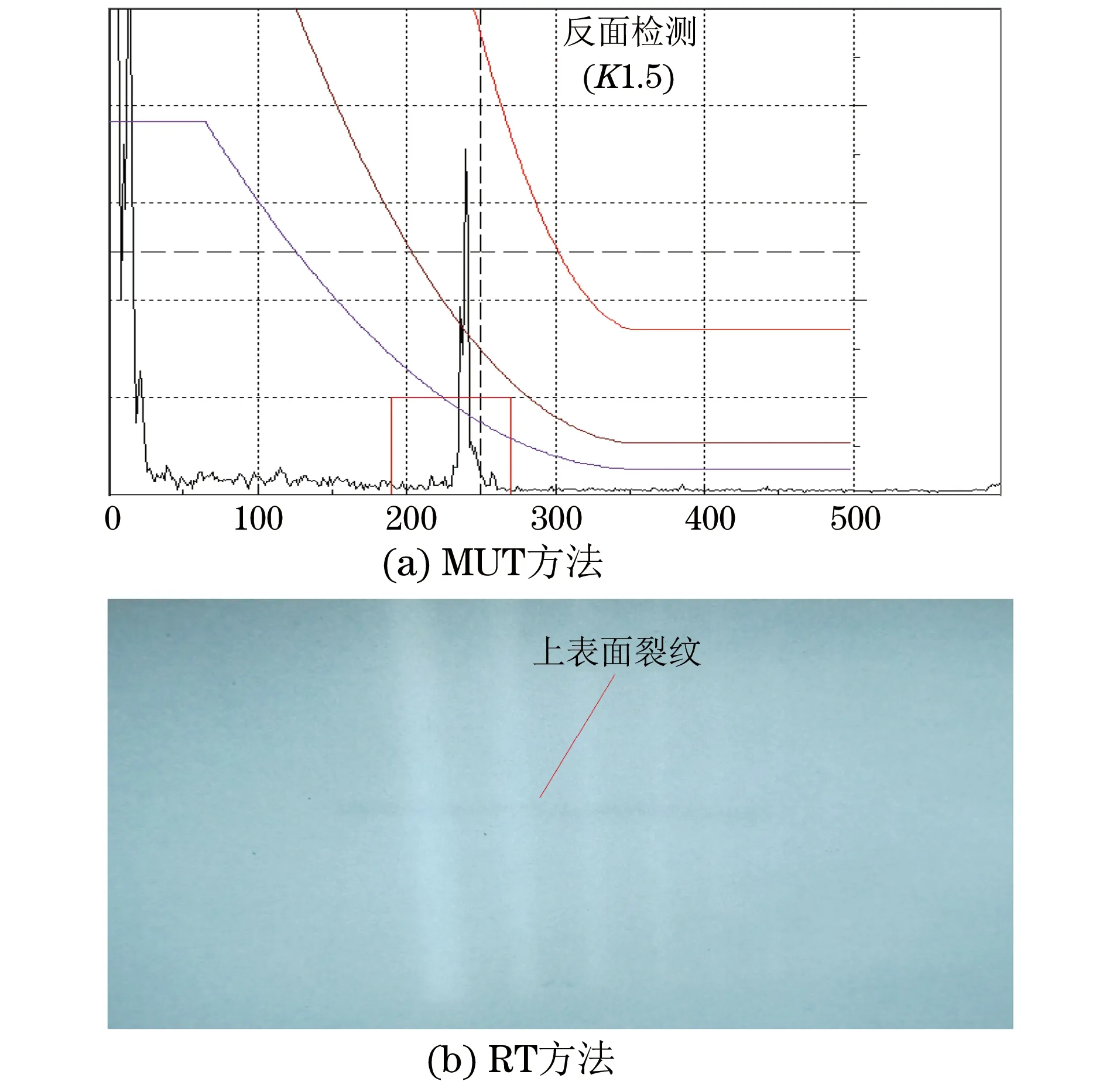

(3) 上表面裂纹缺陷

上表面裂纹缺陷示意见图21,MG-AUT检测结果见图22,MUT及RT检测结果见图23。缺陷规格为33 mm×0.5 mm×9 mm。

图21 上表面裂纹缺陷的示意

图22 MG-AUT方法检测上表面裂纹缺陷示意

图23 MUT和RT方法检测上表面裂纹缺陷结果

检测结果为:

在MG-AUT中的West-Group2通道、East-Group2通道和TOFD-132 mm-1通道中均有上表面裂纹缺陷的显示。

在West-Group2通道:测其长度为33 mm,深度为3 mm,幅度为DAC+8.2dB,处于Ⅲ区。在TOFD-132 mm-1通道:测量其长度为34 mm,深度为0 mm,自身高度为9.8 mm。

从正面检测未发现上表面裂纹缺陷。采用K1探头从反面检测:测量其长度为40 mm,深度为129 mm,幅度为SL+5 dB,位于Ⅱ区。采用K1.5探头检测:测量其长度为36 mm,深度为127 mm,幅度为SL+8 dB,位于Ⅱ区。

RT底片上显示其长度为35 mm。

检测结果分析如下:

① MG-AUT、MUT及RT三种检测方法均能检测出上表面裂纹缺陷。

② 在TOFD-132 mm-1通道上上表面裂纹缺陷显示的直通波断开,可判断为表面开口缺陷,但不能判断出该缺陷是来源于焊缝上还是母材上,以及位于焊缝哪一侧。

③ 表面裂纹缺陷在West-Group2通道和East-Group2通道上有显示,说明该缺陷位于焊缝中心附近;该缺陷深度为3 mm,来自于焊缝上表面。在West-Group2通道上测量该缺陷距焊缝中心线为11.3 mm,说明位于East探头侧。

④ 对TOFD-132 mm-1通道测量,按JB/T 4730.10-2010评定为Ⅲ级。对West-Group2通道测量的结果,按JB/T 4730.3-2005评定为Ⅲ级。对MUT测量结果,按JB/T 4730.3-2005评定为Ⅰ级。

3检测方法对比

3.1TOFD方法优缺点

3.1.1优点

TOFD方法不受缺陷的走向影响,故检出率较高。测量缺陷自身高度准确可靠。表面直通波和底面反射波断开或变形时,可判为开口形缺陷。

3.1.2缺点

TOFD方法在被检件上下表面存在盲区,存在“透声”现象。采用非平行扫查时,无法确定缺陷位于焊缝的哪一侧,给焊缝返修增加难度。

3.2PE方法的优缺点

PE方法对缺陷的检出无一漏检。MUT采用单一角度的声束检测,PAUT采用多种角度的声束检测。但PE方法受缺陷的走向、缺陷的尺寸、声束的角度及标准的阈值等影响,使得某些不合格缺陷未达到判废要求。

3.3AUT和MG-AUT方法的优缺点

3.3.1优点

(1) 采用PA技术中线形扫描或扇形扫描与TOFD技术组合检测焊缝。

(2) 容易判定缺陷的位置,并能估判缺陷的性质。

(3) 采用PE方法与TOFD方法综合评定缺陷,提高了评定缺陷的准确性及检测结论的科学合理性。

(4) 检测速度快,效率高,降低了劳动强度。

3.3.2缺点

(1) 采用分区法进行检测,应用的空间有限。AUT方法适用于母材厚度为6~50 mm环向焊缝的检测,MG-AUT方法适用于母材厚度为12~150 mm环向焊缝的检测。

(2) 调试复杂,对检测人员素质要求高。

3.4RT方法的优缺点

RT方法对缺陷显示直观、容易定性。但限于检测方法的局限性、射线束的角度以及缺陷的尺寸,RT方法无法检出填充区层间未熔合缺陷。

4结语

从实际应用看,每种检测方法都有其局限性,如RT方法对线形和面积型缺陷不敏感,检出率低;PE方法对体积型缺陷检出率不高且受缺陷方向影响;TOFD方法存在检测盲区、缺陷定位及评定困难等缺点。只有将PE方法和TOFD方法组合应用才能合理地分析评定缺陷和减少不必要的返修,同时又能极大地提高检测效率。

综上所述,采用AUT、MG-AUT方法明显优于单独使用PE检测方法或TOFD检测方法。因此,使用AUT、MG-AUT方法,能保证工件环向对接焊缝的缺陷检出率和检出效果。

参考文献:

[1]李衍.管焊缝相控阵超声工程临界评定[J]. 中国特种设备安全,2015(1):23-27.

[2]JB/T 4730.10-2010承压设备无损检测-衍射时差法超声检测[S].

[3]JB/T 4730.3-2005承压设备无损检测[S].

[4]SY/T 0327-2003石油天然气钢质管道对接环焊缝全自动超声波检测[S].

Combination of Pulse-echo and TOFD Techniques in Circumferential Butt Weld Inspection

TIAN Guo-liang1, SUN Lei2

(1.Huludao Special Equipment Supervision and Inspection Institute, Huludao 125001, China;2.Anhui Jinli Energy Technology Development Co., Ltd., Hefei 231281, China)

Abstract:The characteristics and theory of combination of pulse-echo (PE) and time of flight diffraction (TOFD) techniques are shown in this paper. The application of this combination in circumferential butt weld inspection is introduced either. Compared with the inspecting results of some other inspection methods to the same preset defects, present defect evaluation is more reasonable with higher inspection efficiency and lower labor intensity. The combination of PE and TOFD techniques is not only quite valuable for product quality control in a more economical and reliable way, but also is guaranteed to defect inspection rate and detection effect.

Key words:Pulse-echo; TOFD; Combined inspection method; Circumferential butt weld; Preset defect

收稿日期:2015-10-18

作者简介:田国良(1971-),男,高级工程师,主要从事长输管道和锅炉压力容器无损检测工作。通信作者:田国良,E-mail: tianguoliang0413@126.com。

DOI:10.11973/wsjc201605013

中图分类号:TG115.28

文献标志码:B

文章编号:1000-6656(2016)05-0049-09