汽车座椅骨架机械手焊接的工装夹具技术优化分析

2016-06-04梁磊徐敬超

梁磊+徐敬超

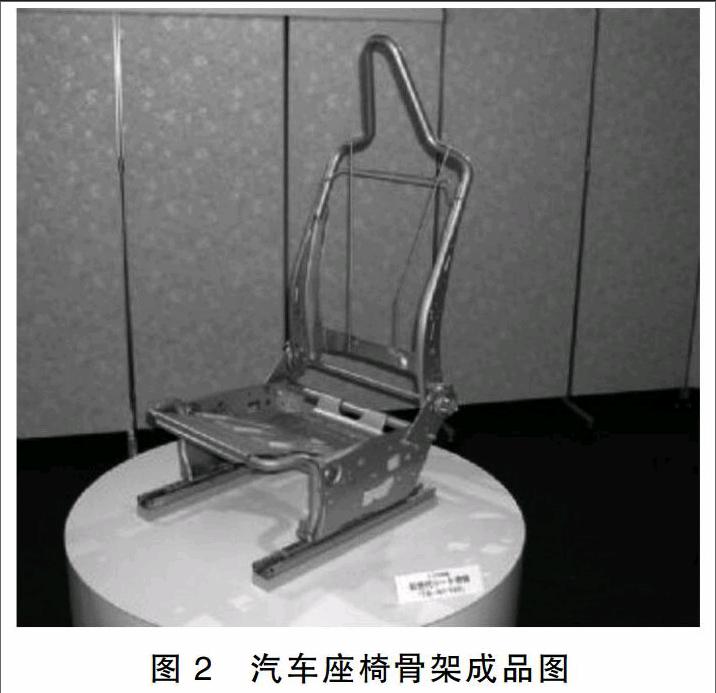

摘 要:随着改革开放之后我国国民经济取得高速发展,人民群众的物质财富也得到有效的积累,因此使得各种商品及服务的销售情况出现大幅度上升。汽车企业在近些年的发展过程中呈现出逐步扩大的趋势,人均汽车拥有量也在逐年提升,导致人们对于汽车的相关配套服务的要求越来越高。汽车座椅的骨架焊接作为开发环节的重要组成部分,工装夹具技术在其中的作用尤为重要,其能够最大程度上焊接工作的精确性和高效性。本文主要对汽车座椅焊接环节中的工装夹技术进行分析和研究,探讨夹具的设计流程,同时阐述和分析其在生产环节和调试环节的方式,以保障能为相关工作提供必要的参考和经验。

关键词:汽车座椅骨架;机械手焊接工艺;工装夹具技术;技术优化

中图分类号: U463 文献标识码: A 文章编号: 1673-1069(2016)14-195-2

0 引言

汽车行业作为我国工业制造环节中的重要支柱性产业,在国民经济发展中占有重要的作用和地位,同时也是现代人生产、生活不可或缺的必备工具。在汽车的驾驶过程中,座椅的舒适程度对于实用效果具有非常重要的影响,同时也是保证用户安全的重要因素。因此要求在焊接过程中必须提升操作的质量和效率,而现代化的气动自动装置夹具能够有效提升座椅骨架焊接过程中的精确性,提升整个汽车的整体适驾程度和耐用程度。

1 工装夹具的具体设计流程

1.1 确定适宜的设计工艺

在对气动自动化夹具设计技术进行确定的过程中,首先应该对相关夹具所需要生产的骨架进行结构细化和分析,根据骨架的结构确定相关的机械手焊接技术,从而达到优化自动化夹具技术的效果。在目前国内的相关工艺中,主要的软件包括UG、CATIA等软件,主要的方式是运用图像导入技术实现对各个骨架的各个构件进行分析和研究。此外,在整体设计环节,还需要将自动化工装夹具和产业工人进行系统性培训和沟通,全面掌握实际生产环节面临的问题,同时根据座椅骨架的复杂性和机械操作的难易程度对相关技术进行修正和改良,通过有限元分析的原则,保证整个设计方案达到最优化的效果。

1.2 对工装夹具构建的优化设计

夹具的主要构建包括联动环节、夹具环节以及调节环节等部分,由于自动化夹具本身的特点,因此在设计过程中应该充分考虑座椅焊接座椅骨架的摆放位置和放置空间,而无须考虑工人操作的空间,因此可以最大程度提升夹具环节的空间使用情况,提升座椅制造的精确性和高效性。在调节环节主要包括转向、翻转以及夹具松紧调节的构件等,其在设计过程中需要满足整体焊接过程中的机械臂要求,同时可以保证焊接环节的顺利、流畅进行。

1.3 三维建模技术方面的设计内容

在自动化夹具的主体和辅助性设备设计完成之后,就需要通过UG、CAITA等优化型辅助软件进行三维建模工作。在建模的过程中,需要采用标准化元件进行构建,同时需要满足流水线式的生产需求。在三维建模的过程中,通过充分利用有限元分析的方式,对夹具的相关工作环节进行分析和研究,总结出存在的问题和不足,进行进一步的优化设计方案,从而全面提升夹具设计环节的实用性和高效性,保证符合大规模生产的基本需求。

1.4 完成对设计方案的修正和校对工作

在设计方案修改完毕之后,应该根据三维建模的具体装备情况对设计方案进行系统性校对和修改工作,主要是通过校对夹具各部分结构的合理性、实际焊接环节中夹具的固定性和稳定性、操作空间能否满足机械手焊接的实际需求等方面进行分析。在经过对设计方案校对之后,确保在准确无误的基础上,进行设计图纸的打印工作,然后将其送往生产加工企业进行相关的座椅骨架加工工作。

2 在焊接环节的工装夹具设计优化内容

使用机械臂对焊缝进行自动焊接工作,要求待焊部分在焊接过程中能够准确稳定的完成定位和夹紧工作。因此对工装夹具的设计合理性提出了更高的要求,这也是保证焊接精度和质量的关键所在。工装夹具系统通过柔性孔系组合的方式实现对工件定位和夹紧工作。夹具一般由标准化、系统化的模块构成,且模块之间的链接、压缩以及固定环节都是通过孔为基本单位进行完成,通过锁紧销实现快速锁紧的目标。在模块和模块之间通过工件的实际大小进行调整夹具可以根据相关功能划分为基础件、支撑件、定位件以及组合件等部件。

在工装夹具的设计方面,首先应该对产品的图纸进行深化和分析,根据具体的工艺需求和关键的尺寸要求确定定位的具体情况,从而确定各部件的压缩方式和定位方式。然后对焊接环节进行分析,尽可能保证较多的焊接面位于统一平面之上,在朝下一面的焊接过程中,保证位置设置较高,确保机械臂焊枪能够伸入下方进行焊接工作。同时还需要考量组装顺序和人工操作的便捷性。从而实现一次装卡就能实现全部焊接的需求,减少多次操作带来的误差。为防止焊接环节出现变形,在定位点的选择方面需要调整垫片的位置,做好相关的调整工作。

3 汽车座椅骨架机械手焊接的工装夹具的调试技术

在自动化夹具加工完成之后,生产人员需要根据相关数据参数进行夹具的调试工作,主要的方法是通过三维建模数据、装配图参数等进行分析和调试。针对夹具的实际操作情况检测各构件的尺寸能否达到预期效果、保证数模的尺寸、预期效果能够符合实际需求,最后在完全确认数据之后,开始试焊工作。

试焊技术主要是在座椅各部件环节和固定的过程中对配件进行固定性和夹紧性测试,对于不符合要求的构建进行及时调整和更换,确保整体设备的工作效率。在试焊完成之后,应该针对三维坐标测量之后的座椅进行总体性考量,重点对各细节进行分析和检测,保证焊接尺寸符合标准要求。同时还应对座椅骨架的安装孔进行检测和分析,保证误差在公差范围之内,并确保安全带和支座结构的高度符合汽车的整体设计需求。如果测试结果为满足骨架的基本需求,应该及时对夹具进行基数调整,保证成品符合汽车的生产需求。

4 结束语

汽车座椅的骨架作为汽车整体支撑的重要组成部分,也是保证汽车舒适程度的有效部件。随着现代化自动生产技术的发展,汽车行业使用工装夹具的范围也在日益凸显,使得工装夹具在骨架焊接方面的作用日益显著。优化夹具系统和焊接系统,能够保证企业在生产和设计环节的质量,提升夹具使用过程的稳定性,保证了整个工作的精确性。

参 考 文 献

[1] 范军.汽车座椅骨架焊接夹具设计与制造研究[J].大科技,2015(9):240-241.

[2] 汤斌根.全顺汽车座椅骨架脚板平面度超差的原因及控制工艺措施[J].大科技,2015(9):222-224.

[3] 林中坚.汽车座椅激光焊接工艺研究介绍[J].汽车零部件,2014(1):53-58.

[4] 陈国辉,胡国雨,陶渊亮,等.机器人点焊在汽车座椅骨架焊接的应用[J].汽车零部件,2012(11):95-97.