不同前导叶时序位置下离心泵内压力脉动特性研究

2016-06-03卢金玲徐益荣冯建军罗兴锜

邓 佳,卢金玲,徐益荣,冯建军,罗兴锜

(1 西安理工大学 水利水电学院,陕西 西安 710048;2 西安热工研究院有限公司,陕西 西安 710054;3 乌海电业局,内蒙古 乌海 016000)

不同前导叶时序位置下离心泵内压力脉动特性研究

邓佳1,2,卢金玲1,徐益荣3,冯建军1,罗兴锜1

(1 西安理工大学 水利水电学院,陕西 西安 710048;2 西安热工研究院有限公司,陕西 西安 710054;3 乌海电业局,内蒙古 乌海 016000)

[摘要]【目的】 寻找前置导叶的最佳时序位置,提高离心泵的综合性能。【方法】 以某低比转速单级离心泵为研究对象,采用RNG k-ε湍流模型,对设计工况下前置导叶相对径向导叶在4种不同时序(前置导叶相对周向旋转0°、15°、30°、45°)位置下离心泵内部流动进行了三维黏性非定常数值模拟。【结果】 随着前置导叶时序位置的增大,时均扬程和时均效率均呈周期性波动,当时均扬程处于波峰时,时均效率处于波谷,当时均效率处于波峰时,时均扬程处于波谷,最大时均扬程比最小时均扬程高1%,最大时均效率比最小时均效率高1.43%;随着前置导叶时序位置的改变,离心泵的必需汽蚀余量先增大后减小,最大必需汽蚀余量比最小必需汽蚀余量高6%,前置导叶相对周向旋转45°时,必需汽蚀余量最小,空化性能最好;叶轮和径向导叶压力脉动的主频和幅值直接受时序效应的影响。【结论】 前置导叶的时序位置对离心泵的外特性、空化特性、振动特性等都有影响,综合比较分析4种时序位置下离心泵的性能差异,以前置导叶相对周向旋转45°时离心泵的水力性能最好。

[关键词]前置导叶;离心泵;叶轮;径向导叶;时序位置

时序位置是指变动转子/转子或静子/静子叶片的相对周向位置时,变化的尾迹涡会对下级叶排产生不同影响,叶轮机械的性能也随之改变的现象[1]。近年来,时序效应已经被广泛应用于气力机械[2],如轴流压缩机[3-4]、离心压缩机等[5]。国内外试验研究表明,转子之间适当的时序位置对于提高装置的综合性能有着重要作用[2]。相比于气力机械,一般情况下离心泵内流体的流速较低,但由于黏性较大[6-7],前置导叶尾缘的尾迹涡可能会对叶轮下游的后导叶处的流动产生影响,也存在一定的时序效应。刘厚林等[8]探讨了离心泵内导叶与隔舌的时序效应,结果表明导叶的时序位置对离心泵的扬程、效率和振动特性有很大的影响。Helmut等[9]采用数值和试验方法,研究了部分负荷下某低比转速离心泵内时序效应对离心泵扬程、效率、必需汽蚀余量和50%叶高处翼型尾部流场的影响,结果表明适当的时序位置有益于提高离心泵的扬程特性、空化特性和流动特性。对带有前置导叶的离心泵而言,通过改变前置导叶位置进行预旋调节来改变泵本身特性,从而进行工况调节是一种提高离心泵运行效率的有效方法[10-13]。但是,目前关于非均匀来流情况下,前置导叶与径向导叶时序效应对径流式水力机械性能影响的研究还很少见。

本研究以某带有前置导叶与径向导叶的离心泵为对象,对前置导叶与径向导叶在不同时序位置下离心泵的内部流场进行了数值模拟,分析了离心泵的外特性、空化特性、振动特性,以期为提高离心泵的综合性能提供参考。

1物理模型及计算方法

1.1物理模型

离心泵的基本参数:比转速ns=19.9,设计流量Q=137 m3/h,扬程H=90 m,转速n=2 980 r/min。前置导叶轮缘直径77 mm,叶片数为6,沿周向均匀布置,到叶轮进口的距离为235 mm。叶轮进口直径D1=154 mm,叶片数为12(3个长叶片、3个中长叶片、6个短叶片)。径向导叶叶片数为7。整个装置的物理模型如图1所示。定义前置导叶参考叶片和径向导叶参考叶片间的夹角为α,当α=0°时为初始位置(记为位置1),在前置导叶的一个栅距内,分别对前置导叶相对周向旋转0°、15°、30°、45° 4个Clocking(时序)位置的内部流动进行分析,以下简称位置1、2、3、4,分别用CL1、CL2、CL3、CL4表示,如图2所示。

图 1 离心泵研究装置的物理模型

为研究不同时序位置下离心泵内部压力脉动的变化,在叶轮和径向导叶取监测点,具体位置如图3所示,其中叶轮长叶片(L)、中长叶片(M)、短叶片(S)的压力面各取9个监测点,因为中长叶片和短叶片表面监测点的分布与长叶片类似,因此图3只标出了长叶片表面的监测点,同时在径向导叶头部取3个监测点。

图 3 叶片表面和径向导叶头部监测点的分布

1.2数值模拟方法

本研究的计算域包括进口弯管、前置导叶、叶轮、径向导叶、出口管,选取从进口弯管到出口管的整台泵内部流道进行分析,并延长进、出水管的长度为其管道直径的10倍[14]。前置导叶由于叶片形状近似三角,故采用自适应性很强的非结构网格,其他结构均采用结构化网格。为提高计算精度,对前置导叶、叶轮和径向导叶及各部件之间交界面等有信息交换的区域进行网格局部加密[15],网格总数约为262万个。

计算中,给定进口压力与出口质量流量,所有壁面采用绝热无滑移边界条件。先进行各时序位置的定常计算,将定常计算的结果作为非定常计算的初始值,然后进行各时序位置下的非定常计算。非定常计算的时间步长为叶轮旋转周期的1/360,即每个时间步长内叶轮旋转1°,实际时间步长为Δt=60/360n=5.59×10-5s。

2结果与分析

2.1外特性比较

一般采用时均扬程和时均效率反映离心泵的外特性。时均扬程和时均效率根据下式计算:

(1)

(2)

式中:H为时均扬程;Hi为第i步的扬程;η为时均效率;ηi为第i步的效率;i的取值为1~360。定义:H/H1为扬程系数,其中H1为CL1时序位置的时均扬程,用扬程系数表示时均扬程的变化情况。

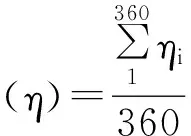

根据非定常计算结果,得到前置诱导轮离心泵模型在4种时序位置下时均扬程和时均效率的外特性曲线如图4所示。

图 4 不同时序位置下离心泵的外特性曲线

由图4可见,随着时序位置的增大,时均扬程和时均效率均呈周期性波动,当时均扬程处于波峰时,时均效率处于波谷,当时均效率处于波峰时,时均扬程处于波谷。在时序位置3时,离心泵时均扬程最高,扬程系数最大,为1.004,时均效率最低,为70.68%。位置2时,离心泵时均效率最高,为 71.70%,时均扬程最低,扬程系数最小,为0.994。其中最大扬程系数比最小扬程系数高1%,最大时均效率比最小时均效率高1.43%。

2.2空化性能分析

图5为不同时序位置下叶轮的必需汽蚀余量NPSHr的变化曲线。图5显示,前置导叶的时序位置对离心泵的空化性能有很大影响,随着前置导叶时序位置的增大,离心泵的必需汽蚀余量先增大后减小。必需汽蚀余量越大,离心泵发生空化的可能性相对越大,空化性能越差。由图5可知,在时序位置2(即α=15°)时,NPSHr值最大,离心泵的空化性能最差;时序位置4时,NPSHr最小,故空化性能最好。

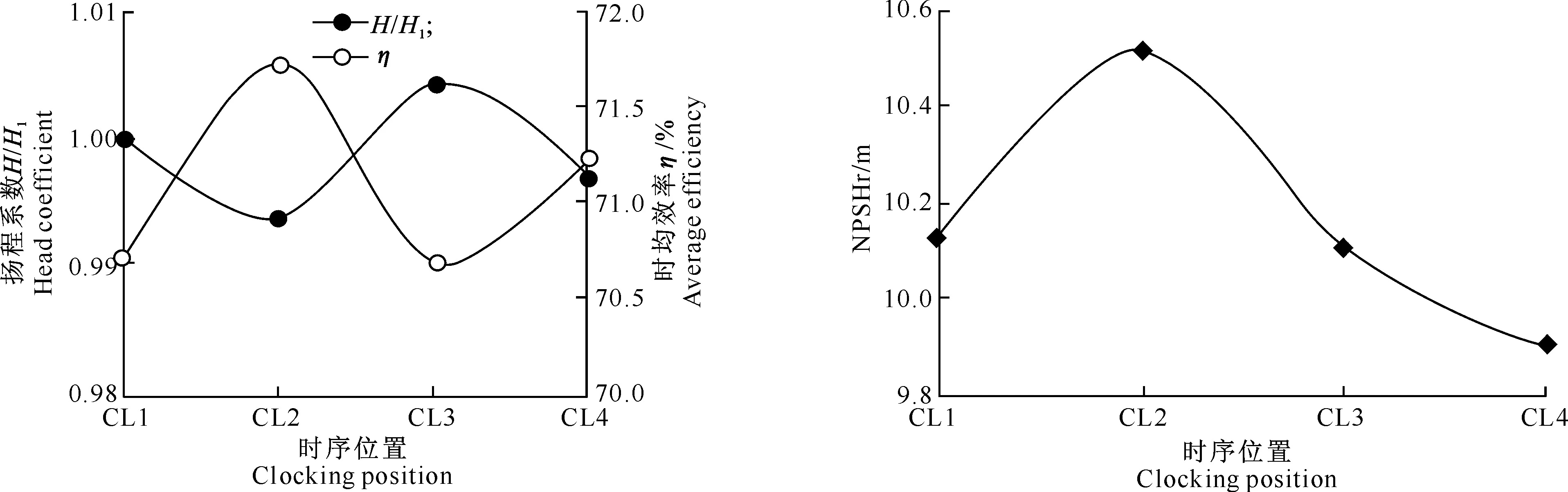

2.3不同时序位置压力脉动特性分析

根据非定常数值计算结果,提取各监测点压力值,采用Origin软件进行快速傅里叶变换(FFT),对各监测点进行压力脉动频谱分析。图6为不同时序位置下叶轮长叶片50%叶高处各监测点的压力脉动频域图。由图6可见,4种时序位置下,头部点Lp2压力脉动的最大幅值出现在叶频150 Hz处(约为3倍的轴频,轴频=2 980/60≈50 Hz),中部和尾部点Lp5、Lp8的压力脉动最大幅值出现在叶频594 Hz处(约为12倍的轴频)。随着幅值的增大,次频越来越少。同一监测点,在位置2时压力脉动的最大幅值最小,其次是位置4、位置3,位置1处压力脉动最大幅值最大。从叶片头部到尾部,最大压力脉动幅值先增大后减小。头部点Lp2处次频数非常少,靠近叶片中部和尾部处次频数量越来越多,这可能是因为叶轮头部只有长叶片,流场相对简单,到了中部和尾部,相继出现了中长叶片和短叶片,中长叶片和短叶片的通过频率对流场的脉动有影响,因而次频变多。

图 6不同时序位置下叶轮长叶片50%叶高处压力脉动频域图

Fig.6Pressure fluctuations of long blade at 50% blade height at different clocking positions

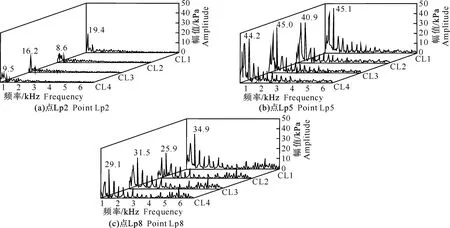

图7为时序位置2、位置3和位置4处叶轮长、中、短叶片压力面靠近头部50%叶高处监测点Lp2、Mp2、Sp2的压力脉动频域图。由图7可见,前置导叶的时序位置对叶轮压力脉动的主频和幅值都有影响。从长叶片头部到短叶片头部,压力脉动的最大幅值越来越大,次频越来越多,次频的幅值也越来越大,这可能是因为叶轮头部只有长叶片,流场相对简单,到了中部和尾部,相继出现了中长叶片和短叶片,中长叶片和短叶片的通过频率对流场的脉动有影响,因而次频变多,说明压力脉动在叶轮内具有传递性,叶轮内的流态越来越复杂。长叶片头部监测点最大幅值的主频为3倍轴频;中长叶片头部监测点Mp2在位置2和位置4处的主频为3倍轴频,在位置3处为12倍轴频;短叶片尾部监测点的主频为6倍轴频。位置2处各监测点的压力脉动最大幅值比位置4处小1%~9%。综上分析,位置2处叶轮压力脉动频域特性相对最好,位置4次之,位置3最差。

图8为时序位置2、位置3和位置4处扩压器叶片头部压力脉动频域图。由图8可见,从轮毂到轮缘最大压力脉动幅值先增大后减小,至轮缘处达到最小。扩压器头部压力脉动最大幅值在位置2处相对最大,其次是位置4,位置3处相对最小。靠近轮毂点P1在位置2和3处最大压力脉动的主频为70 Hz,位置4处点P1和P2最大压力脉动幅值的主频为34 Hz左右,相对比较接近轴频,易发生共振。4~6 kHz的高频区域,次频较多。综上分析,位置3处扩压器压力脉动频域特性相对最好,位置4次之,位置2最差。

图 7 不同时序位置下叶轮50%叶高处压力脉动频域图

图 8 不同时序位置下扩压器叶片头部压力脉动频域图

3结论

(1)前置导叶时序位置对离心泵的性能有很大影响。随着时序位置的增大,时均扬程和时均效率大致呈周期性波动。在前置导叶相对周向旋转30°的时序位置3处,离心泵时均扬程最高,扬程系数最大,为1.004,时均效率最低,为70.68%;在前置导叶相对周向旋转15°的时序位置2处,离心泵时均效率最高,为71.70%,时均扬程最低,扬程系数最小,为0.994。

(2)随着前置导叶相对径向导叶之间夹角的增大,离心泵的必需汽蚀余量先增大后减小,在前置导叶相对周向旋转45°的时序位置4处,NPSHr最小,离心泵的空化性能最好。

(3)时序位置对叶轮和径向导叶压力脉动的幅值和主频都有影响。时序位置2时,叶轮的压力脉动特性最好,时序位置4次之,时序位置3最差。时序位置3处,扩压器压力脉动频域特性相对最好,时序位置4次之,时序位置2最差。

综合分析不同时序位置下离心泵的外特性、空化特性、振动特性,以前置导叶相对周向旋转45°的时序位置4时离心泵的水力性能最好。

[参考文献]

[1]姜华,席光,张炜,等.离心压缩机静叶间时序效应的实验研究 [J].工程热物理学报,2009,30(6):964-966.

Jiang H,Xi G,Zhang W,et al.Experimental investigation of stator clocking in a centrifugal compressor [J].Journal of Engineering Thermophysics,2009,30(6):964-966.(in Chinese)

[2]侯安平,周盛.轴流式叶轮机时序效应的机理探讨 [J].航空动力学报,2003,18(1):70-75.

Hou A P,Zhou S.Probe into the mechanism of clocking effect in turbomachinery [J].Journal of Aerospace Power,2003,18(1):70-75.(in Chinese)

[3]Smith N R,Key Nicole L.Vane clocking effects on stall margin in a multistage compressor [J].Journal of Propulsion and Power,2013,29(4):891-898.

[4]Stading J,Wulff D,Kosyna G,et al.An experimental investigation of stator clocking effects in a two-stage low_speed axial compressor [C]//ASME 2011 turbo expo:Turbine technical conference and exposition,GT2011.3 Park Avenue,New York,United States:American Society of Mechanical Engineers,2011:1563-1574.

[5]席光,刘磊,姜华,等.离心压缩机级内静叶时序效应的数值研究 [J].工程热物理学报,2008,29(9):1495-1498.

Xi G,Liu L,Jiang H,et al.Numerical investigation of stator clocking in a centrifugal compressor [J].Journal of Engineering Thermophysics,2008,29(9):1495-1498.(in Chinese)

[6]Wang D A,Chao C W,Chen J H.A miniature hydro-energy generator based on pressure fluctuation in Kármán vortex street [J].Journal of Intelligent Material Systems and Structures,2013,24(5):612-626.

[7]Monnier B,Naguib A M,Koochesfahani M M.Investigation of the wake vortex pattern of rigid and flexible airfoils undergoing harmonic pitch oscillation [C]//51st AIAA aerospace sciences meeting including the new horizons forum and aerospace exposition 2013.United States:American Institute of Aeronautics and Astronautics Inc,2013.

[8]刘厚林,崔建保,谈明高,等.离心泵内部流动时序效应的CFD计算 [J].农业工程学报,2013,29(14):67-73.

Liu H L,Cui J B,Tan M G,et al.CFD calculation of clocking effect on centrifugal pump [J].Transactions of Chinese Society of Agricultural Engineering,2013,29(14):67-73.(in Chinese)

[9]Helmut B,Helmut J,Hoi Y,et al.Numerical simulation of low specific speed American petroleum institute pumps in part-load operation and comparison with test rig results [J].Journal of Fluids Engineering-Transactions of the ASME,2012,134(2).

[10]桂邵波,曹树良,谭磊,等.前置导叶预旋调节离心泵性能的数值预测与试验 [J].农业机械学报,2009,40(12):101-106.

Gui S B,Cao S L,Tan L,et al.Numerical simulation and experiment of inlet guide vane pre-whirl regulation for centrifugal pump [J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(12):101-106.(in Chinese)

[11]Tan L,Cao S L,Gui S B,et al.Hydraulic design and pre-whirl regulation law of inlet guide vane for centrifugal pump [J].Science China Technological Sciences,2010,53(8):2142-2151.

[12]Tan L,Zhu B S,Cao S L,et al.Influence of prewhirl regulation by inlet guide vane on cavitation performance of a centrifugal pump [J].Energies,2014,7(2):1050-1065.

[13]谭磊,曹树良,桂邵波,等.带有前置导叶离心泵空化性能的试验及数值模拟 [J].机械工程学报,2010,46(18):177-182.

Tan L,Cao S L,Gui S B,et al.Experiment and numerical simulation of cavitation performance for centrigual pump with inlet guide vane [J].Journal of Mechanical Engineering,2010,46(18):177-182.(in Chinese)

[14]Li Y Z,Fan Y Z,Liu S H,et al.Numerical simulation on casing modification of a boiler water circulation pump [C]//26th IAHR symposium on hydraulic machinery and systems-session 5:Application in industries and in special conditions.Temple Circus,Temple Way,Bristol,BS1 6BE,United Kingdom:Institute of Physics Publishing,2012.

[15]Lin H L,Liu M M,Dong L,et al.Effects of computational grids and turbulence models on numerical simulation of centrifugal pump with CFD [C]//26th IAHR symposium on hydraulic machinery and systems-session 4:Advances in computational and experimental techniques.Temple Circus,Temple Way,Bristol,BS1 6BE,United Kingdom:Institute of Physics Publishing,2012.

Effect of clocking position of front guide vane on pulsation characteristic of pressure in centrifugal pump

DENG Jia1,2,LU Jin-ling1,XU Yi-rong3,FENG Jian-jun1,LUO Xing-qi1

(1InstituteofHydrologyandWaterResources,Xi’anUniversityofTechnology,Xi’an,Shaanxi710048,China;2Xi’anThermalPowerResearchInstituteCo.,Ltd,Xi’an,Shaanxi710054,China;3WuhaiPower,Wuhai,InnerMongolia016000,China)

Abstract:【Objective】 This paper aimed to obtain the optimal clocking position of front guide vane to improve the overall performance of centrifugal pump.【Method】 A low specific speed single-stage centrifugal pump was selected and three-dimensional viscous unsteady numerical simulation was conducted using RNG k-epsilon turbulence model to investigate the internal flow of centrifugal pump when front guide vane was at different clocking positions relating to diffuser (the relative circumferential rotations were 0°,15°,30°,and 45°,respectively).【Result】 With the increase of clocking position of front guide vane,the time average head and efficiency waved cyclically.When the time average head was at peak,the time average efficiency was at trough.The maximum time average head was 1% higher than its minimum while the maximum time average efficiency was 1.43% higher than its minimum.With the change of clocking position,necessary net positive suction head (NPSHr) increased first before decreasing.The maximum NPSHr was 6% higher than the minimum.When the angle between reference blade of front guide vane and reference blade of diffuser was 45°,NPSHr decreased and pump obtained the best cavitation performance.Pulsation frequency and amplitudes of impeller and diffuser were also directly affected by clocking position.【Conclusion】 The external characteristic,cavitation and vibration characteristics were affected by clocking position of front guide vane.After comparative analysis,an angle of 45° between reference blade of front guide vane and reference blade of diffuser was the optimal.

Key words:front guide vane;centrifugal pump;impeller;diffuser;clocking position

[文章编号]1671-9387(2016)01-0217-06

[中图分类号]TH311

[文献标志码]A

[通信作者]卢金玲(1975-),男,河北衡水人,副教授,博士,主要从事叶轮机械内部流动数值分析、试验测试与优化设计研究。

[作者简介]邓佳(1990-),女,陕西西安人,在读硕士,主要从事流体机械内部流动特性分析研究。

[基金项目]国家自然科学基金项目(51279160);陕西省教育厅专项科研计划项目(11JK0731);教育部博士点基金项目(20126118130002);陕西省百人计划项目(2012)

[收稿日期]2014-05-23

DOI:网络出版时间:2015-12-0214:2510.13207/j.cnki.jnwafu.2016.01.032

网络出版地址:http://www.cnki.net/kcms/detail/61.1390.S.20151202.1425.064.html

E-mail:dengjia198912@sina.com

E-mail:jinling_lu@163.com