螺杆式空压机变频控制与余热回收改造

2016-06-02李强

李 强

(安徽金安矿业有限公司)

螺杆式空压机变频控制与余热回收改造

李强

(安徽金安矿业有限公司)

摘要针对矿用螺杆式空压机的工作特点和能耗现状,介绍了变频节能改造技术与余热回收利用技术在螺杆式空压机中的应用。通过金安矿业磨选车间4台螺杆式空压机组的应用,分析了两项节能改造带来的经济效益。

关键词螺杆式空压机变频控制余热回收节能

空气压缩机是将电动机的机械能转换成气体压力能的装置,在矿山、冶金、机械制造等行业主要用作风动设备、风动工具、气力输送和吹扫等。螺杆式空压机结构紧凑、工作可靠、使用寿命长,在各工况企业的应用最为广泛。根据螺杆空压机使用调查,发现大功率的能耗系统实际运行效率普遍较低,能量浪费现象严重,主要体现在空压机的空转运行和机械做功产生热量的浪费。因此,开展螺杆式空压机变频节能和循环利用改造,将有助于提高空压机的使用效率,使企业节能减耗与降本增效。

1变频节能改造

1.1变频原理

普通螺杆空压机的工作分为吸气、压缩、输送与喷油、排气4个过程,进气控制阀用于控制空压机的吸气量。由于用气设备的工作周期或生产工艺的需求,实际生产过程中的用气量经常发生波动,造成空压机频繁加载、卸载运行,而空压机电机则一直处于恒速的工频运转状态,导致空压机经常处于空载、部分负载的低效率运行状态[1],造成大量的能源浪费,且加剧设备的机械磨损。变频控制的原理则是通过改变电动机的转速,控制空压机单位时间内的排气量,进而控制管路压力,实现节能的目的。

螺杆式空压机排气量与电动机转速成正比:

(1)

式中,Qf为变频状态下的排气量;Qe为额定状态下的排气量;nf为变频状态下的转速;ne为额定状态下的转速。

根据交流异步电动机的转速和电源频率之间的关系式:

(2)

式中,n为电机转速;s为电机转差率;f为电源频率;p为电机绕组的极对数。

在交流异步电动机中,p为定值,s基本不变,电动机转速和电源频率成正比,改变电源频率就可改变电机的转速,进而改变空压机的排气量,实现变频调速。

1.2变频控制方法

根据电磁感应原理,单位时间内的磁通量变化会引起电动势的变化,电动机主磁通

(3)

式中,U为电机定子输入电压,即变频器的输出电压;f为电源频率;N为定子绕组匝数,为常数。

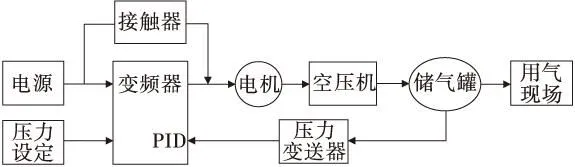

如果保持U/f恒定,即可保证磁通Φm不变,改变电机定子的输入电压,就可调节电动机的频率,实现对电机转速的调节,这种控制方式为恒压频比控制方式,也可称为恒磁通控制方式[2]。螺杆式空压机变频调速技术的控制系统原理如图1所示。

图1 恒压频比变频控制系统

在实际操作中,变频调速系统将空压机排气压力作为控制对象,在储气罐的压缩空气入口处引出一条支路,安装压力变送器,用于实时测定系统的压力值。测定的压力值被反馈到PID调节器,将其与系统的压力设定值比较,得出两者的压力差值,变频器根据压力差值输出相应频率和电压幅值的交流电,在电动机上实现相应的转速。为了预防变频控制系统发生故障,一般还需配置一套工频系统,在应急模式下采用。变频、工频两套控制系统可实现自由切换,以保证空压机的正常运行。

1.3变频改造的效果

普通螺杆式空压机变频节能改造后,即可按照实际生产所需要的排气压力决定电动机转速,电机输出功率得到有效调节,无需再做无用功,同时消除了空压机的空载能耗,达到节能的目的。从实际的改造效果来看,改造后的节电率普通提高20%以上。以磨选车间4台75 kW并联螺杆空压机组为例,每天工作20 h,每年工作300 d,电费为 0.8元/kWh,假设改造后节电率为20%,则年节约电费为28.8万元,1 a即可收回投资改造费用。另外,空压机变频改造后还具有提高压缩空气品质、延长空压机使用寿命、降低噪音,改善运行环境等效果。

2空压机余热回收

2.1余热来源

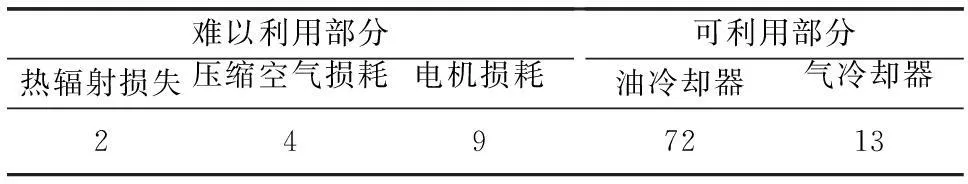

据不完全统计,全国用电量的10%以上都用于空压机的能源输入,普通螺杆式空压机输入电能的有用功部分(用作压缩空气势能的增加)仅占总能量的20%左右,无用功部分(机械做功产生的热能)占到总能量80%以上[3]。根据工程热力学分析,空压机工作产生的热量主要分布于以下几个部分,如表1所示[4]。

表1螺杆式空压机运行热量分布

%

由表1可见,空压机热能的大部分都是可利用

的,只是为保证空压机的正常运行,将其通过油冷却器和气冷却器散发到周围的环境中去。该部分热量称之为余热,如果能将这部分余热回收利用,如工人洗澡等生活用水、厂房采暖等生产用水的加热,既可提高能源利用率,又可以有效减少燃煤等燃料的供给,具有良好的经济、环境效益。

2.2余热回收

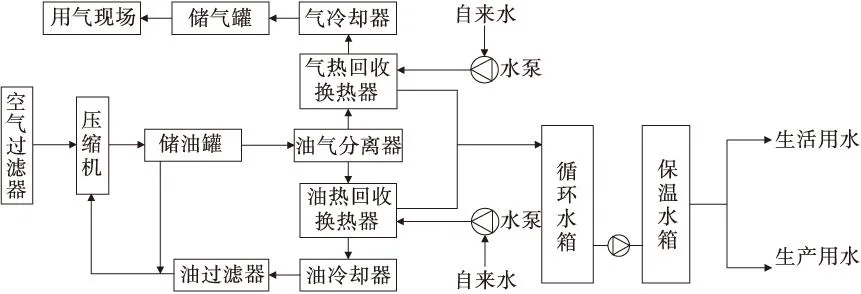

螺杆式空压机的工作流程为:空压机通过空气滤清器吸入空气并滤除灰尘和杂质,经进气控制阀进入到主机中。主、副螺杆通过合运动改变与主机的封闭容积,完成空气压缩过程,压缩过程中封闭腔内不断喷油,用于润滑和冷却螺杆,由此产生了高温高压油气混合物。油气混合物通过排气阀进入到油气分离器。由于机器工作温度环境的要求,高温高压油气混合物需被输送到各自的冷却器,其中压缩空气经气冷却器后被送到工作系统中,润滑油经油冷却器后返回到油路中循环利用。绝大多数热量均是通过油、气冷却器被挥发到周围空气中。

利用热能转换原理,对空压机的内部油、气冷却系统进行改造,并通过换热器将余热回收。高温高压油气温度为80~95 ℃[5],经油气分离器后,润滑油经油热交换器将热量传递给内部水源,压缩空气经气热交换器将热量传递给内部水源,热量回收率为85%。把空压机散发的热量通过换热器回收转换到水容器中,常温水吸收热量后,水温升高,同时降低空压机的运行温度,不仅提高了空压机的运行效率,延长其使用寿命,回收的热水还可用于生活、生产及其他需要的地方,余热回收方案如图2所示。

图2 空压机余热回收系统

2.3经济效益计算

以磨选车间4台75 kW、额定压力0.8 MPa并联螺杆空压机机组为例,每天工作20 h,平均排气压力0.65 MPa。

(1)每天回收的总热量。

Q1=860PNnηηFh=16 675 501kJ,

(4)

式中,Q1为可回收热量,kJ;PN为空压机额定功率,kW;η为热交换器回收效率;ηF为空压机的负载率;h为工作时间,h。

(2)每天产生的热水量。按水温20 ℃,热水使用温度50 ℃计算,每天可生产的热水量为:

(5)

式中,T为产生的热水量,t;Q为回收的热量,kJ;Δt为加热温差,℃;ηh为换热效率,%。

(3)节能费用。每天将120 t水加热30 ℃所需的标煤量为:

(6)

式中,Qb为标煤发热量,kJ/kg;η为燃煤锅炉热效率。

标煤价格按850元/t,每年按300个工作日计算,每年所需的标煤费用为242 250元。

与此同时,空压机余热回收系统还大幅减少了锅炉运行费用、减少CO2排放量等有益效果。

3结语

螺杆式空压机变频控制技术不仅节约了电能,还有效提高了设备的运行效率,延长了设备使用寿命;余热回收利用改造在改善空压机本身性能的同时,还可以变废为宝,节省能源消耗,减少热污染物的排放。以上两种节能改造效果明显,具有良好的经济社会效益,值得实施和推广。

参考文献

[1]聂书奎,黄光亮.浅析空气压缩机综合节能技术在煤矿的应用[J].矿山机械,2012(11):125-126.

[2]杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2001.

[3]陈鹏高,高宝华,任廷荣.空压机的节能改造[J].压缩机技术,2013(4):99-104.

[4]张武平.矿山空压机设备的经济运行[J].煤炭技术,2007(6):16-18.

[5]陆爱军,陈慈平,钱进.空压机余热应用实例[J].上海节能,2011(8):27-30.

(收稿日期2015-10-27)

李强(1969—),男,工程师,237000 安徽省六安市霍邱县范桥镇。