三丝清理机的使用与技术改造

2016-06-02朱建新

■ 朱建新

〔第八师136团加工厂,新疆石河子832000〕

三丝清理机的使用与技术改造

■朱建新

〔第八师136团加工厂,新疆石河子832000〕

近几年,纺织业的竞争日趋激烈,导致棉花市场的供需发生了很大变化。纺织企业越来越注重棉花的内在质量,尤其关注“三丝”对纺织产品质量影响。作为棉花加工企业应合理使用加工工艺及设备,尽量避免“三丝”混入皮棉。

136团对“三丝”清理工作非常重视。从采收前的棉田准备工作到采棉机进地采收、运输等采取一系列的措施,并且要求轧花厂在籽棉收购、棉场管理、设备管理及棉花加工中杜绝“三丝”。

一、车间管理

“三丝”问题主要产生在籽棉采摘环节,这就要求:一是采棉机进地前,必须清理田间、地头的地膜和滴灌带;二是采棉机进地之前连队领导认真检查棉田准备情况,滴管带头、水袋边必须埋好,地膜翘起的地方压埋好;三是要求采棉机驾驶员控制采棉头与地面距离必须保证在15cm以上,防止把地膜和滴灌带吸入采棉机;四是采棉机在田间地头给拖车卸棉时,首先把地膜、滴灌带清理干净,其次在拖车下面铺上白帆布,防止籽棉直接落到地面被残膜污染。

二、棉场管理

棉场工作人员除了卸花、盖花、清场等本职工作外,还要对卸下的棉花进行“三丝”拣拾;消防等其他人员在工作现场看到“三丝”也要自觉及时挑拣,并集中堆放到杂质桶中运出场外。

棉场管理应严格执行以下规定:1.禁止所有进入厂区的人员将衣服、帽子、围巾、手套等放在籽棉垛上,防止混入籽棉喂入设备污染皮棉;2.严禁工作人员在籽棉垛中睡觉,防止头发丝等“三丝”混入籽棉;3.严禁工人在籽棉垛旁边就餐,防止油污棉及壳皮塑料袋混入籽棉。

三、三丝清理设备

目前,各加工厂常见使用的三丝清理设备有南通华生、山东天鹅、邯郸金狮等厂家的三丝清理机。这几家企业生产的设备为提高棉花加工质量起到一定的作用。根据师市“绝三丝、提品质”的棉花加工目标和要求,在生产线上配套三丝清理机势在必行。目前第八师团场各加工厂使用的三丝清理机大多为第一代产品,为了适应市场需求,提高棉花加工质量,迫切需要对现有三丝清理机进行技术改造。

136团加工厂共有5条机采籽棉加工线,每条线上都配有三丝清理机。其中邯郸金狮第一代10 t三丝清理机8台,山东天鹅第二代15 t三丝清理机2台。这些设备清理大残膜和长“三丝”效果尚可,为提高品质起到一定的作用,但在清理小残膜、细小“三丝”时效果较差。鉴于此,必须对“三丝”清理机进行技术改造,为师市提出的“保长度、降短纤、绝三丝、提品质”打下稳固的基础。

(一)江苏华生三丝机(异性纤维重杂清理机)

2010年136团加工厂使用的该设备没有双通道缠绕系统,现在增加了双通道缠绕,它是采用密度和风力作用原理,对籽棉进行杂质清理。该设备为清理重杂、棉叶、三丝一体机,由双通道缠绕系统、喂入送花系统、沸腾系统、送风除尘系统、排杂系统等构成。籽棉从喂花系统进入双通道缠绕部,由喂花送花系统将籽棉抛射到沸腾系统。沸腾系统分三阶层,下层是重杂僵瓣分离区,中层是沸腾区,上层是三丝、轻杂、尘土排风区。籽棉在三个气层中均匀蓬松,干净籽棉由中层沸腾区快速吞吐,进入下道工序;重杂、轻杂与籽棉快速分离,重杂由闭风器排出机外,细碎、轻杂、“三丝”由管道送入除尘系统。三个区的功能转换均由变频调节风量、风压完成。

该设备清理重杂、轻杂和三丝效果较为明显,同时可对籽棉中的灰尘、碎小杂叶进行分离清理,减少了后续棉花加工设备因重杂造成的故障与损失,可与轧花生产线配套使用。设备的缺点是体积庞大,在旧生产线上改造有一定难度,只能装在地坑前,除尘困难,对环境的污染很大。建议厂家在不减少功能的前提下缩小体积,提高清杂效率。

(二)山东天鹅三丝机(异性纤维清理机)

136团加工厂的MY171-17机采棉生产线使用的是2台山东天鹅15 t三丝机。工作时能够缠绕残膜等三丝。该设备2013年安装时,技术人员为了使抛射的籽棉更均匀、蓬松,更有利于清除细小残膜三丝,对缠绕喂花部和籽棉抛洒空间进行了技术改造,扩大了空间。为了实现不停机快速清除缠绕辊三丝,技术人员将该部分改为双通道(一个通道有缠绕辊,另一通道为旁路),在籽棉走旁路时,可以对籽棉三丝进行缠绕清理,这样虽然实现了不停机快速清理缠绕辊三丝,但也造成走旁路的这部分籽棉没有经过三丝清理的工序,但仍会对加工质量产生影响。山东天鹅棉机为了提高设备运转率和清杂效率,对老三丝清理机进行了改造。

1.新老设备尘笼区别。

(1)驱动方式不同。老设备一台电机驱动两个尘笼,新设备两个电机分别驱动两个尘笼。(2)传动位置不同。老设备传动在风道内,新设备传动在风道外。(3)排杂方式不同。老设备异性纤维与风分离处采用压辊,新设备采用拨杂辊将杂质强行剥离尘笼,解决了因闭风不严而常常停转的问题。

2.缠绕部结构改进。

(1)清理方式改进。当籽棉经过缠绕部时,可实现对棉层双侧钩拉。(2)两套辊水平排列可移动,根据棉层厚度自由调整不堵塞,并且可更改通道。老设备缠绕辊不能移动,易堵塞,无双通道。(3)双重保护安全可靠。操作人员清理缠绕辊时,一是电气保护,两套缠绕辊两个电机分别驱动,互不影响;二是机械保护,缠绕辊停止后将保险插销插入主轴上,防止电机误动作引起伤害事故。

3.设两级带孔淌棉板。

两级带孔淌棉板分别设在缠绕辊下方和抛射辊后,籽棉在下落的同时可清除部分尘土、碎叶等细小重杂,不损伤棉纤维。

4.升级改造注意事项。

老线改造,是在原设备基础上改造与老工艺的进出口衔接。在衔接时最好不变动或改动的距离越近越好;设备的主框架最好不变动或在不影响结构强度的前提下进行改造;必须在不影响设备安全及人身安全的前提下对老设备进行技术改造,即:①不动基础,保证工艺正常运行,②不动其它设备及平台或少挪动设备,保证工艺畅通,③不影响其它设备使用及安全,保证安全通道畅通。

5.技术改造。

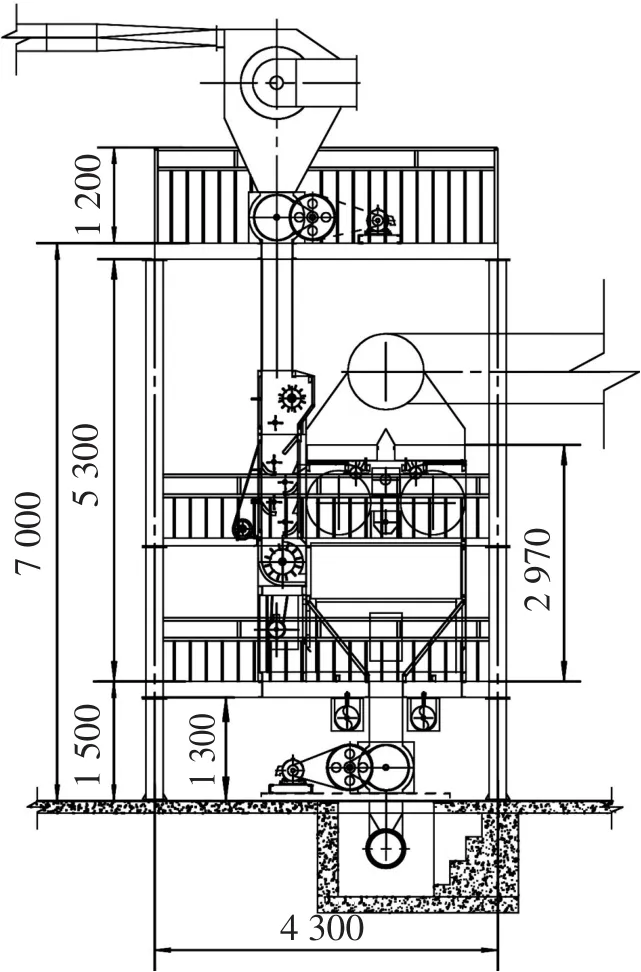

图1和图2是三丝清理机改造升级前与改造后设备各部位名称图。

图1 三丝清理机改造升级前各部位名称图

图2 三丝清理机改造升级后各部位名称图

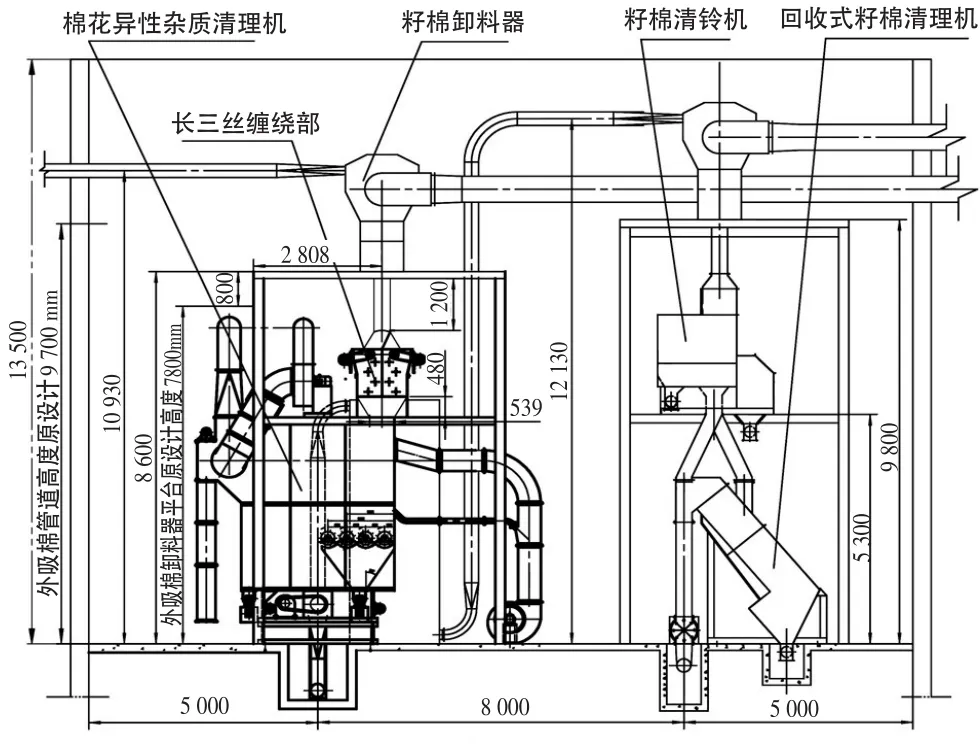

图3是136团加工厂171线平台高度5 600 mm的在线安装图。

图3 171生产线安装图

图4是三丝机改造升级后安装图,该图在抛洒辊出口处增加了可调导流板,它能够根据需要调整籽棉抛射角度,并且将籽棉均匀地抛洒在有效的沸腾空间,更有利于细小三丝与籽棉分离,而分离后的细小三丝由尘笼吸附排出机外。

图4 改造三丝机后171生产线安装图

(三)邯郸金狮三丝清理机(棉花异性杂质清理机)

136团加工厂4条线都配有邯郸金狮棉机的第一代10 t三丝清理机8台,轧季时在线使用。该机清理大残膜、长三丝效果不错,缺点是清理缠绕辊上大残膜、长三丝时必须停机清理,给轧花生产管理和提高皮棉加工质量及进度造成一定的困难,且清理小残膜、细小三丝效果较差。如果更换全部8台机器,需要的投资较大。为了减少投资,决定对老设备进行技改更新,这样既能减少投资又可以提高三丝清理效率。

1.第三代三丝清理机。

邯郸金狮棉机在2015年研制第三代三丝清理机。该机同江苏华生的“三丝”清理机相似,只能除重杂。它也是利用物理密度和风力作用原理,当籽棉从双通道缠绕辊通过时,大残膜、长三丝被卷在缠绕辊上,缠绕辊分2组,此用彼停,籽棉被四辊清叶抛射进箱体,此时箱体上部风机吸风,同时箱体底部在补风,使籽棉在箱体内“沸腾”(此时箱体内呈负压),残膜从顶部被吸走排出机外,籽棉从中部进入下道工序。它特点是:(1)该机设计了多层次的清杂机构,对籽棉中杂质进行清理;(2)该机长三丝缠绕部采用双通道设计,交替使用时可快速清理长三丝,并很好地保护工作人员;(3)该机棉叶清理部不但清理杂质,而且还可对籽棉充分开松抛洒;(4)该设备引风机采用变频控制,通过吹吸联合作用,利于沸腾区物理密度原理对残膜、细小杂质进行清除分离并可捕捉收集,有效地改善了工作环境。

2.现有生产线上的三丝清理机技术改造升级。

第一代三丝清理机通过技术改造升级为第三代产品有一定难度。为了减少投资,对第一代三丝清理机进行部分改造升级。图5为第一代三丝清理机工艺图。

图5 第一代三丝清理机工艺图

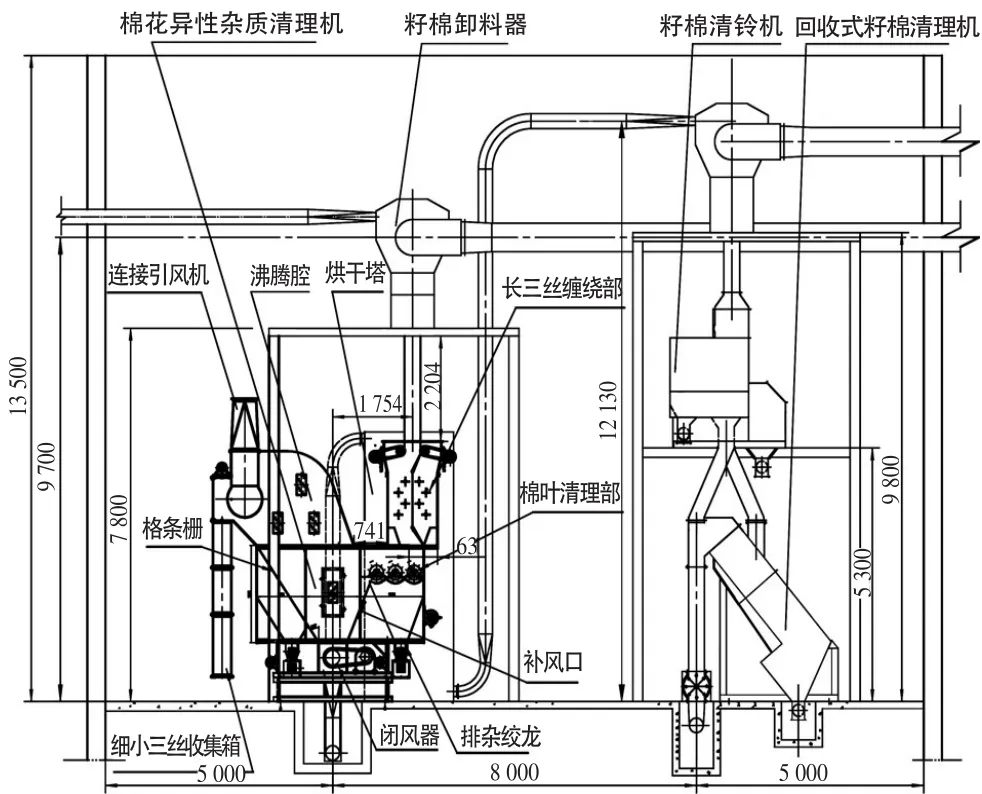

图6、7、8均为第一代三丝清理机的改造升级,即在三丝清理机主体结构变动较小的前提下进行改造。图6的改造迁动了其它设备及平台,将单通道缠绕部更换为双通道缠绕部和箱体内棉叶清理部。采用该方案的优点是可快速交替切换清除缠绕部三丝及棉叶;缺点是功能不完善,清理细小残膜三丝效果较差。由于原设计外吸棉卸料器平台高度为7.8 m,因此,更换双通道缠绕设备后高度增加,而储棉箱高度设计是1.2 m~1.5 m,为了保证储棉箱最低高度1.2 m,外吸棉卸料器平台高度必须升高0.8 m以上。老车间改造设备周边安全通道小,厂房高度受限制,吊装设备很难进车间,升高平台有难度。

图6 第一种改造方案

图7 第二种改造方案

图7为第二种改造升级,前部回收小残膜、细小三丝清理部的尘笼、箱体及框架都不动,只是去掉后部墙板(含1 075 mm处);增加棉叶清理部、双通道缠绕部,然后连接储棉箱,根据储棉箱的中心距定位外吸棉卸料器的中心距。从图5中可以看到外吸棉卸料器原设计为3 000 mm,改后尺寸为3 430 mm,在平台不增加高度的前提下,外吸棉卸料器在平台上水平挪动只有430 mm。采取该方案施工难度小、安全可靠。

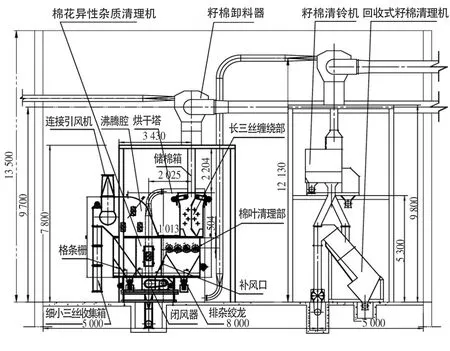

图8 第三种改造方案

图8是在第一代三丝机原设备基础及框架不挪动的前提下进行改造,并且改造后能够实现第三代三丝机的设计功能。第一代三丝机箱体体积为3 350 mm×2 500 mm×4 000 mm,将长度3 350 mm分三段,前部第一段尺寸是1 075 mm,中部第二段尺寸是1 200 mm,后部第三段尺寸是1 075 mm。

3.第二和第三种方案的相似与不同之处。

图7或图8两种方案都是改造时在后部(1 075 mm处)下部增加三辊或四辊棉叶清理机,在上部增加双通道三丝缠绕部,然后接储棉箱。沸腾腔从双通道缠绕部底板,以圆弧状态形态与细小三丝回收部对接,而内腔底部按一定角度安装格条栅、淌杂板绞龙等。

图7和图8的区别:图7棉叶清理部为3个刺钉辊,后部长度增加630 mm,双通道缠绕部与沸腾腔中间通道宽度为740 mm,外吸棉卸料器中心距移位159 mm储棉箱中心距1 754 mm。图8棉叶清理部为4个刺钉辊,后部长度增加900 mm,双通道缠绕部与沸腾腔中间通道宽度为1 013 mm,外吸棉卸料器中心距移位430 mm,储棉箱中心距2 025 mm。图7和图8的沸腾腔空间都一样,只是棉叶清理部图7少一个刺钉辊,而图8多一个刺钉辊,对于清杂效率来说,两者区别不大。

采取图7或图8的方案,能够不动周边其他设备,只将外吸棉卸料器出口在平台上水平移位,不需吊装设备,施工难度小,安全可靠。

2016年八师的棉花加工目标仍然是“保长度、降短纤、绝三丝、减籽屑、提品质”,与棉机制造生产厂家联合用较少的投资对老三丝机进行技术改造,为提高加工质量打下了稳固的基础。☆