数控机床加工短轴零件的新工艺

2016-06-02郑民四川省南充中等专业学校四川南充637000

郑民(四川省南充中等专业学校,四川南充 637000)

数控机床加工短轴零件的新工艺

郑民

(四川省南充中等专业学校,四川南充 637000)

【摘 要】轴类零件是机器中经常遇到的典型零件之一,它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,传递扭矩和承受载荷。在实际生产中经常遇到短轴零件的数控加工,加工的工艺方法多种多样,如何采取更加优化合理的工艺提高加工精度和表面质量,增加生产效率是企业里面经常思考的问题。本文主要介绍了数控机床加工短轴零件的新工艺,并举例说明。

【关键词】数控加工 短轴零件 工艺

1 引言

在某种大批量生产的产品中,长径比<10,外径>30的轴类零件——短轴零件数量比较多。短轴零件在外圆上有键槽。机加工时,毛坯普遍采用圆棒料,也有部分零件采用模锻。为了提高加工效率,我们在数控机床上车削和铣削键槽时,采用了新的生产工艺。使得产品质量、加工效率比采用普通机床加工有了大大的提高。

圆棒料下料采用带锯机,可以多件下料,生产效率高;轴向尺寸公差在0.1以内,精度高。

2 车床装夹工艺分析

轴类零件的中心孔一般来说,是设计、加工、测量基准,因此,中心孔一般在外圆加工前,使用中心钻加工两端的中心孔,保证中心孔的同轴度。

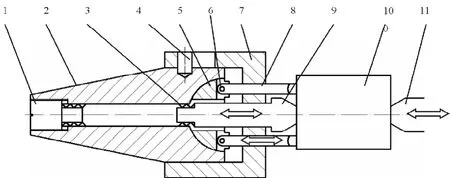

数控车床加工轴类零件时,一般可用三爪卡盘夹外圆,一夹一顶,顶两端中心孔三种方法装夹工件。三爪卡盘夹外圆装夹方法,主要用于短轴加工,一夹一顶,一般用于较长轴,可以传递足够大的转距,用于粗加工和半精加工。轴类零件装夹也可采用装夹在主轴顶尖和尾座顶尖之间,由主轴上的拨盘或拨齿顶尖(图1-2所示)带动旋转。可以保证外圆与轴心线的同轴度。图1-1为轴类零件的几种定位方式。

现对各种定位方式进行说明:

(a)两点定位,欠定位。夹持长度过短,工件不容易夹正。仅仅限制工件的X、Y方向的自由度。缺乏对Z轴和X、Y旋转轴的定位。

(b)三点定位,欠定位。三爪为台阶爪,限制工件的Z轴自由度,夹持长度过短,不容易夹正。

图 1-2 双顶尖加工工件1:螺钉2:莫氏锥柄3:碟型弹簧4:导向销5:定位球6:销7:导向套8:拨爪9:前顶尖1 0:工件1 1:后顶

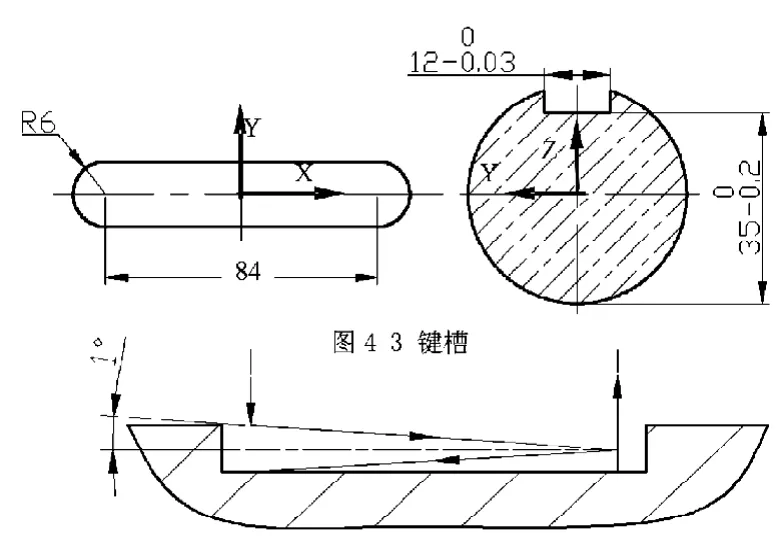

图2 键槽

(c)四点定位,不完全定位。相当于圆柱定位。缺乏Z轴定位。

(d)五点定位,不完全定位。短轴经常采用此种定位方式。

(e)四点定位,欠定位。缺乏Z轴定位。

(f)五点定位,不完全定位。长轴一般采用此种定位方式。

(g)六点定位。X、Y旋转轴重复定位。

可以分两种情况讨论:①在一次装夹中完成打中心孔和上顶尖,不完全定位。②打中心孔和上顶尖在两次装夹中完成,过定位。不正确定位。

(h)七点定位。

(i)五点定位。由于中心孔的锥度大小不一,Z轴定位实际为浮动定位。批量生产中,一般不采用此种定位方法。一般用在单件加工中。

图1-2中,前顶尖9与导向套7的孔为过盈配合,成为一体;拨爪8通过销6与定位球5连接为一体,在导向套7的圆周孔的导向下,可作微量的轴向调整。前顶尖9顶工件的力量可通过调节螺钉1来调整。

拨爪与工件接触的面加工成锐角,拨爪一方面轴向定位,另一方面通过后顶尖向左移动,前顶尖右移,拨爪与工件端面紧紧贴合,传递扭矩,进行加工。

前顶尖浮动定位,与后顶尖配合限制工件四个自由度,拨爪轴向定位,限制工件一个自由度。此装置为五点定位,不完全定位。

3 轴上键槽的铣削新工艺方法

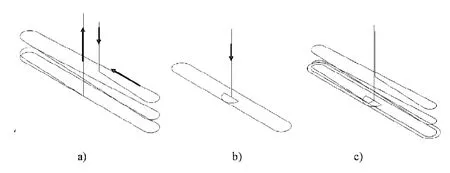

从图2中可知,键槽的技术主要为,尺寸精度,键槽两侧面的表面粗糙度,键槽与轴线的对称度。键槽深度的尺寸一般要求较低。

键槽加工属于窄槽加工,轴上键槽一般用键槽铣刀和立铣刀加工,键槽铣刀它有两个刀齿,圆柱面和端面都有切削刃, 端面刃延至中心,既像立铣刀又像钻头。立铣刀端部切削刃不过中心刃,立铣刀不像键槽铣刀,立铣刀不可直接轴向进刀,立铣刀圆柱表面的切削刃为主切削刃,端面上的切削刃为副切削刃。立铣刀加工槽时,一般采用斜插式和螺旋进刀,也可采用预钻孔的方法。

图3-1 轮廓铣削法加工键槽

图4-1立铣刀粗加工走刀路线

图4-2 键槽铣刀粗加工走刀路线

图4-4 粗加工刀具路径示意图

图4-5精加工刀具路径图

由于键槽铣刀的刀齿数相对于同直径的立铣刀的刀齿数的数量少,铣削时,振动大,加工的侧面表面质量相对于立铣刀比较差。

在普通铣床上加工键槽,根据键槽宽度及极限偏差和公差,以及加工方法选择铣刀,为定尺寸刀具加工。键槽宽度尺寸精度的保证比较困难。需要经过多次反复试切,才能确定铣刀的尺寸公差。

键槽加工属于对称铣削,两侧面一边为顺铣,另一边为逆铣。逆铣一侧的表面粗糙度比较差,另外两侧面的粗糙度差别也很大。

键槽加工时,铣刀的直径比较小,强度低,刚性差。铣削过程中,切削厚度由小变大,铣刀两侧的受力不平衡,加工的键槽产生倾斜。键槽相对于轴的对称度比较差。

键槽加工时,如果铣刀一次铣到深度,铣削部分的长径比较小,进刀速度比较快时,铣刀容易折断;由于键槽加工为窄槽加工,排削不畅,切削液的压力要求比较大,否则,铣刀容易夹削,铣刀也容易折断。

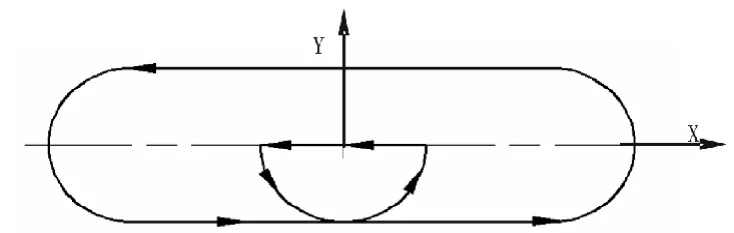

数控机床加工键槽分为粗加工和精加工,如图3-1所示。当用立铣刀粗加工键槽时,采用斜插式进刀,如图3-1a,在斜插式的两端,使用圆弧进刀,键槽两侧面留余量,直到键槽槽底。

精加工键槽时,普遍采用轮廓铣削法,如图3-1b,顺铣,切向切入和切向切出,加工键槽侧面,保证键槽侧面的粗糙度和键槽的宽度公差。图3-1c为粗、精加工两把刀具的走刀路线。

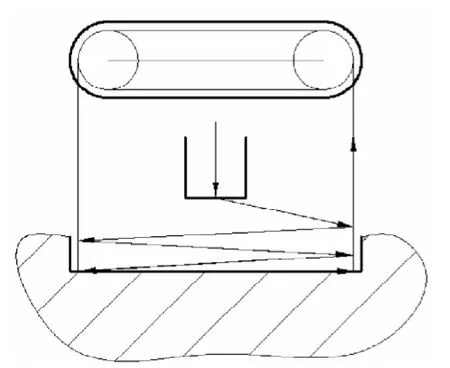

在斜插式的两端,使用圆弧进刀编程比较困难,实际中选择比键槽宽度尺寸小的立铣刀斜插式进刀,在斜插式的两端,不使用圆弧进刀。如图4-1所示。

当用键槽铣刀粗加工键槽时,键槽铣刀可直接轴向进刀,走刀路线如图4-2所示。

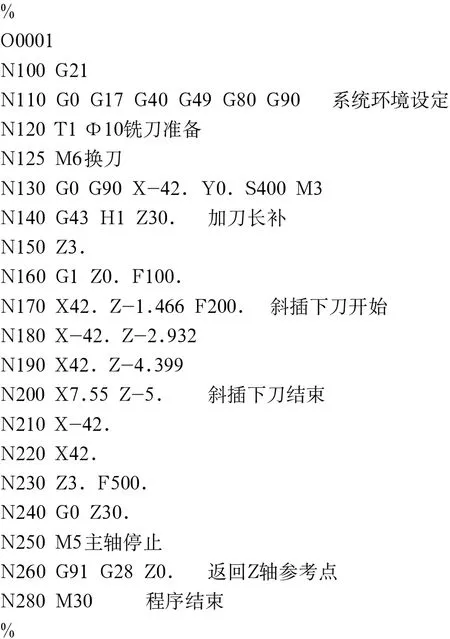

加工图4-3所示的键槽,工件坐标系如图4-3所示。键槽加工采用两种方法。

方法一:使用立铣刀斜插式下刀(图4-4)进行粗铣,立铣刀精铣。铣刀直径(Ф10)小于键槽宽度,粗铣时键槽侧壁留加工余量。精铣采用圆弧切入、切出,使用刀具半径补偿,顺铣,具体的刀具路径如图4-5所示。

粗加工程序:

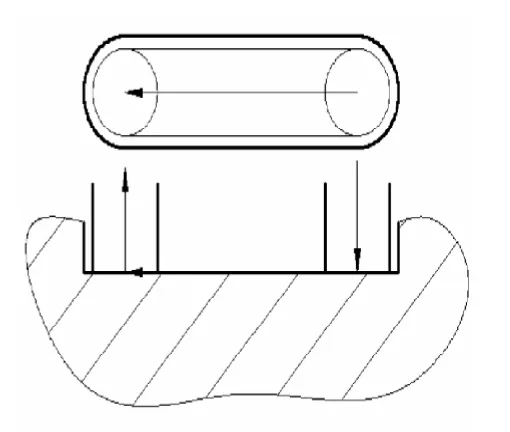

精加工刀具路径如图4-5所示,下刀点在X、Y的零点,切近工件内壁时,为了避免在切入点产生接刀痕,在切入点重叠量定为2mm,程序如下:

精加工程序:

方法2:使用键槽铣刀粗铣,走刀路线如图4-2所示。立铣刀精铣,铣刀直径Φ10,精铣采用立铣刀加工,走刀路线同图4-5所示。

粗加工程序:

精加工程序和方法与前面相同。

参考文献:

[1]李体仁,数控手工编程技术及实例详解[M].北京:化学工业出版社,2013.4.

[2][美]彼得·斯密斯(Peter Smid).数控编程手册[M].化学工业出版社.2012.01.

[3]冯志刚.数控编程疑难解答[M].机械工业出版社.2010.01.

作者简介:郑民(1976—),男,重庆酉阳人,职务/职称:讲师,学位:硕士,单位:四川省南充中等专业学校,研究方向:数控技术应用、职业教育。