液化天然气铁路罐车罐体的有限元分析

2016-06-01李照明

蒲 亮 李 康 李照明 齐 迪

(1西安交通大学能动学院制冷低温工程研究所 西安 710049)(2西安轨道交通装备有限责任公司 西安 710000)

液化天然气铁路罐车罐体的有限元分析

蒲 亮1李 康1李照明2齐 迪1

(1西安交通大学能动学院制冷低温工程研究所 西安 710049)(2西安轨道交通装备有限责任公司 西安 710000)

依据TB/T1335—1996《铁道车辆强度设计及试验鉴定规范》及70 t级铁路货车的强度考核要求,采用ANSYS有限元方法对中国北车集团所设计的、拥有自主知识产权的中国首个液化天然气铁路罐车罐体进行静强度计算。计算结果表明,罐体高应力区主要集中在水平拉杆组件和玻璃钢支撑位置。其中,玻璃钢支撑位置内罐加强圈最大应力879 MPa,外补强板最大应力460 MPa,均超出材料的许用应力。对超出许用应力部分进行结构改进,对加强圈添加翼板,外补强板添加14 mm厚筋板。改进结构后,内罐加强圈厚度为16 mm时,加强圈结构最大应力246 MPa;外补强板筋板间隔角度为30°时,外补强板及筋板结构的最大应力为276 MPa。改进后的罐体结构满足强度考核要求。

铁路罐车 有限元分析 静强度 结构改进

1 引 言

液化天然气(Liquefied Natural Gas,简称LNG)作为一种清洁、高效能源,在能源供应中的比例迅速增加。目前中国的LNG陆路运输主要为公路运输,而单一的公路运输具有运量小、成本高、速度慢、在途监管薄弱等问题。2013年中国铁路总公司将液化天然气铁路罐车的研发列入科技研究开发计划项目,目标是研制出适应中国标准铁路轨距的LNG铁路罐车,破解国家能源消费结构调整中面临的LNG输运问题。本文所研究的LNG铁路罐车是国内第一台用于铁路运输的LNG罐车,由西安轨道交通装备公司设计。本文对LNG铁路罐车的罐体进行有限元分析,对罐体强度进行计算并对结构进行改进。

2 罐体结构及主要参数

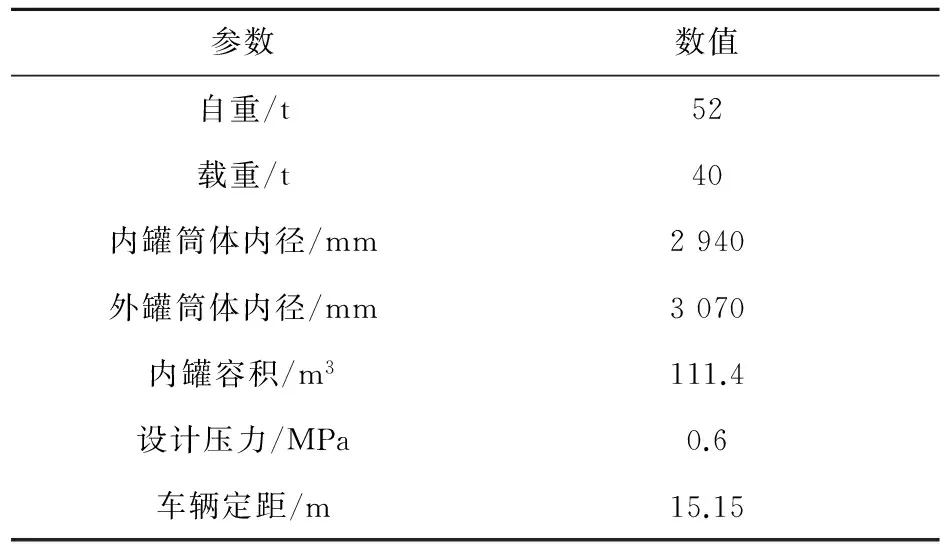

图1为LNG铁路罐车罐体的三维模型。罐体为双层结构,内外罐筒体均为直筒结构,封头均为标准椭圆。内罐体材质为S30408,外罐体材质为16MnDR。内外罐体之间通过8个玻璃钢支撑和一套纵向拉杆组件连接,纵向拉杆主体材料为S30408。罐体通过鞍座与底架连接,鞍座为阻焊式结构,由鞍座腹板、下盖板、侧盖板和筋板等组成,鞍座材质为Q345A。罐车主要参数如表1所示。

图1 LNG铁路罐车罐体三维图Fig.1 3D diagram of LNG railway tanker tank

3 罐体静强度有限元分析

3.1 罐体有限元模型

本文研究的罐车罐体是一个复杂的焊接、装配结合体,对模型做如下简化:(1)不考虑液体流动的影响,未采用流固耦合计算;(2)焊接、螺纹连接等连接对力和力矩传递可靠;(3)加工和装配中残余应力等制造因素被忽略;(4)结构上的小圆角等工艺因素不考虑[1-2]。

表1 罐车技术参数Table 1 Technical parameters of railway tanker

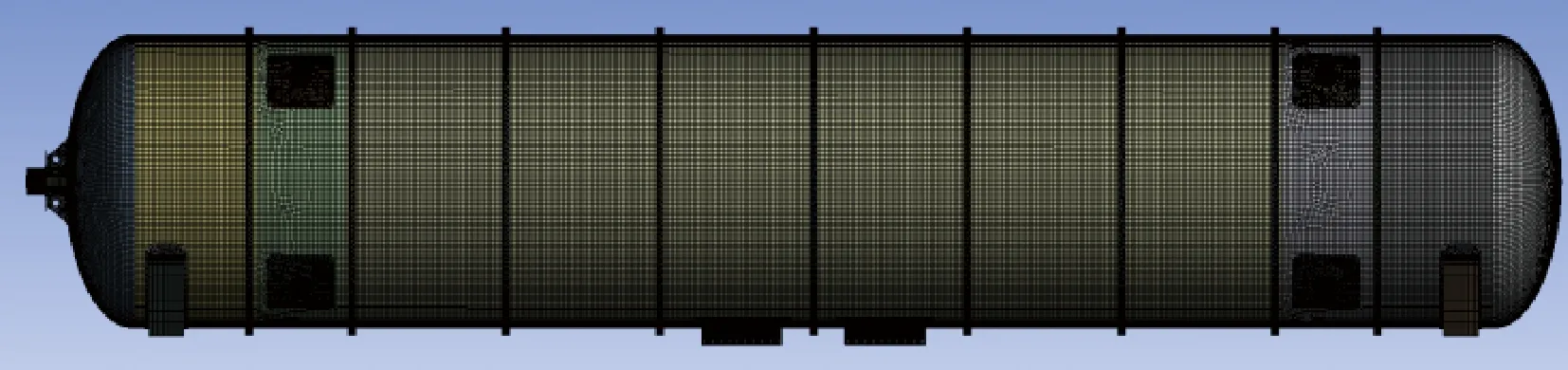

罐体整体采用壳单元离散,玻璃钢支撑和纵向拉杆组件局部结构采用实体单元离散。罐体为多体结构,对面-面、面-边等接触位置建立接触对。体单元与壳单元的连接采用MPC约束方程求解[3]。离散后罐体有限元模型如图2所示。整个力学模型节点数2 633 912,单元数1 375 583。

图2 罐体有限元模型Fig.2 Finite element model of tank

3.2 边界条件

鞍座主要承受垂向载荷,对鞍座下盖板施加竖直方向的位移约束,上鞍主要承受纵向载荷,对上鞍施加纵向的位移约束。

3.3 计算载荷及其组合工况

计算依据TB/T1335—1996《铁道车辆强度设计及试验鉴定规范》及70t级铁路货车的强度考核要求进行,罐体局部结构强度评定参照JB4732—1995《钢制压力容器——分析设计标准》的方法。罐体结构强度计算分为4类工况,表2为计算载荷,表3为计算工况。

表2 计算载荷Table 2 Calculated loads

注:m为材料质量;g为重力加速度,9.81 N/kg。

表3 计算工况Table 3 Calculated conditions

3.4 计算结果

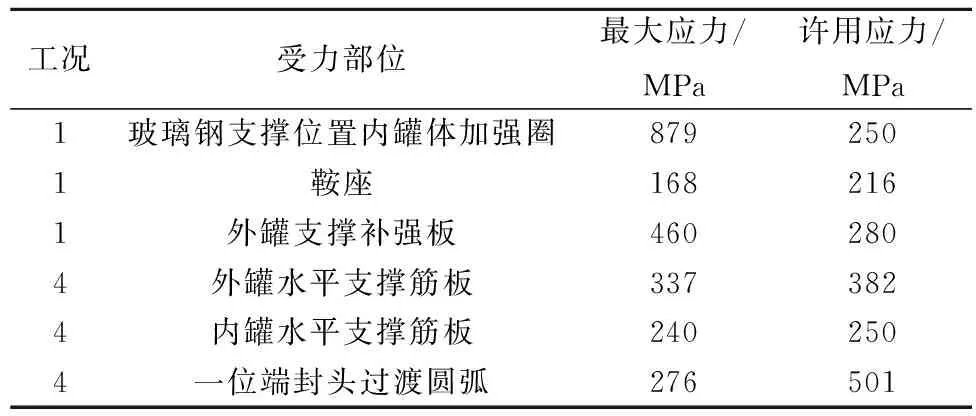

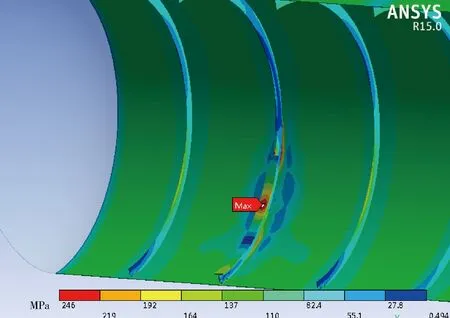

采用ANSYS有限元分析软件对表3中4种工况进行静强度计算。对于塑性材料,应力的分析通常运用第四强度理论,在ANSYS中对应的应力为等效Von Mises应力[4]。表4为受力较大位置的最大应力及对应工况,图3—图8为对应的应力云图,单位MPa。

表4 关键部位的最大应力及对应工况Table 4 Maximum stress of key parts and corresponding conditions

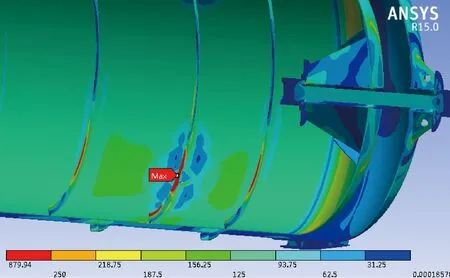

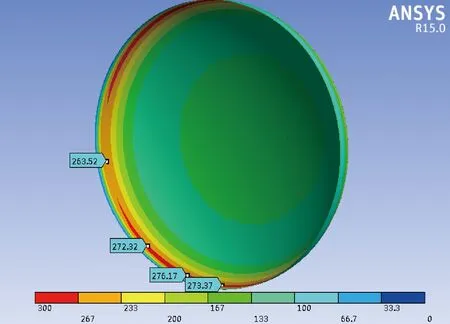

图3 工况1玻璃钢支撑位置内罐体加强圈应力云图Fig.3 Stress of inner tank stiffening ring in FRP support position in condition 1

图4 工况1 鞍座应力云图Fig.4 Stress of support saddle in condition 1

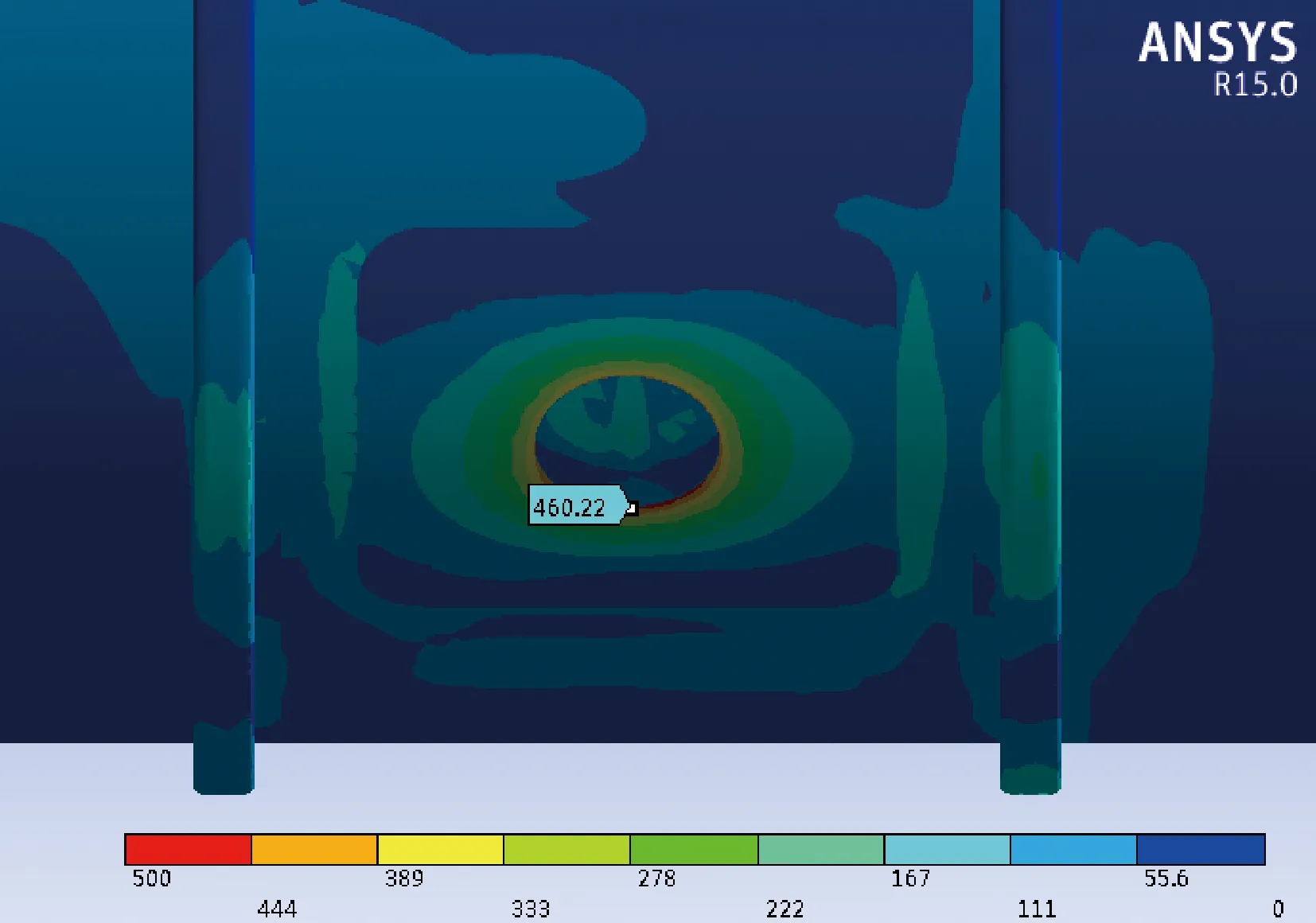

图5 工况1外罐体支撑补强板应力云图Fig.5 Stress of outer reinforced plate in condition 1

由计算结果可以看出:

(1)罐体高应力区主要存在于两个区域:第一个区域是水平拉杆组件;第二个区域是玻璃钢支撑位置内、外罐体受力部件。这两个区域分别承受了内罐体及液体介质的纵向惯性力和垂向载荷,因此所受应力较大。

(2)由表4可以看出,水平拉杆组件高应力区的应力满足材料的许用强度,说明罐体的纵向支撑设计满足工况要求(图6、7为对应的应力云图)。玻璃钢支撑位置内罐体加强圈和外罐体支撑补强板的最大应力超出了许用应力,说明罐体的垂向支撑不能满足工况要求,需要对结构进行改进(图3、5为对应的应力云图)。

图6 工况4外罐体水平支撑应力云图Fig.6 Stress of horizontal tie components at outer tank in condition 4

图7 工况4内罐体水平支撑应力云图Fig.7 Stress of horizontal tie components at inner tank in condition 4

图8 工况4内罐体一位端封头应力云图Fig.8 Stress of the front head of inner tank in condition 4

(3)内罐体封头由于受到液体惯性力冲击,封头过渡圆弧处应力较大,但最大应力小于许用应力501MPa(图8所示)。罐体整体应力及鞍座应力均较小,满足强度要求。

4 结构改进

4.1 玻璃钢支撑位置内罐体加强圈受力分析

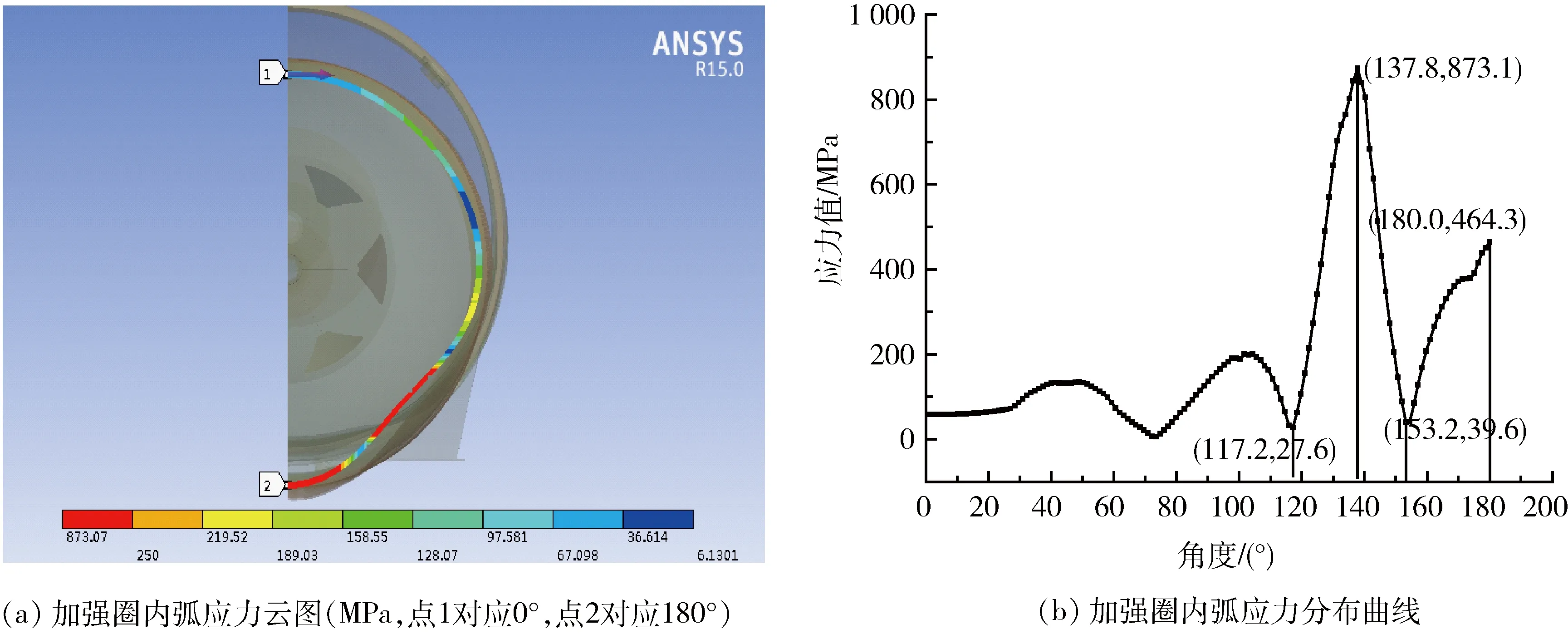

图9为工况1条件下玻璃钢支撑位置内罐体加强圈内弧应力云图及应力分布曲线。内罐加强圈的最大应力发生在圆弧内侧,如图9a所示,在137.8°和180°存在两个较大的应力峰值。分析玻璃钢支撑位置内罐体受力可知,137.8°角度是下方玻璃钢支撑力的作用方向,180°是液体重力合力的方向,内罐体加强圈的作用是增加内罐体的强度和刚度,因此内罐加强圈内侧在这两个位置出现应力峰值。

图9 工况1玻璃钢支撑位置内罐加强圈应力Fig.9 Stress of inner tank stiffening ring in FRP support position in condition 1

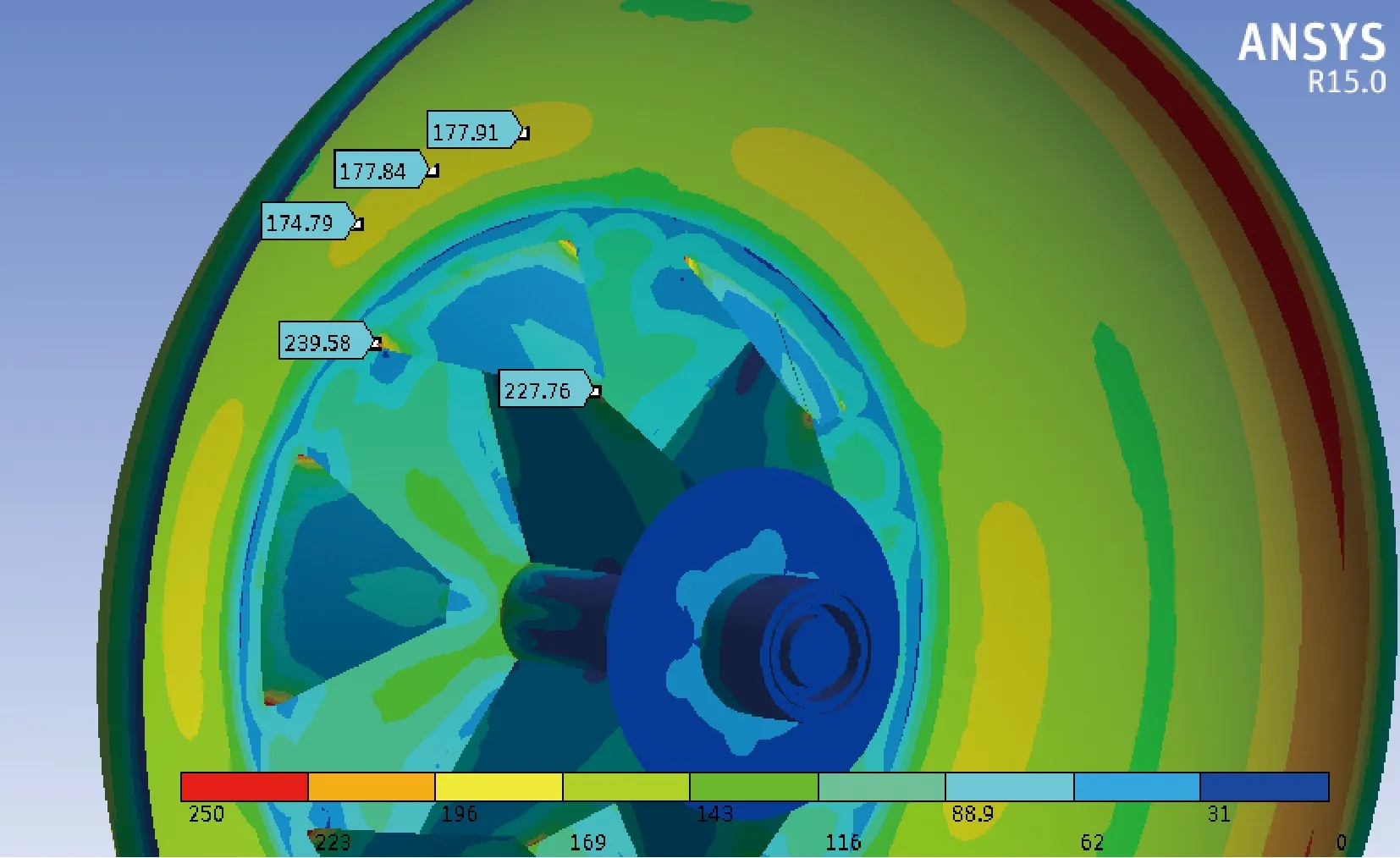

4.2 玻璃钢支撑位置内罐体加强圈结构改进

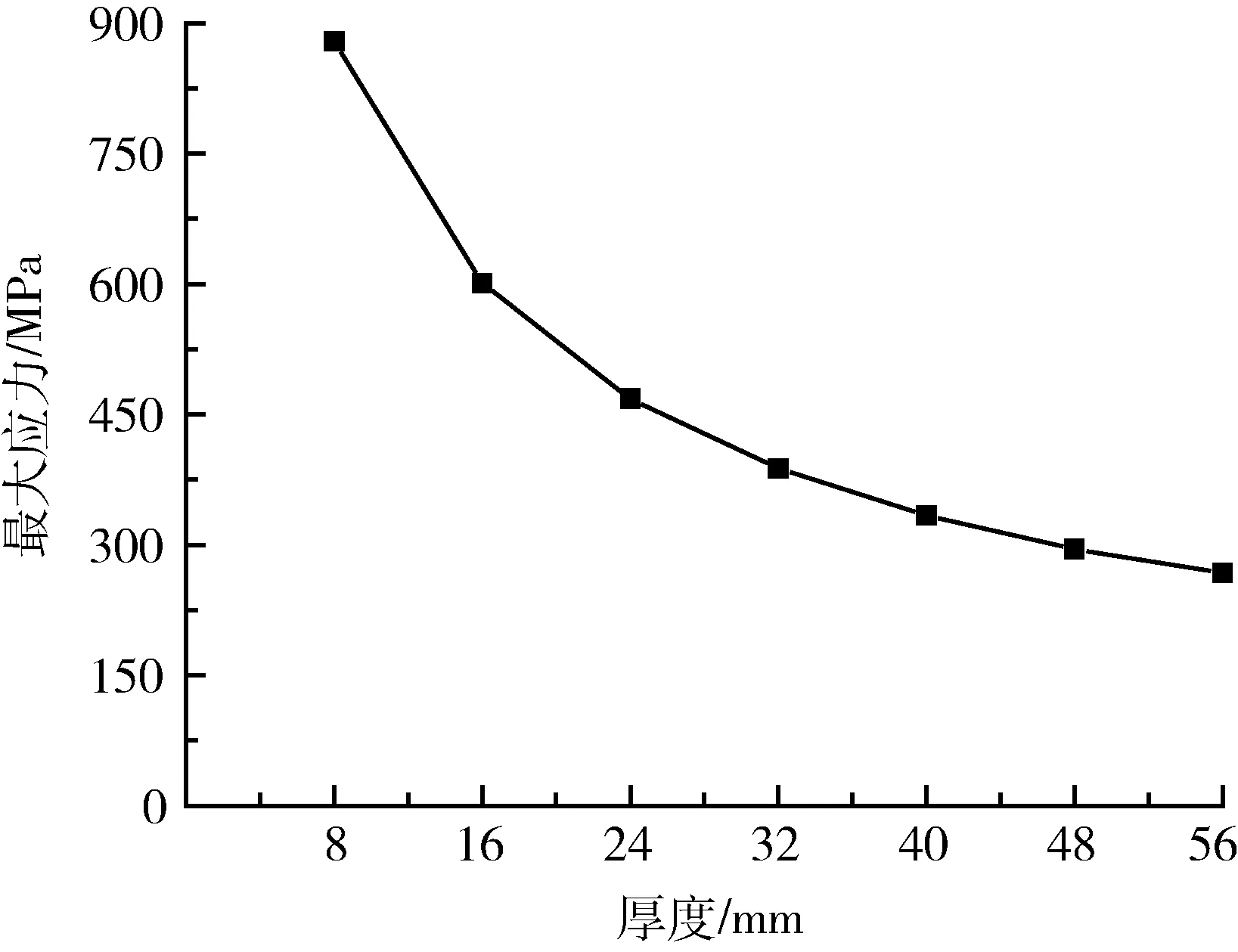

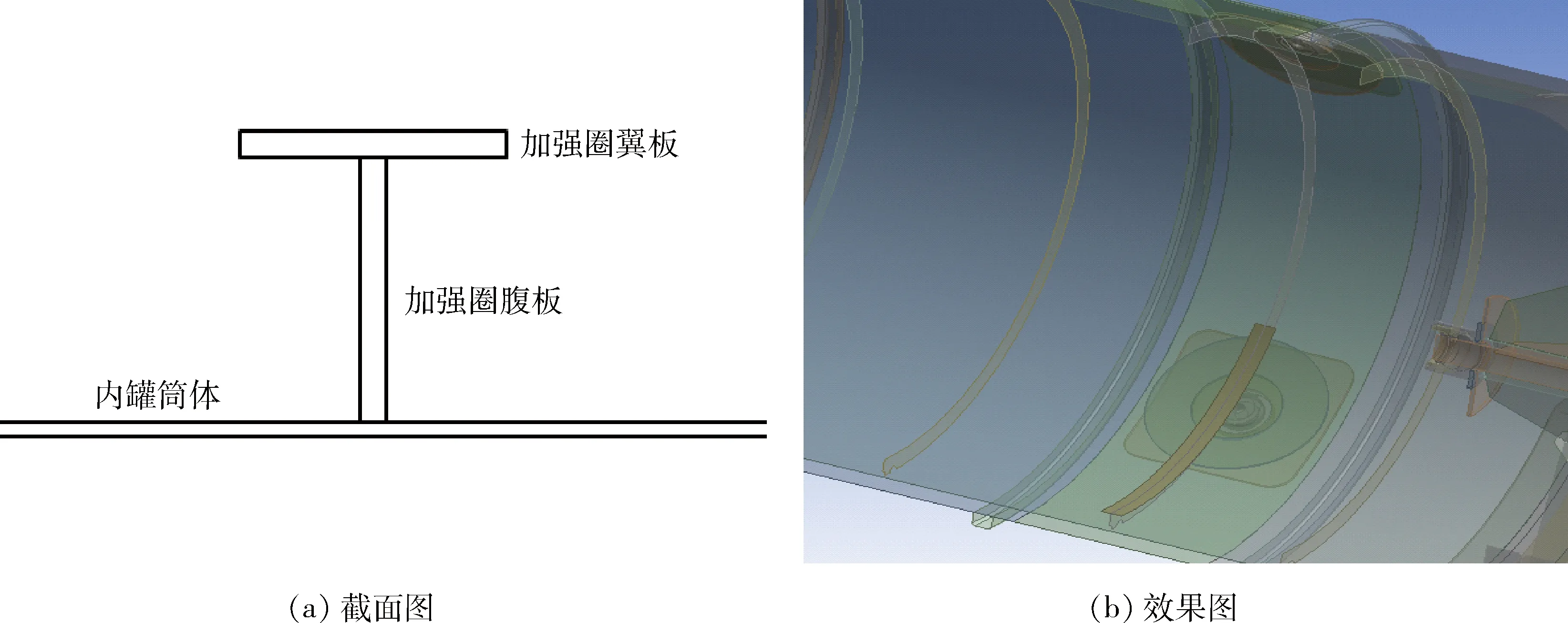

首先通过增大加强圈厚度的方法增加加强圈强度,如图10所示。计算结果表明,加强圈厚度增加到56 mm才能满足强度要求,且随着厚度的增大,增加相同厚度产生的最大应力的减小值逐渐降低,即对加强圈的加强效果逐渐减弱。因此单一的增加厚度不是增大加强圈强度的最好方法。通过对加强圈受力分析可知,加强圈受力较大的位置主要在下半部分的内弧区域(图9所示)。因此可通过在该区域增加加强圈翼板的方法增大加强圈强度,图11为增加翼板后加强圈截面图和效果图。通过在加强圈受力较大的内弧增加翼板的方法,直接对加强圈强度薄弱位置进行补强,因此强度改善效果非常明显,图12为工况1改进后加强圈应力云图(MPa)。

图10 玻璃钢支撑位置加强圈最大应力随加强圈厚度的变化Fig.10 Maximum stress curve with thickness of stiffening ring in FRP support position

图11 改进后加强圈的的截面图和效果图Fig.11 Sectional view and schematic diagram of improved stiffening ring

图12 工况1改进后加强圈应力云图Fig.12 Stress of improved stiffening ring in FRP support position in Condition 1

4.3 外补强板支撑结构改进

内罐体及液体介质的垂向惯性力由八点玻璃钢支撑的下方4个支撑承载,支撑力通过支撑罩最终传递到外罐体上。为了增强支撑罩周围外罐体强度和刚度,结构设计时在支撑罩周围增加了一个支撑补强板。

通过工况计算可知,增加支撑补强版虽然使外罐体的强度和刚度满足要求,但是支撑力集中作用在支撑罩与补强板的连接处,因此该位置出现较大的应力集中,导致外补强板的最大应力超过了材料的许用应力(280 MPa),如图5所示。

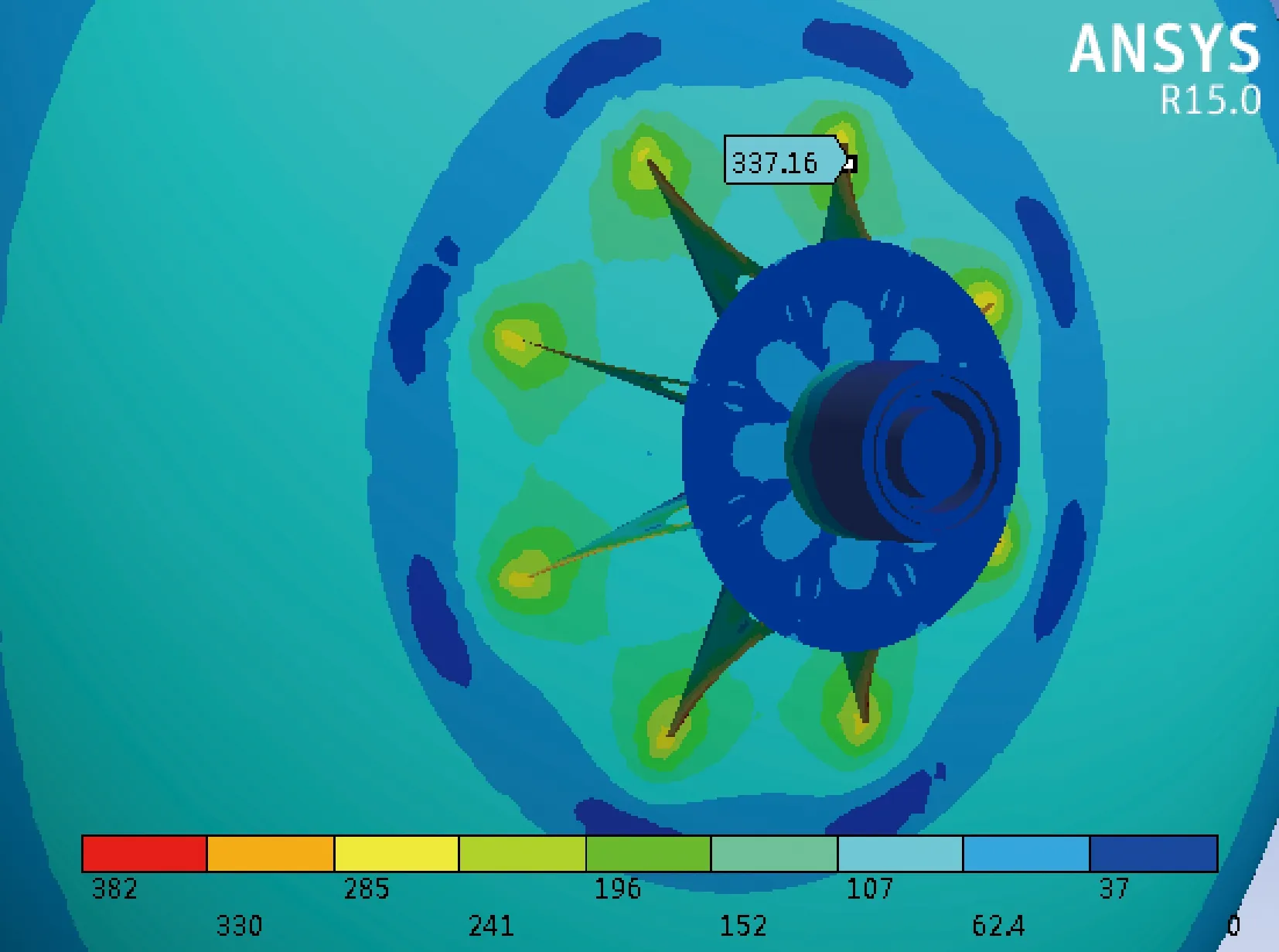

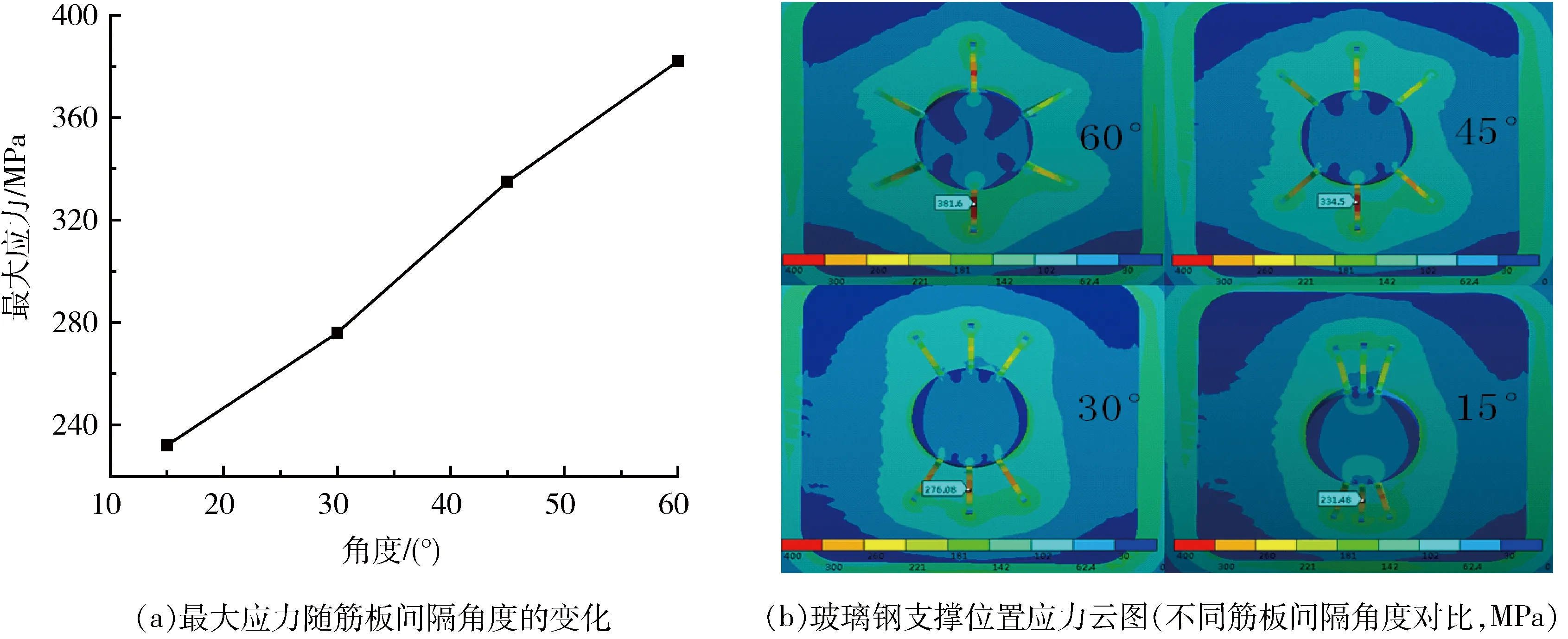

为了使支撑力通过支撑罩能够均匀的作用在外补强板上,减小支撑罩与外补强板连接位置的应力集中,在外补强板和支撑罩间增加加强筋板,筋板厚度为14 mm。图13为不同筋板间隔角度的计算结果。

图13 工况1增加加强筋板后玻璃钢支撑位置应力计算结果Fig.13 Stress of FRP support position with adding ribs

计算结果表明,增加加强筋板后,最大应力由外补强板转移到加强筋板上,且最大应力随着筋板间隔角度的减小快速降低。当筋板间隔角度小于30°时,最大应力小于材料的许用应力(280 MPa)。由应力云图13b可知,筋板间隔角度为30°时,支撑结构强度满足要求且支撑罩和外补强板的受力更为均匀,因此加强筋板的间隔角度选为30°。通过增加加强筋板对外补强板结构进行改进,可以有效的提高罐体承受垂向载荷的能力。

5 结 论

借助ANSYS有限元软件对西安轨道交通装备公司所设计的、国内首个LNG铁路罐车罐体进行了计算研究。通过典型工况计算,得到了LNG铁路罐车罐体的应力分布特点,罐体高应力取主要集中在水平拉杆组件和玻璃钢支撑位置。玻璃钢支撑位置的内罐加强圈最大应力为879 MPa,外补强板最大应力为460 MPa,均超出材料的许用应力。对超出许用应力的两个位置进行结构改进:

(1)不改变加强圈结构,加强圈厚度增加到56 mm时,加强圈最大应力小于250 MPa,才能满足强度要求,且随着厚度的增加,加强效果逐渐减弱。因此单纯的增加厚度并不是提高加强圈强度的合理方法。

(2)对玻璃钢支撑位置的内罐加强圈增加翼板,从结构上有效的增大了加强圈的强度,计算结果表明,加强圈厚度为16 mm时,加强圈最大应力为246 MPa(小于250 MPa),满足强度要求。

(3)对外补强板增加厚度为14 mm的筋板,筋板间隔角度为30°时,外补强板和筋板的最大应力为276 MPa(小于280 MPa),且受力均匀,满足强度要求。

1 瞿绘军,李 红,刘洪庆,等. 罐体承载式液罐车罐体结构强度的有限元分析[J]. 扬州大学学报(自然科学版),2010(3):74-78.

2 赵伦峰,成 凯,燕伟华,等. 半挂液罐车罐体结构强度和刚度有限元分析[J]. 专用汽车,2003(4):9-11.

3 蔡洪能,王雅生,闵 行. 有限元分析中体元和壳元的连接[J]. 西安交通大学学报,1999(9):76-79,110.

Cai Hongneng,Wang Yasheng,Min Hang. Connection of brick element and shell element in finite element analysis[J]. Journal of Xi’an Jiaotong University,1999(9):76-79,110.

4 李 阳,汪荣顺,王彩莉. 使用ANSYS对惯性力作用下的低温绝热气瓶进行应力分析与优化[J]. 低温与超导,2009(11):5-9.

Li Yang,Wang Rongshun,Wang Caili. The stress analysis and optimum of the cryogenic insulated-cylinders under the inertia force based on ANSYS[J]. Cryogenics and Superconductivity,2009(11):5-9.

Finite element analysis of liquefied natural gas railway tanker tank

Pu Liang1Li Kang1Li Zhaoming2Qi Di1

(1Institute of Refrigeration and Cryogenic Engineering,School of Energy and Power Engineering,Xi’an Jiaotong University,Xi’an 710049,China)(2Xi’an Railway Transportation and Equipment Co., Ltd.,Xi’an 710000,China)

In order to improve the transportation structure of Liquefied natural gas(LNG),Xi’an Railway Transportation and Equipment Co.,Ltd designed the first LNG railway tanker in China for LNG railway transportation. In this paper,the static strength calculation of the LNG railway tanker tank was calculated using ANSYS. The calculation was based on TB/T1335—1996 “Strength Design and Test Appraisal Regulations for Railway Vehicle”and 70t-class railway wagons strength testing requirement. The results showed that the high stress regions of the tank were mainly concentrated in the horizontal tie components and the fiber reinforced plastics (FRP)support position. The maximum stress of the inner tank stiffening ring in the FRP support position and that of the outer reinforced plate was 879 MPa and 460 MPa respectively. Both exceed the allowable stresses. Furthermore,the structure of the tank was improved by adding the stiffening ring wings and adding 14 mm thick ribs to the reinfroced plate. For the improved structure,the maximum stress of the stiffening ring was 246 MPa when its thickness was 16 mm and that of the outer reinforced plate and the ribs was 276 MPa when the rib spacing angle was 30°,meeting the strength test requirement.

railway tanker;finite element analysis;static strength;structure improvement

2015-12-21;

2016-02-27

中国博士后科学基金(2012M511999)、中国铁路总公司科技研究开发项目“液化天然气铁路罐车技术研究”项目资助。

蒲亮,男,40岁,博士、博士生导师、副教授。

TB658

A

1000-6516(2016)02-0008-06