钢球展开过程球面点运动轨迹分析及实验验证

2016-05-31赵彦玲赵志强孙蒙蒙崔思海王鹏苏

赵彦玲+赵志强+孙蒙蒙+崔思海+王鹏+苏相国+云子艳

摘要:针对展开过程中钢球球面上点的运动轨迹影响展开时间,导致球体全表面在规定时间内不能完成检测的问题.以钢球展开机构中运动的钢球为研究对象,建立其数学模型,并以此为基础进行理想状态下的点的理论运动轨迹分析,获取球面点的具体运动形式及其影响参数;然后设定参数,对展开过程虚拟仿真,并进行实验验证,证明了设计的展开轮可以实现球体表面全展开;最后将理论结果与虚拟仿真及实验结果进行对比分析,并分析了误差产生的来源,结果表明展开轮的加工误差是影响球体表面展开的重要因素.

关键词:钢球;运动轨迹;数学模型;误差

DOI:10.15938/j.jhust.2016.01.003

中图分类号:TH132 文献标志码:A 文章编号:1007-2683(2016)01-0013-05

0引言

我国钢球年生产量十分庞大,检测所需成本很高.除航空航天等少数高精行业外,目前常用的检测方式为人工检测,效率很低,准确率也难以保证,且不利于检测人员身体健康,因此国内外很多专家学者致力于不断研究钢球表面无损自动检测技术,以求更好的提高钢球检测的效率和精度.钢球检测是为了检测球体表面是否存在缺陷,因此要求球体全表面均能通过检测探头覆盖区域,在对较为先进的经典捷克系列展开设备的理论分析基础上,国内外专家学者经过多年努力设计出多种应用于不同检测机构中的展开方案,如日本的英崇夫采用双驱动锥轮式结构,国内学者王宏提出上下导轮同速搓动的经纬展开机构,刘献礼、王义文等学者设计了一种新式盘式展开装置,结合成熟的图像检测技术,这些设备均在人工检测的基础上提高了检测效率和精度,但这些方案实践应用中仍然存在着展开不充分、效率不够高等不足,而其影响因素是多种多样的.

本文在众多学者研究理论的基础上,结合实践,建立了钢球螺旋线运动展开机构模型,在此基础上分析了钢球的运动趋势,通过虚拟仿真及实验验证,证明设计的展开轮可以实现球面的完整展开;并据此对比分析,寻找误差来源,研究钢球表面展开的影响因素,为钢球展开装置的研究提供了理论参考.

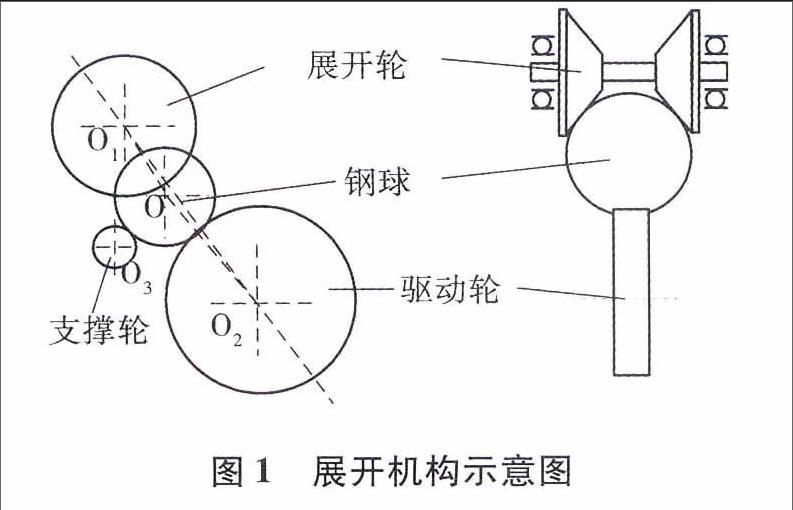

1展开机构结构

本套钢球展开机构为轮式展开机构,主要零件如图1所示,包括展开轮、待测钢球、驱动轮和支撑轮.驱动轮为主动轮,带动钢球转动,通过接触摩擦(滚动摩擦),钢球将运动传递给展开轮.为确保待测钢球在展开过程中不会被弹出,钢球球心。应位于展开轮和驱动轮旋转中心连线的下方.

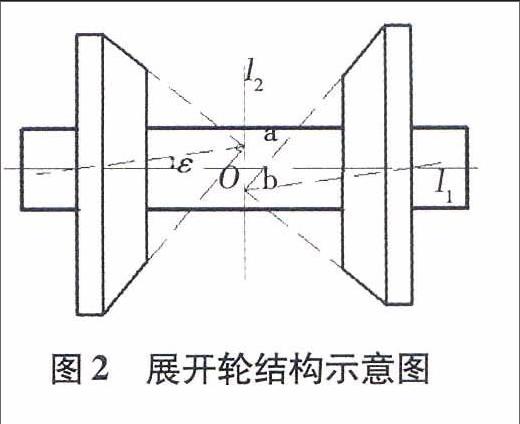

展开机构中关键零件展开轮结构示意图如图2所示,其中l1是展开轮工作时的旋转轴线,l2,是过l1、l1中心O的一条直线,展开轮采用了关于中心O对称的定轴回转结构,其工作区域为与旋转轴l1有夹角ε且关于中心。对称的两锥面,锥面顶点a、b都位于直线l2上

2轨迹运动分析

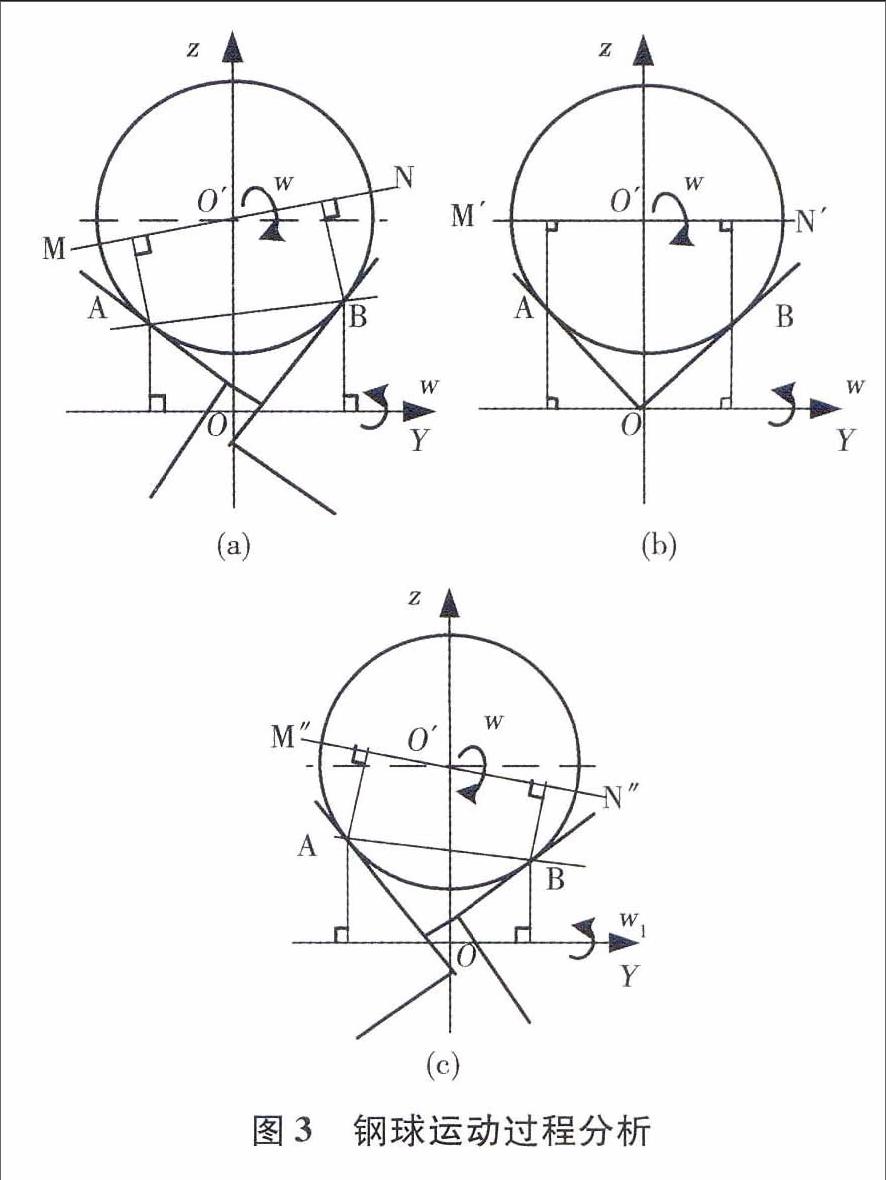

展开轮和钢球的接触位置位于空间两点A、B,如图3所示,展开过程中钢球与展开轮接触点在垂直于YOZ面(即X轴)的坐标值变化很小,可以认为接触点在YOZ平面上.由于展开轮与钢球之间作纯滚动(即钢球和展开轮在A、B点速度相同),因此可以根据A、B点与展开轮转轴(Y轴)距离关系确定钢球的瞬时转轴,而钢球瞬时转轴的变化影响球面点的运动轨迹.我们把图3(a)所示展开轮与钢球作为初始接触位置,此时钢球瞬时转轴MN如图3(a)所示,当展开轮依次绕y轴转过90°和180°时,钢球瞬时转轴变化如图3(b)中M′N′和(c)中M″N″所示.

钢球转过一周后,追踪点认为回到了YOZ平面,距离初始位置产生的偏角满足关系:

对表中数据进行一阶线性拟合,得到偏转角度的公式:

出于展开可靠性和稳定性分析,夹角占值越小越好,但当该值过小时,钢球表面上一点的轨迹螺旋线间距越小,螺旋线过于紧密,而检测时间与螺旋线圈数成正相关,这会导致转速固定时,所需的检测时间越长,出现重复检测,从而降低检测效率、延长检测时间,通过平面关系理论及运动稳定性分析,我们最终将ε选为1°.

3虚拟仿真验证

ADMAS仿真软件具有强大的接触定义.球与回转体表面不规则曲面接触,将物体间的接触设置为IMPAC7冲击函数法接触,较为真实的模拟两个运动的物体之间相互碰撞关系.

对球面上一点的轨迹进行追踪,仿真结果如图7所示,钢球表面标记点从钢球左极点出发,螺旋回绕状逐渐向另一极点移动,最终运动到该极点,观测平面内完成了180°的侧偏运动,从而在钢球表面形成一个完整的空间螺旋线。

对钢球球面上标记点的坐标位置进行分析,在y轴方向位移曲线如图8所示.

曲线起伏起初很小,到0.4 s达到最大,0.7s又变得很小,该变化刚好对应球面点从完整螺旋周期运动,且一个完整的周期约为0.7 s.曲线一个螺旋周期内产生29个波峰,即钢球完成约29次自身回转运动。

4实验研究

以上对展开过程中钢球点轨迹分析均是理想状态,但实际情况下,钢球展开过程涉及的接触关系、摩擦等,与我们所定义的运动状态存在不可避免的差别,因此仍需在理论和仿真的基础上搭建物理平台,对钢球展开的过程进行观测,物理实验平台零部件组成包括:驱动轮、展开轮、支撑轮、待测钢球、驱动电机、Mega Speed加拿大生产的高速摄像设备70KD2C2,如图9所示.实验平台所采用的展开轮,按照理论分析结果得到的相应参数进行设计。

实验平台的目的仅是为观测钢球表面的展开情况,因此不涉及进球与出球部分,通过高速摄影观测的图像如图10所示.

为保证结果合理,记录多组实验数据,结果如表2所示。

由实验平台我们观测到球面上的点可实现从左到右的螺旋线运动,这与钢球运动的理论分析和仿真结果保持了一致性,但在实验过程中,我们发现观测中球面点轨迹与理论分析结果存在差别,即实验中球面展开所需要转过的圈数大于理论值,如表3所示。

5误差分析

基于数学模型理论分析、仿真分析的条件设置情况,推测实验结果出现误差的原因,有如下几点:

1)展开轮加工误差.由于形状特殊,展开轮较难加工,锥面角及回转轴之间的夹角均难以保证.实验前,对实验用展开轮进行了测量,发现展开轮轴线与锥面回转轴夹角ε存在着如表4所示的误差.

对以上结果取最大值为51′21″,据此计算出的理论值为n=33.3,与实验结果相差超过2.5.

2)接触位置打滑.零件长期使用后,表面产生变形和摩擦磨损,导致展开轮的偏角占和摩擦系数改变,促使点的轨迹螺旋线比理论结果密集,即展开圈数增多.当换用摩擦系数较大的塑料球进行实验时,结果如表5所示.

综上可知,观测实验与理想结果存在较大误差,但与实际展开轮参数计算后的理论结相差并不大,这说明展开实验中的主要误差来源于展开轮的加工;试验台搭建过程虽然按照虚拟仿真约束设定来施加载荷,但受实际安装过程中重力等影响,最后加在展开轮上的载荷并不一定与理想值保持一致,这也是误差的可能来源.

6结语

1)通过对球面点轨迹进行理论分析,虚拟仿真和实验验证,表明设计的展开轮可以实现球面的完整展开;

2)实验验证中钢球表面点的螺旋线轨迹旋转圈数大于理论值,通过分析,该误差可能来源于零件加工误差、接触力不足及打滑,其中加工误差为主要因素.

(编辑:王萍)