焊接坡口类型对中部槽激光—MAG复合焊接工艺适应性及力学性能的影响

2016-05-30梁晓梅王猛吴妍常云峰

梁晓梅 王猛 吴妍 常云峰

摘要: 采用激光-MAG复合热源打底+双丝MAG填充及盖面焊接方法,对45 mm厚ZG30SiMn钢和高强耐磨中板NM400钢进行焊接。对比双V形、双U形及双半U形3种焊接坡口类型对焊缝熔透性、焊接间隙、钝边尺寸变化的工艺适应性,并对不同焊接坡口的接头进行室温拉伸、低温冲击测试,分析了3种接头不同位置的性能差异。结果表明,双U形坡口的工艺适应性及接头力学性能最优,双半U形次之,双V形最差,且接头根部性能差异较大,即坡口根部为圆角过渡的双U形及双半U形更适合中部槽焊接结构。

关键词: 中部槽;激光-MAG复合热源;双丝MAG;力学性能

中图分类号: TG456.7

Abstract: The laser MAG hybrid welding that is used to backing weld and the twin-wire MAG welding that is used to fill are used to weld 45 mm thick ZG30SiMn and high-strength wear-resistant plate NM400. The welding penetration, the adaptability for welding gap and the variation range for blunt edge size are contrasted for three types of welding groove: the double V-shaped, the double U-shaped and semi-double U-typeMeanwhile, the room temperature tensile and the low-temperature impact testing of different welding groove joints are compared tooFinally, the joint performance of different position for three types are analysised.The results show that the technology adaptability and optimum mechanical properties of the double U-shaped groove welding joint is the best, followed by the semi-double U-shaped welding joint, and the double V-shaped welding joint is worstSo the conclusion is that the root of the double U-shaped groove and semi-double U-shaped are more suitable for the central groove welding structure.

Key words: core pan; laser-MAG arc hybrid welding; twin-wire MAG; mechanical properties

0 前言

刮板输送机作为煤矿工作面的主要运输设备,它的可靠、稳定、高效运行直接影响着矿井的安全生产和经济效益[1]。中部槽是刮板输送机的关键部件,其自身总重量或总长度约占一套刮板输送机总自身质量的70%~80%[2]。因此,中部槽的焊接质量及焊接效率直接影响到产品的使用寿命和生产成本[3]。

焊接材料、结构、方法是影响焊接质量的关键因素,中部槽焊接方法大多采用手工熔化极气体保护焊(MAG)打底+双丝MAG填充盖面的焊接方法[4],焊接速度低,焊缝根部容易出现未焊透、未熔合、裂纹等缺陷。文中采用激光-MAG复合热源打底+双丝MAG摆动焊接填充及盖面,利用复合焊熔深大、热输入低、焊接速度快、间隙适应能力强等优点[5],可以有效地解决中部槽焊接生产的上述问题,在中、厚板焊接上优势更为明显。材料和方法一定时,焊接结构的设计则尤为重要,焊接结构主要与钢板厚度、坡口类型有关[6],中部槽常用的坡口类型有双面V形和K形两种[7-8]。研究表明,将K形改进为双面半U形,可以有效增加焊接熔深,有利于提高根部焊缝熔透性,避免根部未焊透[9-13]。文中考察了不同焊接坡口类型对焊接工况适应性、接头性能的影响,并基于试验研究,提出了一种适用于中部槽焊接的焊接坡口。

1 试验条件与试验方法

1.1 试验条件

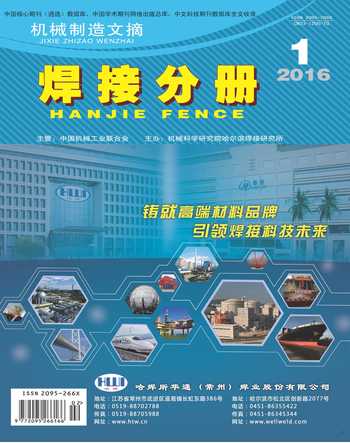

试验用槽帮材料为铸造ZG30SiMn,中板材料为NM400,厚度为45 mm,大小为400 mm×150 mm,焊丝为1.2 mm的ER69-G,母材和焊丝的化学成分及力学性能见表1。焊接坡口为双U形、双V形、双半U形,如图1所示。

1.2 试验方法

激光-MAG复合焊接方法进行打底焊试验(图2),预热温度≥100 ℃,双丝MAG填充盖面,对称焊接,正、反面打底焊各一道,填充、盖面采用摆动焊接,摆动幅度在1~2 mm范围内不等。复合焊接系统包括通快6 kW光纤激光器,光纤直径0.3 mm,福尼斯TPS4000型焊机、平面工作台及自制行走机构,激光在前电弧在后的焊接方式,打底焊、填充及盖面焊接工艺参数分别见表2和表3,打底焊时除单一变动的参数外,其余参数不变。

焊后48 h沿垂直焊接方向截取焊缝断面,研磨抛光后用过饱和的FeCl3水溶液进行腐蚀观察,通过Image-ProPlus图像处理软件对焊缝成形尺寸进行测量。试验温度为-20 ℃下在摆锤式冲击试验机上进行冲击性能测试;用液压式万能试验机进行拉伸性能测试;试样分上、中两层取样。

2 试验结果及分析

2.1 激光-MAG复合热源工艺适应性试验

实际焊接过程中,钢板加工的尺寸精度、表面平整度都难以保证,往往会造成焊接结构的钝边、角度等尺寸发生变化,而且在焊接件装配阶段会出现对接错边、焊件间隙存在误差,特别是对于中部槽这种尺寸较大的焊接结构。这些因素造成的尺寸误差会更大,

过大时会影响焊缝成形甚至产生焊接缺陷。因此,检验焊接工艺的工艺适应性是必要的。

2.1.1 不同焊接坡口的熔透性

相同焊接热输入下3种坡口的焊缝熔透能力不同,如图3~5所示,对于双V形坡口,激光功率P≥4.5 kW时,钝边全部熔透,熔深为12 mm,形状呈高脚杯状,正背面成形均较好;P=4.0 kW时,焊缝形状成V形,部分焊缝未熔透,焊缝背面熔透性不好,呈断断续续状,焊缝表面粗糙且尺寸不规则。坡口根部为圆角过渡的双U形坡口可以节省激光能量的消耗,P>2.5 kW时,坡口钝边就能全部熔透,熔深为6 mm,且焊缝熔宽明显增加;P≤2.0 kW时,钝边未焊透,如图3b所示。对于双半U形坡口,当P≥4.0 kW时,钝边全部熔透,熔深为9 mm,成形较好;P=3.5 kW时,钝边未焊透。

由此可见,相同条件下与坡口根部为尖角过渡的焊接坡口相比,根部为圆角过渡的熔透性更好。这是由于坡口根部由尖角变为圆角后,根部角度增加,钝边以上坡口两侧母材吸收的能量减小,作为钝边的母材吸收的能量增加,即焊接坡口的等效钝边尺寸减小,熔透性更好,对钝边尺寸变化的适应性更好。

2.1.2 不同焊接坡口的间隙适应性

图6~8为3种焊接坡口对焊接间隙(L)的工艺适应性,由图可知,坡口根部为圆角过渡的间隙适应性更好,双V形坡口要求的焊接间隙需<2 mm,双U形坡口和双半U形坡口焊接间隙均可达到2 mm。焊接间隙过大时,激光光束会从焊接间隙中漏掉直接作用在衬板上,或者出现焊缝下塌、表面咬边等缺陷,因此焊接间隙不宜过大。这与激光斑点直径大小及焊缝金属的搭桥作用有关,当焊接间隙小于或者略大于激光斑点直径时,由于焊缝金属的搭桥作用激光能量不会损失;若当焊接间隙较大并且焊缝金属的搭桥作用小于焊缝金属重力时,焊缝则会产生下塌或咬边缺陷;焊接间隙过大时,激光能量则会完全损失。

2.1.3 不同焊接坡口的钝边变化

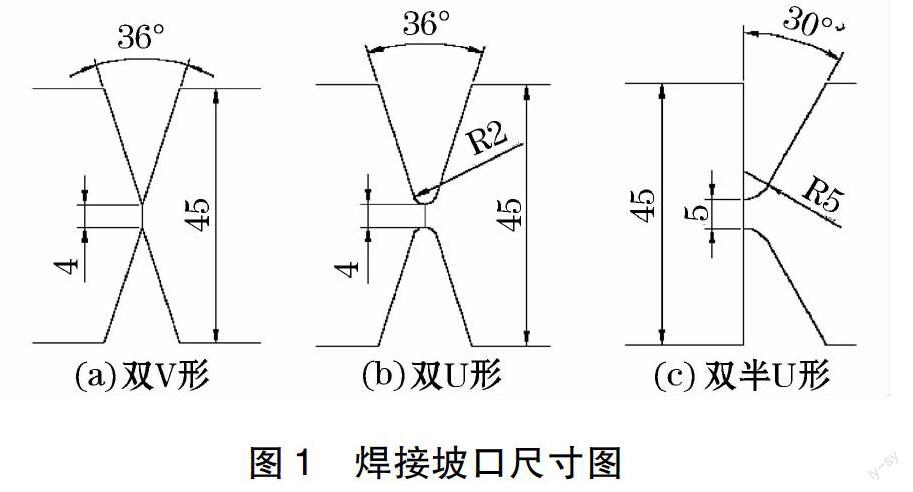

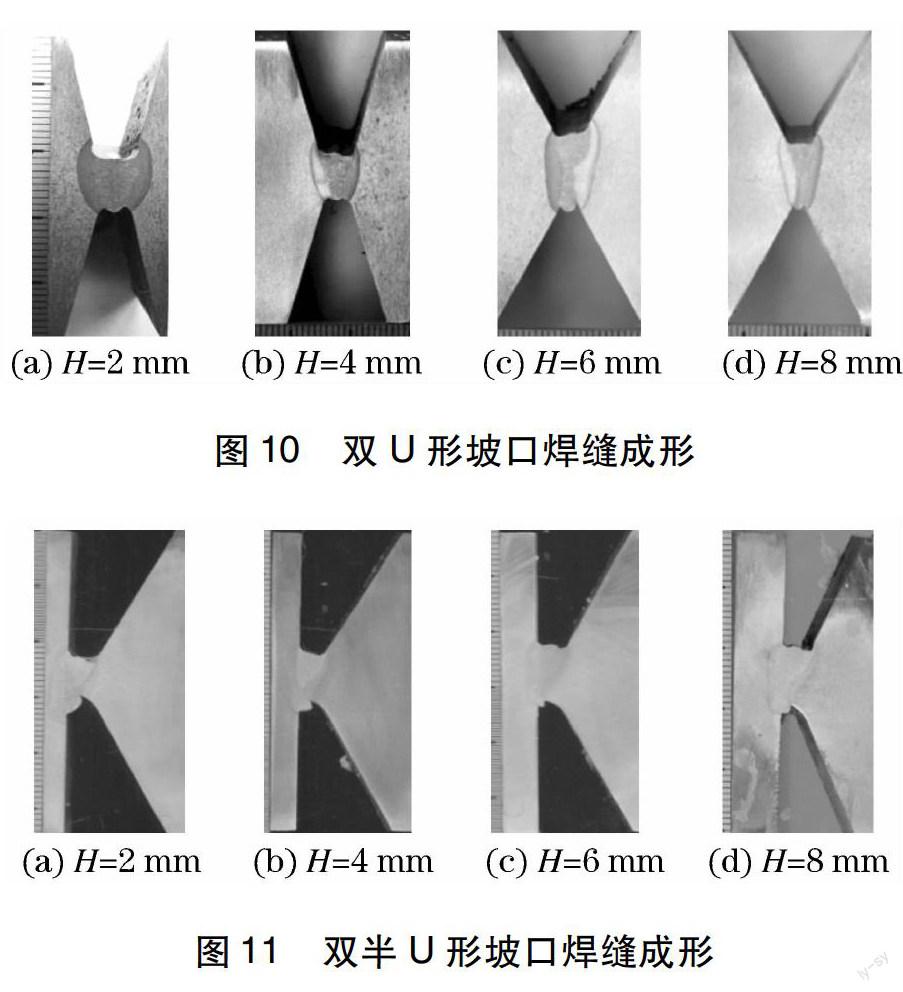

图9~11为3种焊接坡口对试板不同钝边厚度(H)的适应性,结果显示,对于双V形坡口钝边厚度最佳范围为2~6 mm,厚度过小时焊缝背面熔透量过大,背面焊接时需清除,厚度过大时焊缝熔透性断断续续,有未焊透现象;对于双U形坡口,钝边厚度在2~8 mm范围内时,焊缝成形均比较好,背面熔透性一致;双半U形坡口,钝边的变化范围在6~8 mm比较合适。

综上所述,对于上述3种焊接坡口,双U形焊接坡口的焊接工艺适应性最好,双半U形次之,双V形最差。焊缝熔透性好,可一次性焊透达到单面焊双面成形;间隙适应好可提高试板组装速度,特别是对于中部槽这种较大的焊接结构件而言尤为重要;增加钝边厚度可减少焊缝金属填充量,提高焊接效率的同时还可降低生产成本。由此可见,根部为圆角过渡的双U形和双半U形坡口更适合于中部槽焊接结构。

2.2 双丝MAG填充及盖面焊接试验

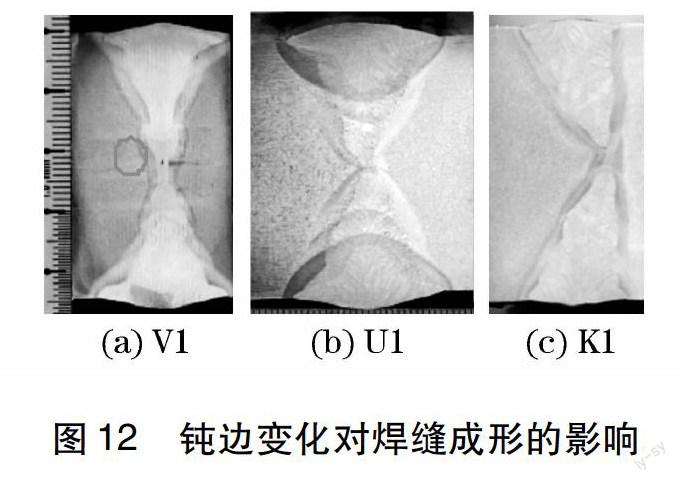

焊接热输入均为15 kJ/cm,不同焊接坡口的整个接头形貌如图12所示,焊接层数均为6层,V1焊缝根部存在焊接气孔,U1和K1的焊缝成形质量均比较好,热输入过大时层道间容易出现层间裂纹。

3 性能分析

3.1 拉伸性能

不同焊接坡口的接头抗拉强度如图13所示,横坐标为试样取样位置,1,2为接头表面位置,3, 4为接头根部位置。由图可知,相同条件下坡口类型对接头上表面位置的拉伸性能影响不大,对接头根部拉伸性能的影响略大,焊接坡口根部为圆角过渡的根部拉伸性能优于接头根部为尖角过渡的拉伸性能,即双U型和双半U形优于双V形。这是由不同的焊接坡口类型造成母材的稀释率不同引起的,与焊材相比母材的强度等级较高,因此靠近接头根部,坡口角度越小,母材稀释率越大,抗拉强度越高;反之亦然,并且双V形坡口根部容易出现气孔和裂纹,这些缺陷很容易成为断裂源引起开裂。

3.2 冲击性能

不同坡口类型的接头冲击性能如图14所示。由图可知,双U形坡口的接头冲击韧性最好,双半U形坡口与双U形坡口相近,双V形坡口的接头冲击韧性最差。相同焊接坡口,焊缝中心处的冲击韧性优于两侧热影响区,并且铸钢侧热影响区冲击韧性最差。这与焊接接头各个部位母材稀释率的不同及高强钢焊接接头HAZ易出现脆化有关。对于双V形坡口,接头根部位置的冲击吸收能量低于接头表面位置,这与根部应力集中大及焊接气孔等缺陷有关;而对于双半U形坡口与双U形坡口接头表面与接头根部位置的冲击性能差别不大。

通过对比双V形、双U形和双半U形3种坡口类型的接头拉伸性能及冲击性能,得出双U形和双半U形的冲击和拉伸性能明显优于双V形,且前两者接头表面与根部的性能差异不大,双V形坡口的接头根部性能明显低于接头表面。双V形坡口根部为尖角过渡,容易形成窄而深的焊缝,且接头根部拘束应力大,容易产生气孔、裂纹等缺陷。双U形和双半U形坡口根部为圆角过渡,根部焊缝深宽比较小,有利于气孔的溢出,且焊接应力集中小,接头性能则更好。

4 结论

(1)采用激光-MAG复合焊接热源进行中部槽ZG30SiMn+NM400异种钢的打底焊,选用适当的工艺参数,双V形、双U形和双半U形3种坡口类型均能实现良好的单面焊双面成形。

(2)考察3种焊接坡口类型对焊缝熔透性、焊接间隙、钝边尺寸变化的工艺适应能力,得出双U形坡口最优,双半U形次之、双V形最差,且V形坡口接头根部易出现气孔、裂纹等缺陷。

(3)三种坡口的接头表面位置的力学性能相近,双U形和双半U形坡口的接头根部力学性能优于双V形坡口,即与坡口根部为尖角过渡相比,圆角过渡可以提高坡口根部力学性能;对于整个焊接接头,双U形和双半U形坡口优于双V形。