汽车起重机吊装工况油耗的仿真模拟

2016-05-30赵洋郑康

赵洋 郑康

摘要:针对国内汽车起重机在建筑工地使用过程中,不带空调情况下,吊装工况进行采集并分析,对其油耗进行评估,并利用整车性能匹配分析软件进行工作过程的模拟仿真。仿真结果与实际油耗较为吻合,验证了模型的准确性,为汽车起重机其他工况的预测提供了仿真基础。

关键词:汽车起重机;吊装典型工况;油耗;控制策略

汽车起重机的工作状况及特点是:(1)工作环境恶劣、多尘,车辆流动性较大;(2)吊装工况时作间歇性运动,即在一个工作循环中取料、转移、卸载等动作交替工作的。随着国家汽车行业的发展,燃油资源的紧缺,对汽车产品经济性要求也更加严格,使各整车生产企业在产品开发前期对油耗的仿真模拟Ⅲ及控制优化具有重大意义。

1汽车起重机配置及工况路谱采集分析

1.1汽车起重机配置

1.2工况路谱采集分析

1.2.1工况采集分析

汽车起重机工况主要分为:吊装工况和行驶工况,在汽车起重机上安装了车辆行车记录仪,行车记录仪采集了近一个月的路谱数据,该车在路谱数据采集阶段,基本情况如下:

(1)主要用于建筑工地施工,工况多用于吊装钢管及建筑工人,负载相对较小,且大多时间是处于一定区域内工作,行驶转移时间相对较少;

(2)从采集的路谱数据统计的发动机转速分布图来看,吊装工况多处于高怠速800R/min范围附近且占比在整体运行工况的73%。

1.2吊装典型工况路谱采集分析

从该汽车起重机工况采集分析来看,路谱数据采集阶段用于建筑工地吊装工况,且多用于吊装钢管及建筑工人,负载较小;因此,针对运行工况中的吊装工况进行统计、筛选,并整合相关吊装典型工况路谱,后续可作为建筑工地类似吊装负载的吊装工况的油耗预测使用。

如表2吊装工况时间统计所示,红色加大字体为剔除数据,选取路谱采集相对集中、完整的几天,统计每天每阶段的吊装运行时间,剔除最长、最短运行时间(图表中标红加大数据为剔除数据,排除极限可能性,使数据具有普遍意义),将每天不同阶段吊装时间取平均值,再以天为单位,将记录天数内的吊装运行时间做均值处理,最终选取与吊装均值最接近的吊装工况片段为吊装典型工况。

拟定P1、P2、P3、P4、P5

分别为4月11、12、13、21、23每天的阶段性吊装时间平均值,下吊装典型工况平均时间,则

平均吊装工作时间相对较长且每次吊装时间范围跨度较大,大致平均工作时间在500s范围附近,最终选取4月21日第3阶段501s的吊装工况作为吊装典型工况路谱。

图2为吊装典型工况采集流程图,图3给出了吊装典型工况时间与实际输出扭矩关系。

2吊装工况过程及油耗仿真分析

2.1建立汽车起重机子模块及物理连接

根据汽车起重机构造,在整车性能匹配分析软件中建立仿真模型,搭建发动机、离合器、变速箱、主减速器、轮胎、吊臂、控制模块等各子模块,输入模块所需要的各项基本参数,并完成相关部件的机

械连接和电器信号线连接。搭建后的起重机整车模块如图4所示。

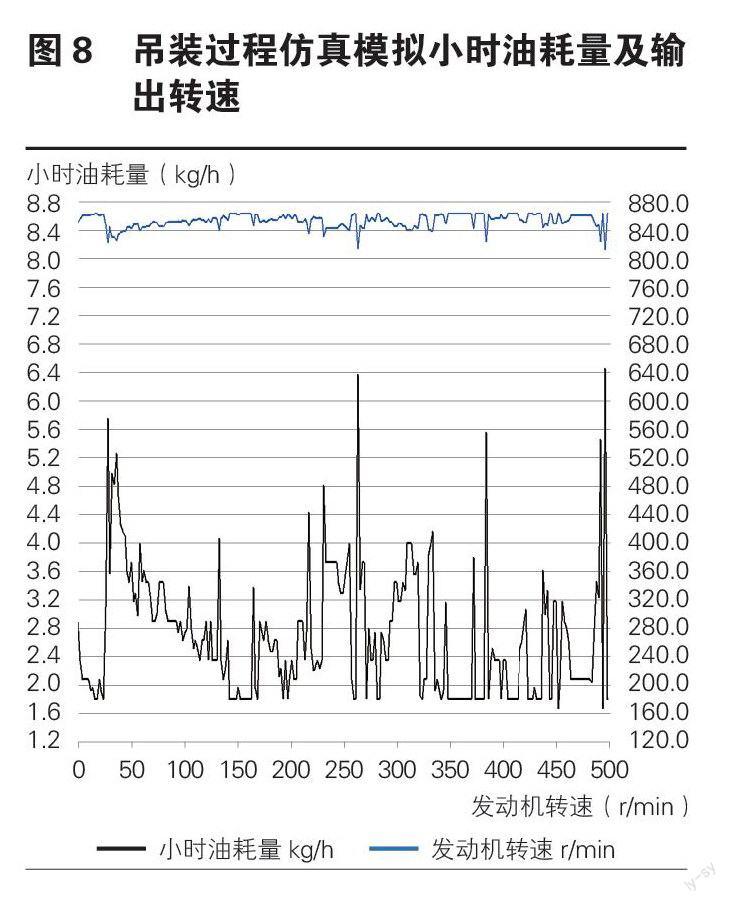

汽车起重机吊装过程从变速箱取力挡齿轮取力,通过液压系统控制吊臂及相关操作,该过程通过相应的模块(图5)及控制策略(图6)来代替实现。

2.2仿真吊装工况过程及油耗

图7为吊装工况在发动机map上的运行工况点仿真结果,工况点普遍在高怠速800r/mm~900 r/mm区域范围内,负载相对较小,扭矩百分比在10%~15%区域内,与实际吊装工作状态情况相符。

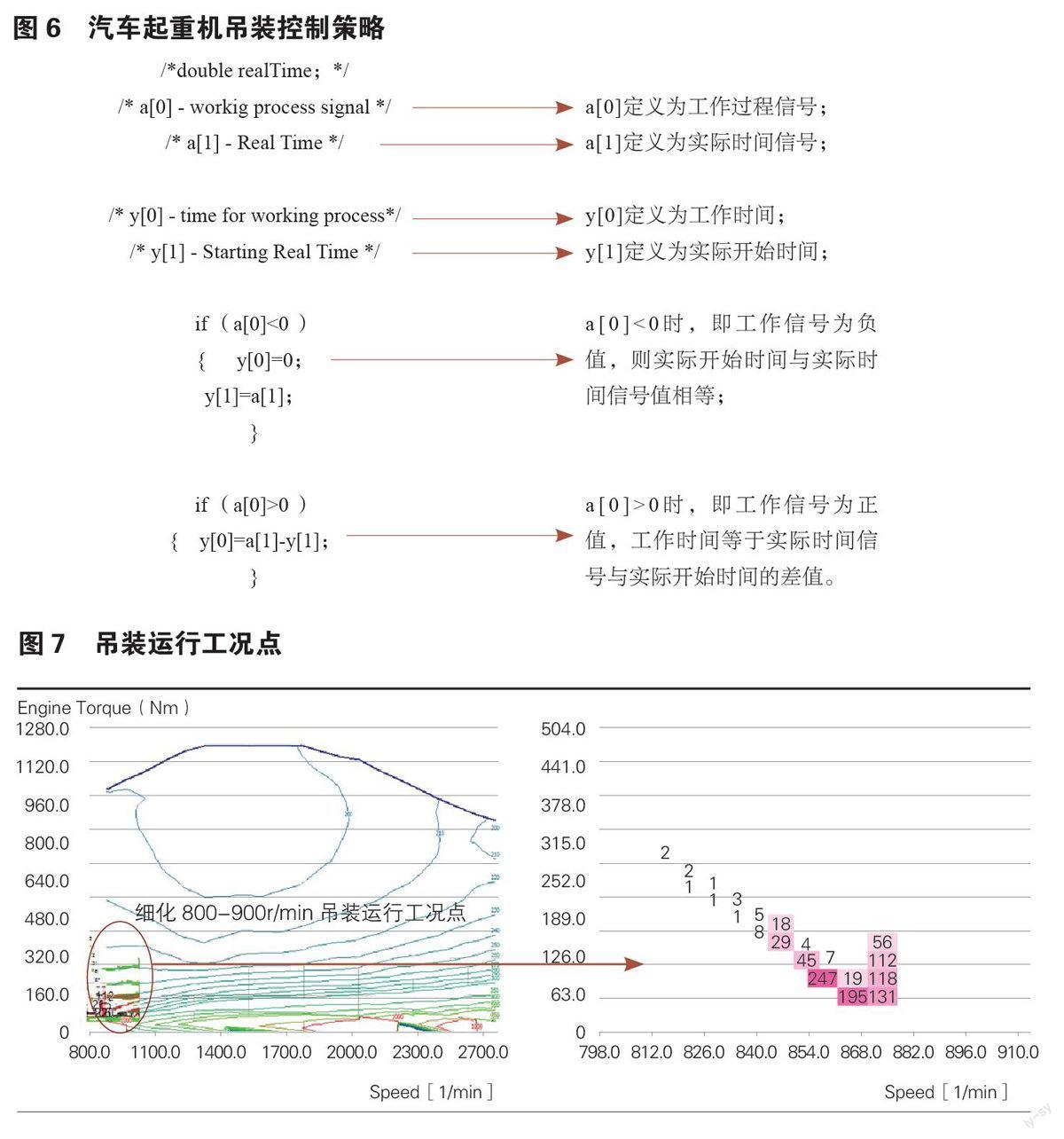

吊装工况过程仿真模拟输出小时油耗量及输出发动机转速如图8所示,由于吊装过程中扭矩输出的变化及相应零部件的机械损失,发动机输出转速在略低于880 r/min转速范围内波动变化。

吊装工况过程输出的发动机转速吊装工况过程仿真模拟输出扭矩与实际输出扭矩如图9所示。

由于路谱数据采集阶段主要用于建筑工地,大多时间是处于一定区域内工作,油耗相对较小。仿真模拟吊装工况综合小时油耗量与实际吊装工况油耗综合误差控制在3.53%范围内,与实际吊装工况小时油耗量较为接近,进一步验证了仿真模型、过程及经济性结果的可行性。

3结语

基于整车性能匹配分析软件,实现了汽车起重机动力系统及吊装工况控制模块的建模,根据仿真与实际吊装工况油耗的对比分析,仿真与实际之间已经有了较好的误差控制,验证了仿真模型能较好的反映实际油耗的有效性。

结合该汽车起重机及以往行驶及吊装经验,总结概括相应吊装典型工况路谱,也可作为油耗过高等故障的对比排查。

后续也可为吊装不同负载工况,轻、中、重载的不同发动机控制模式,如多扭矩开关等提供指导性研究。