论汽油机铝合金缸体试制开发的机加工艺

2016-05-30周黎明

周黎明

摘要:为了满足结产品开发对试制样件的需求,合理制定缸体机加试制工艺方案,就能以较短的周期和较高的质量,达到试制验证的目的。

关键词:缸体;机加工艺;试制

1前言

在新产品设计完成之后、正式投产之前,开发企业要进行少量的样件的试制,目的在于验证产品设计是否达到预期的质量和制造可行性,同时开展整机装配及性能试验。样件的试制有其特殊之处,数量少、要求高、工艺难度大,但对制作周期、样件质量有着苛刻的要求。为了满足这些目的,就需要对试制工艺的制定进行严格把关。

为此,以试制工作的特点为出发点,利用数控加工中心,配置必要的专用夹具和刀具,通过实践设计出一套适用于汽油发动机铝合金缸体试制开发的机加工艺。

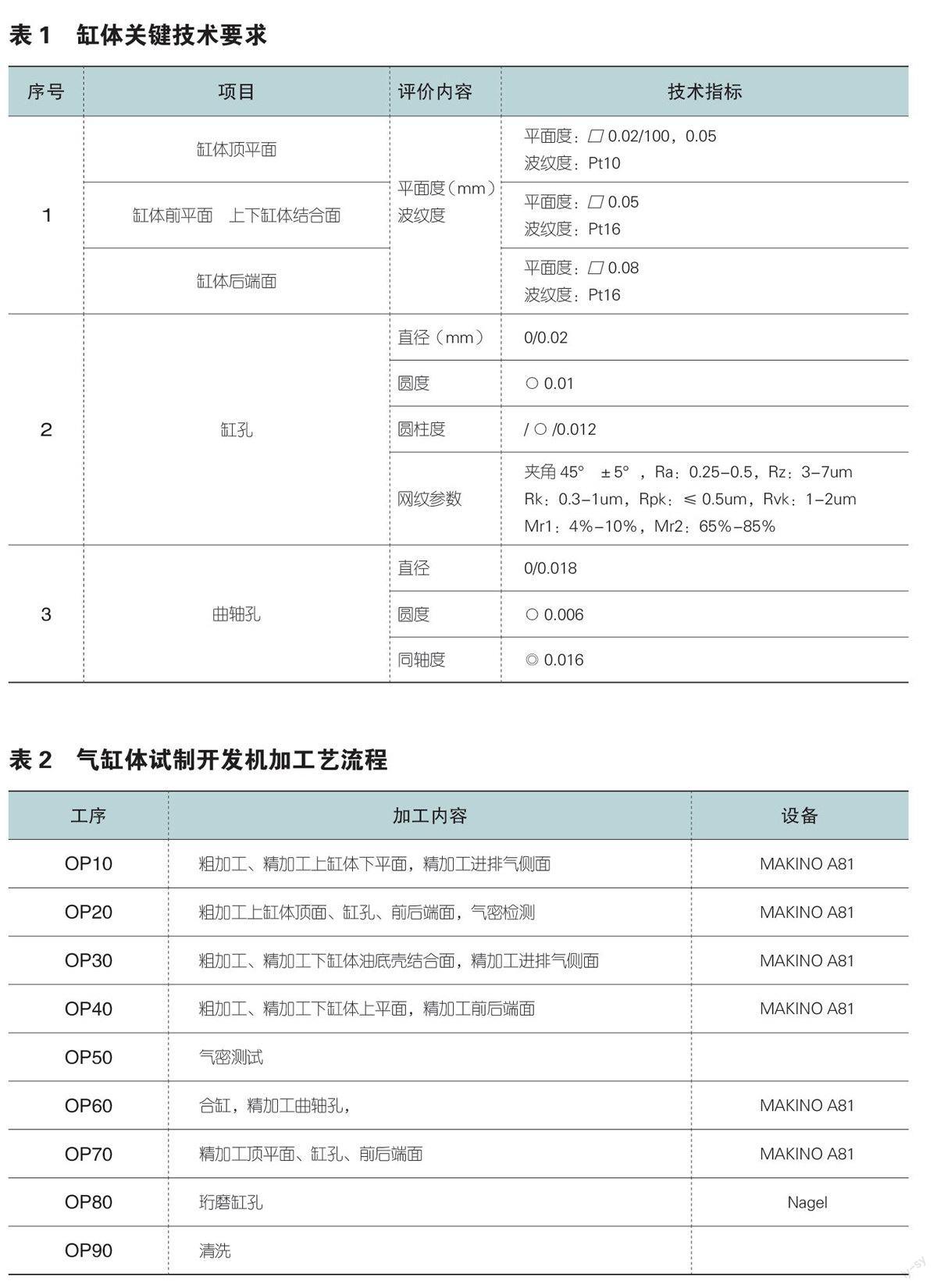

2产品结构及技术要求

该缸体为分体式结构,由气缸体、曲轴箱两部分组成,毛坯材料为ADC12,内嵌4个高磷铸铁缸套,采用高压铸造,缸体成品需经过高精密机械加工成型。缸体加工时,首先需完成气缸体、曲轴箱的分体加工,合缸后再进行曲轴孔、顶平面及缸孔等的精加工。为了减重及保证良好的铸造工艺性,缸体一般壁厚不超过3.5mm,造成缸体的刚性较差,因此在工艺方案制定时需要考虑缸体变形对加工精度的影响。缸体需要加工的内容主要包括平面、斜面、销孔、螺纹孔、油孔、曲轴孔和缸孔。

3试制工艺方案

3.1基准的选择

使工件的设计基准、工艺基准与编程基准(编程原点)三者统一。这样不仅可以避免因基准不重合而引起的定位误差,保证加工精度,而且可以简化程序编制。

3.2加工原则

缸体加工全过程预计有十多道工序,根据先粗后精的加工顺序,在保证试制产品质量的前提下,特制定以下加工原则:

1.首先进行顶平面的粗加工,以去除大部分加工余量;

2.考虑将可能较早发现缺陷的工序安排在优先工序;

3.深孔加工易产生较大应力,安排在较先的工序,以免内应力的变化影响加工精度;

3.3刀具选择

铝合金硬度低,熔点低,切削时易形成积屑瘤,造成被加工工件尺寸精度差,表面粗糙;由于加工中心的主轴转速较高,要求刀具的抗振性要好,同时为了保证加工效率,需进行自动换刀。

一般来说,数控加工中心的刀具应具有较高的耐用度和刚度,刀具材料抗脆性好,有良好的断屑性能、可调易更换;其次在制造工艺性上考虑,尽量多选用标准刀具和成形刀具。

3.4夹具设计

由于缸体结构比较复杂,集成了多种加工要素,且各加工要素分布在6个平面内,在一次装夹中,要尽可能完成多的加工内容,同时又要避免反复装夹引起的零件变形,为此,对夹具的设计提出了下述要求:

1.根据基准重合的原则,在夹具设计时要确保零件坐标系与设备坐标系方向一致,实现零件在加工中心上的定向安装,并且要确保零件定位基准面与加工中心建立一定的尺寸联系。

2.为保证加工的精度,夹具应具有足够的强度和刚度,以防止自身的变形。

3.优先选择手动夹紧夹具,尽可能避免结构复杂、成本高昂。

4.满足夹具在调整或更换过程中重复定位的可靠性。

3.5关键加工方法

1.缸体顶平面与缸盖燃烧室面配合,平面度、表面粗糙度的要求很高,为了避免接刀痕的产生同时更好的保证平面度,使用大直径的盘铣刀铣削,加工过程为粗铣一精铣工艺。

2.曲轴同轴孔的加工,采用长短结合的两把同等尺寸的镗刀,先用短镗刀加工#1、#2主轴颈,再利用已加工的#1、#2主轴颈作支承导向,用长镗刀加工完成#3~#5主轴颈的加工。#1、#2主轴颈作钻模套使用,支撑住镗刀,使孔的同轴度得到保证。曲轴孔的加工过程分为三步,粗加工一半精加工一精加工。粗加工后的余量为0.4mm,半精加工后的余量为0.04mm,最后精镗至成品尺寸。

3.缸孔的加工方法是粗镗→半精镗→精镗→半精珩→精珩。粗镗留量0.05mm,半精镗留量0.015mm,精镗留量0.005mm,以保证缸孔圆度、圆柱度;最后珩磨至要求尺寸。在试制阶段采用Mapal珩磨头,珩磨条采用氧化铝、碳化硅或人造金刚石,两组不同的珩磨条在珩磨头上对称分布或不对称分布,珩磨条由特殊的双联深度进给系统,可在一次装夹中完成粗精珩。

3.6环境温度

铝合金材料的加工,温度是极其重要的加工要素,控制不好温度,很容易让加工后的产品出现质量问题。根据实际试制经验,制造现场的环境温度控制在(25±3)℃范围内较为合适,这样可以避免温度波动造成的工件变形,能更好的保证工艺参数和产品质量的一致性。

3.7工序间的协调

由于缸体需进行气密试验、三坐标检测,在工序设计时,需将这些工序有效的衔接起来。在缸体合缸加工前首先进行气密试验,待合缸后,进行曲轴孔等精加工工序,最后对缸体尺寸进行三坐标检测,这样可以有效实现缸体合缸、分缸一次完成,不仅可以较早发现泄漏问题,而且可以对合缸螺栓和螺纹孔起到保护作用。

3.8工艺流程

气缸体试制开发机加工艺流程,如表2所示。

4结束语

本文总结出了一套铝合金缸体试制加工的一般工艺方法。通过试制工艺方案的实施,规避了曲轴孔圆度、同轴度、顶平面平面度超差的风险,较好的保证了试制进度与试制质量,为以后类似零件的试制提供了技术参考。