冷冲压冲裁和翻边模具的调试

2016-05-30赵鑫苏磊荆永新

赵鑫 苏磊 荆永新

摘 要:新制作的冲压模具或者维修过的冲压模具都需要进行调试来确定制件的质量状态和模具的性能,本文简单介绍了冲压冲裁和翻边工序模具调试时遇到的一些问题以及问题的产生原因和处理方法。

关键词:模具;调试;冲裁;翻边

1 模具需要调试的几种情况

1)新制造的冷冲模具加工装配以后,并不能直接生产出合格产品,需要进行调试。

2)模具长时间使用后,冲压件质量发生变化,需要进行调试。

3)模具维修后,需要进行调试。

2 冲裁模的调试

2.1 冲裁模的调整要点

1)凸、凹模切入量调整,一般刃口切入量取2~4mm,在能够切断材料的情况下选择较小的切入量可以延长模具寿命。

2)凸、凹模间隙调整。

3)定位装置的调整。

4)卸料系统的调整。

5)废料的排出调整。

2.2 冲裁模的一些主要问题调整方法

2.2.1冲裁件的形状和尺寸不正确

1)凸模与凹模的形状及尺寸不正确——修正凸模和凹模的形状及尺寸,最终使产品达到要求。

2)型面定位不准确——修正定位型面或者增加辅助定位(此项要注意,冲压件放件不稳极易造成模具损害,尤其侧冲模具)。

3)定位板/杆/销不准确——修正定位板/杆/销位置或者增加辅助定位。

2.2.2冲裁件毛刺超过标准。

1)通过观察剪切面(光亮带)、断裂面来确定冲裁间隙是过大还是过小,一般冲裁成品的光亮带占板厚的1/2~1/3即可,实际上冲裁间隙适当放大可以延长模具寿命。光亮带按上述标准宽,冲裁间隙大——减小冲裁间隙,可以通过补焊,后部加垫片或重新加工凸凹模。光亮带按上述标准窄,冲裁间隙小——增大冲裁间隙,用砂轮或油石仔细研磨。光亮带宽窄不均匀,冲裁间隙不均匀——参照以上修正冲裁间隙。

2)冲裁刃口磨损或崩裂——修磨刃口,如有损坏依损坏程度补焊或者更换镶块。

3)冲裁刃口硬度不够——重新淬火,如果仍然有问题可以考虑更换镶块,也可以提高镶块材质。

4)侧向力大造成冲裁时刃口间隙变大产生毛刺——模具整体侧向力大的时候增加防侧导板;局部刃口镶块侧向力大时增加防侧键,也可能需要更换材质强度更高的镶块。

2.2.3冲裁模具排废料困难

尤其是某些异形料和侧冲孔,如果排料困难极易损害模具;相比之下自动线对排料要求相对较高

1)刃口空刀过小——加大刃口空刀;

2)刃口高度过大——减小刃口高度;

3)刃口不垂直——修磨刃口垂直度;

4)刃口光洁度差——修磨刃口光洁度;

5)切入量不够——整体切入量可以直接调整机床,局部切入量不过可以在镶块下部加垫片,或者补焊刃口来实现;

6) 废料排放空间——增大排放空间;

7)废料排放角度过小——尽量增大排放角度,如不可行,可以考虑使用波纹板或者滚轮结构,也可考虑传送带等其他辅助措施;

8)废料形状不规则——可以在上模镶块增加压型部分使废料变形;也可以增加上模增加打料杆,下面增加辅助滑料杆;必要时增加废料刀或者更改工艺分工序切断。

2.2.4卸料困难

弹性树脂或橡胶卸料:更换新的弹性树脂或橡胶。卸料板(也叫退料板/芯,压料板/芯)卸料:

1)卸料板本身的加工装配问题造成卸料板倾斜或者配合过紧——重新加工装配卸料板等零件;

2)卸料板偏载造成的倾斜——增加平衡块;

3)卸料力不够——更换弹簧,如果非弹簧损害造成可以考虑换弹力更大的弹簧;

4)卸料板行程不够——重新计算卸料板行程。

2.2.5取料困难

通常是因为没有入手点,或者下模干涉,产品毛刺(尤其是侧冲毛刺)——下模增加弹性退料装置,如果有毛刺方面的原因参照上面毛刺的处理方法。

2.2.6冲压件变形

型面变形:卸料板或凸模形状不正确——重新加工修正卸料板、凸模;冲裁边线或者孔变形(临时措施可以在冲裁部位加润滑油);刃口光洁度不够——提高刃口光洁度;卸料板间隙过大——补焊卸料板,重新修研间隙;毛刺过大造成——参考上面毛刺处理方法。

2.2.7刃口互啃

1)凸凹模装偏——重装凸模或凹模;

2)导柱导套间隙大——更换导柱导套;

3)凸模、导柱等零件不垂直于安装面——安装面偏差的话重新加工安装面,零件安装问题则重新装配;

4)导柱长度不够——更换导柱。

2.2.8凸模折断

1)冲裁时存在侧向力——增加防侧向力的结构;

2)卸料板倾斜——修正卸料板或是凸模加导向装置;

3)卸料困难造成卸料板不能归位——参考上述卸料困难问题。

3 翻边模的调试

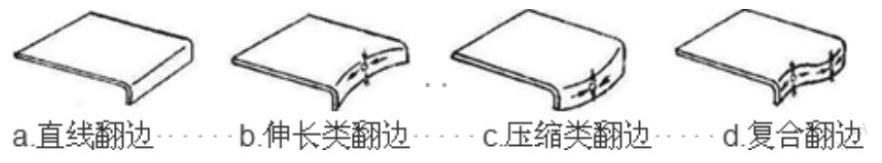

3.1 冲压件翻边的几种形式

3.2 翻边模的一些主要问题调整方法。

3.2.1翻边拉伤

1)凸凹模间隙过小——放大间隙;

2)凹模(翻孔为凸模)不光洁——抛光模具;

3)模具、板料作业环境不清洁——清洁模具及板料,改善作业环境;

4)凹模(翻孔为凸模)硬度低——提高凹模硬度,进行镀铬、渗氮、PVD、TD等表面处理,必要时镶块可以使用更加耐磨、硬度更好的材料。

3.2.2翻边破裂

1)凸凹模间隙过小——放大间隙;

2)拉伤严重导致的开裂——参照上面拉伤问题的处理;

3)伸长类翻边的翻边高度过高——可以在拉延序作处理来增加后序翻边的余肉(增加水滴形状)或减少后序翻边的高度(根据不同情况增加拉延深度或者翻边预拉延)、也可以考虑产品更改增加豁口;

4)毛刺过大——参照上面冲裁模具部分处理上序模具毛刺问题。

3.2.3翻边起皱或叠料

1)凸凹模间隙过大——减小间隙;

2)压缩类翻边的翻边高度过高——可以在拉延序作处理来使拉延件形状尽量接近产品(角度更接近)或减少后序翻边的高度(根据不同情况增加拉延深度或者翻边预拉延)、也可以考虑产品更改增加豁口;

3)模具未压到位——调整闭合高度(有些液压机床可能需要调整压力)。

3.2.4翻边不齐,边缘不平

1)凸凹模间隙不均——修正凸凹模间隙;

2)定位不准确——修正定位型面或者定位销、增加辅助定位;

3.2.5翻边回弹

翻边回弹原因比较复杂一般采用以下方法:

1)模具预作回弹角;

2)增加防回弹筋;

3)增大翻边镶块墩翻边R角;

4)二次整形。

3.2.6翻边造成的孔变形

因为翻边产生走料造成孔变形,处理也要围绕控制走料进行。如果可能的情况下尽量采用先翻边后冲孔的工艺。

1)翻边附近的孔——增加孔周围的压料力;

2)带孔翻边——放大孔周翻边间隙。

作者简介:

赵鑫(1978-),男,河北遵化人,本科,中级工程师。