三相精馏过程的非平衡模型与优化研究

2016-05-30亚红波王薇张宁辛兴

亚红波 王薇 张宁 辛兴

摘 要:本文对三相精馏的非平衡模型进行研究,提出优化三相精馏非平衡模型的方法,希望可以为三相精馏过程的持久发展提供借鉴。

关键词:优化;非平衡模型;三相精馏过程

1 三相精馏过程的非平衡模型

1.1 静态非平衡模型

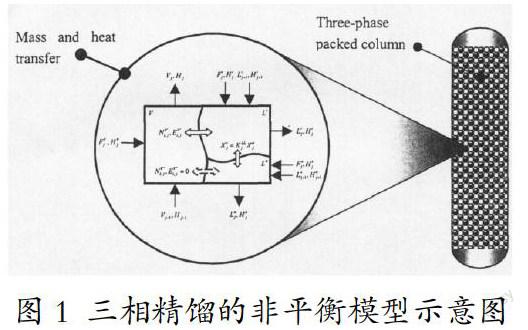

两个液相、一个汽相是三相精馏过程塔内的主要分离物质,通常情况下会在三个相接触界面(即一个液液接触界面、两个汽液接触界面)进行传热过程、传质过程。若是将数学模型同时建立在每个相的接触界面中传热过程、传质过程里,这时非常困难的,主要是由于与两相精馏过程相比,三相精馏过程具有更为复杂的单纯汽液液间的传热、传质。于是提出三相非平衡模型,在建立该模型的过程中提出假设,以便为模型的建立提供帮助。如假设整体填料塔具有绝热的性质;假设该三相内存在完全混合的液相主体、汽相主体;只有连续液相、汽相之间具有传热过程、传质过程,所以可以忽略不计非连续液相、汽相的传热、传质;在平衡的状态下,两个液相具有相应的温度[ 1 ]。如图1 所示就是该三相精馏的非平衡模型:

该模型主要是用来对相界面的传热速率、传质速率进行计算,同时概模型的参数计算时可以将其看成是一个6n+6的阶非线性系统。各相能量平衡方程共有两个总方程。

1.2动态非平衡模型

该非平衡模型中含有的规整填料具有4种不同的类型、三组分体系具有四个不同类型。如在水、异丙醇、甲醇体系中,根据Pelkonen et al.(2001)实验得到以下实验数据信息:各个组份之间的状态是完全混溶的,80.37℃这个二元共沸点是水、异丙醇之间共同存在的,实验过程中使用的塔料具有985毫米高度、100毫米的塔径,同时具有冷凝器的数量为1个,调料段的数量为2个,再沸器的数量为1个,不锈钢丝网规整填料Sulzer BX为主要的填料类型。在实际实验过程中,其设置的外部环境为1个大气压、全回流,实验过程中取得的实验数据共有6组,而不同的进料浓度、不同的再沸器负荷是6组实验数据之间最大的差异性所在。而平衡模式和非平衡模型所参照的仿真参数存在较大的差异,填料手册是平衡模型仿真中HETP值的主要来源,而Rocha et al (1996)、Bravo et al (1985)模型是非平衡模型仿真中的有效相接触面积、二元传质系数的主要来源。在实验中比较实验非平衡模型的实验数据、非平衡模型的仿真结果,从中可以看出这两种数据的吻合性比较好,而平衡模型的实验数据、仿真结果之间存在较大的相差。而在某些实验过程中具有比较相近的平衡模型的仿真结果、非平衡模型的仿真结果,产生这种现象的原因是由于在塔底中含有的组分甲醇的与纯组份非常接近,在这时塔底组份中几乎没有水的含量。所以创建的模型存在较小的差异,也可以从实验中了解到,在对填料塔的分离效率进行估计时,平衡模型会出现过高的估计问题,采用这种模型会出现过于理想的实验结果。而非平衡模型的估计结果则相对较合理一些[ 3 ]。

2 三相精馏过程中非平衡模型的优化

2.1 分析非平衡模型参数的灵敏度

在对模型仿真结果进行分析时,对模型各参数的影响进行充分的考虑,主要选择液相二元传质系数、汽相二元传质系数、有效相接触面积等七个非平衡模型参数,在以往的分析中,准确的估计这七个参数时仅使用一组实验数据是难以实现的,所以在实际估计中采取估计那些对精馏过程分离效率影响较大的参数的方法,从而找出最灵敏的参数。而在非平衡模型的基础上,适当的摄动测试每个参数,使每个参数达到20%或40%的增大程度,然后对其多对应的塔顶汽相摩尔的组成变化情况进行及时的考察,由此可以了解到对精馏过程的分离效率具有较大影响的最灵敏参数就是有效相接触面积。

2.2 优化分析

在均相的精馏过程中最大值为正丁醇的AARE,其次是正丙醇,在非平衡模型中实验的有效相接触面积灵敏度具有相同的大小,所以对于有效相接触面积的调整可以采取优化的方法,从而实现实验值、非平衡模型仿真结果相接近的目的。另外非均相的精馏过程也出现了相类似的实验结果,在非均相精馏过程中最大值为正丙醇的AARE值,其次是正丁醇的值。且实际精馏过程中具有较大的不确定的有效相接触面积模型。在精馏过程中使用非平衡模型的方法进行进行分离,最不精确的参数就是有效相的接触面积,主要是由于汽液相界面特性会受到组份特性、持液量等因素的影响,所以在优化三项精馏过程非平衡模型时可以采取优化精确计算有效相接触面积的方法。

3 总结

综上所述,通过对三相精馏过程的非平衡模型以及优化的深入研究,从中可以看出三相精馏过程的应用具有重要意义,为了促

进该技术各方面性能的提升,可以采取建立非平衡模型的方法,而非平衡模型具有静态、动态两种类型,在实际应用时可以结合具体情况选择建立恰当的非平衡模型。同时对其优化可以采取优化精确计算有效相接触面积的方法。

参考文献:

[1] 罗淑娟,李东风.催化精馏技术新进展[J].石油化工,2011.

[2] 于丙芹,张贝克,孙军,高立东.精馏过程动态仿真建模[J].计算机与应用化学,2011.

[3] 齐永君,翁惠新.催化精馏过程模拟稳态模型的研究进展[J].化工进展,2010.

作者简介:亚红波(1995-),女,辽宁朝阳人,沈阳师范大学化学化工学院化学教育专业。