钻井隔水导管座挂密封装置设计与应用研究

2016-05-30项明韩丰欣李斌

项明 韩丰欣 李斌

摘 要:海洋石油钻井具有高技术、高风险、高成本的特点,随着石油资源的不断开采,大规模的整装油田越来越难以发现,致使海洋钻井作业成本越来越高。如何控制成本、保障钻井作业优快实施已成为各个石油企业日益关注的焦点。该文所提出的海上钻井用隔水导管座挂密封装置是针对表层作业专门设计,它采用联座方式实现快速安装和多层密封。从作业安全、作业方式和作业效率3个方面攻克了传统作业方式的弊端,从而达到安全快速作业、降低开发成本的目的。

关键词:海洋钻井 表层井口安装 降本提效

中图分类号:TE21 文献标识码:A 文章编号:1674-098X(2016)06(b)-0058-03

在采用隔水导管钻井时,一般需建立闭路循环通道井口,其中的热工作业焊接、切割升高管等作业过程耗时较长,安装强度大、风险高,且返工率高。针对此情况,笔者从现场拆装方式及安全经济有效性入手,设计了一种隔水导管座挂密封装置,并结合基于ABAQUS的数值模拟和室内安装及密封性实验对该装置进行了综合应用评价。经现场应用表明,其安全性、经济性较高。

1 技术分析

1.1 工具结构

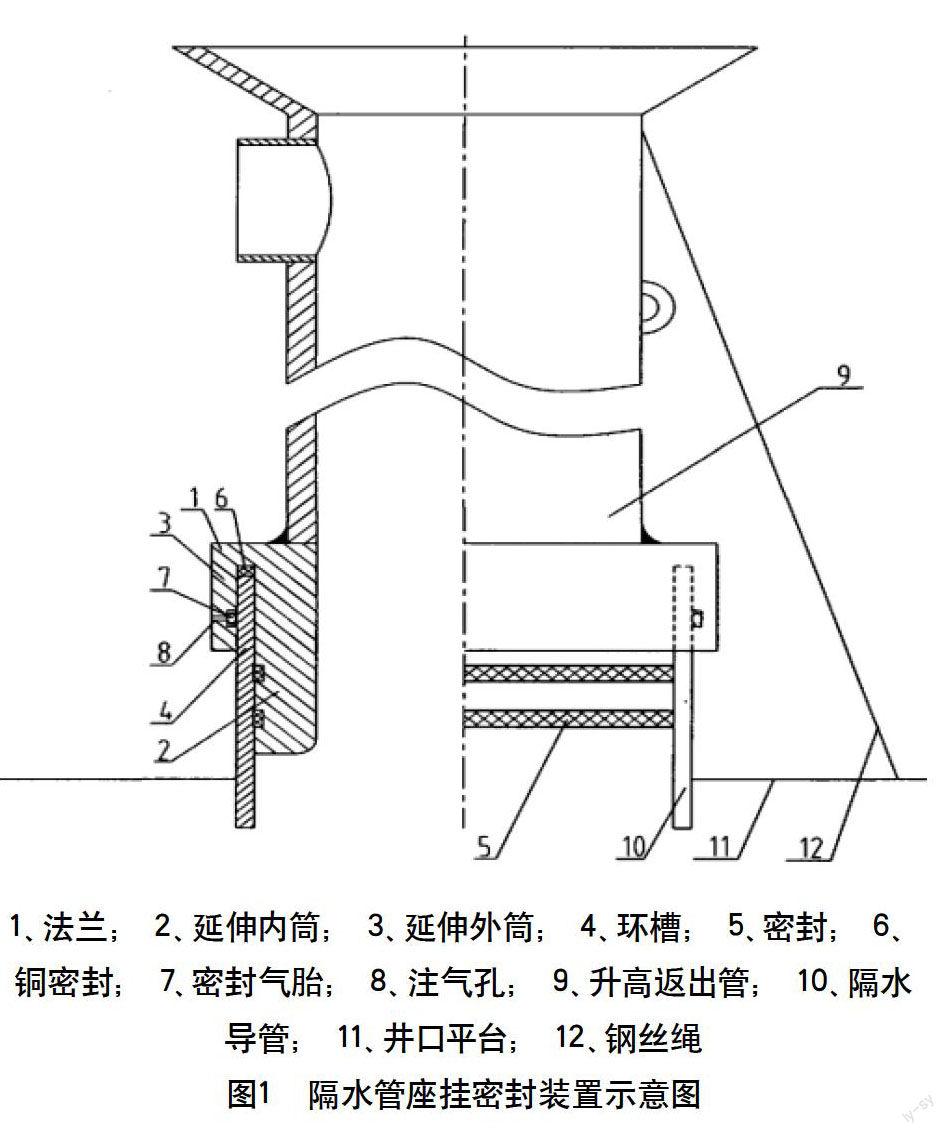

隔水导管座挂密封装置是一种可重复利用、座落密封可靠的隔水导管与升高管的连接装置,具有安装连接方便、多级密封可靠、工具面适应性好的特点,其结构如图1所示。其中,密封部分主要有密封胶圈、铜密封、密封气胎组成,形成多级密封,当安装完成后,增加井口上部载荷,增加密封强度。

1.2 工作原理

安装前,先将隔水导管端头进行端面处理,以保证端口的平整性与水平度,安装后随着升高管上的载荷增加,隔水导管座挂装置的多级胶圈密封、铜密闭被自封,同时多级胶圈密封和铜密封均具有一定的密封性自适应能力。最后,将钢丝绳、安全螺栓紧固,即可进行下步作业工序。

1.3 主要技术参数

延伸内筒:内径457.2 mm,外径558.8 mm,长度450 mm。

延伸外筒:内径618 mm,外径698 mm, 长度250 mm。

最大密封压力等级:21 MPa。

升高返出管最大荷载:100 kN。

适宜工作温度:150 ℃。

1.4 主要技术及性能特点

(1)海上井口现场的安装过程简单,施工质量可控,摒弃了费时、质量不可控、作业窗口窄、操作面狭小的井口热工操作,从而降低施工风险。安装井口时,该隔水导管座挂密封装置与井口隔水管的连接处采用高强度螺栓固定并且保证密封,使用时拧紧螺栓即可进行钻井作业;拆卸时,只需松开螺栓即可将升高管提起,密封也随之解除。

(2)多级密封机构的设计,安全可靠。从室内试验评价来看,当管内压力升高至20 MPa时,密封性完好。

(3)拆卸过程方便,大大节约工时,减少海上非钻进作业时间,提高生产效率。缩短了表层闭路钻进拆装井口的时间,每口井由原来的3 h多缩短至十几分钟。

(4)适应面广,实用性强。对升高返出管的高度、管径适应性好,对隔水导管的端口处理、垂度适应性高,同时经济性强。

2 基于ABAQUS的强度校核

2.1 建模主要参数

升高返出管外径508 mm(20″),升高返出管内径(延伸内筒内径)457.2 mm。

隔水导管外径609.6 mm(24″),隔水导管内径(延伸内筒外径)558.8 mm。

其他详细尺寸参数,如图2所示。

该装置属于典型的轴对称模型,所建立的有限元模型剖视图如图2所示。

2.2 数值分析结果

数值计算结果如图3、图4所示,从数值分析结果看,座挂密封装置的法兰、延伸内筒、延伸外筒、环槽应力及位移均呈轴对称分布,法兰作为该装置最薄弱、最关键的部件,应力和位移均最大,最大应力出现在20″升高返出管与法兰接触处,法兰最大应力是14.05 MPa,最大位移是0.178 7 mm。法兰材质是Q235钢,屈服强度为235 MPa,安全系数为16.726,完全满足强度要求,该装置安全、可靠。计算发现,升高返出管与法兰接触处存在一定程度应力集中现象,现场作业中,尽量做到每个连接螺栓位置平整、受力均匀,防止应力集中现象加剧。

3 室内实验及分析

3.1 座挂装置密封性试验

在延伸内筒上用短导管接头进行套接,并将升高返出管、短导管接头进行端头密封,记录座挂工具各部件位置。用电动试压泵加压,记录工具内压力值、憋压时间,并记录多级密封的密封情况。压力每上升1 MPa,憋压10 min,记录憋压漏失情况。试验结果表明,当压力升高至20 MPa时,憋压10 min,多级密封圈可有效密封、无漏失现象。

3.2 座挂装置承载力试验

将隔水管座挂密封装置固定在承载力试验台上,将座挂装置上端面与液压加载工具进行连接,然后再在上端面均匀布置4片应力应变片。用电动液压加载系统对工具进行逐级加载。试验结果表明,当加压至100 kN时,应力、应变值为12.67 MPa、0.13 mm,与数值模拟结果对比吻合度较高。

4 现场应用分析

在表层作业中,安装井口这一部分作业一般占到表层作业总时间的10%左右。但升高管连接处发生钻井液泄漏的几率相当高,泄漏后处理起来费时费力。处理好安装井口这一环节,做到既保证密封又实现快速安装,在井数量大的情况下,将会节省大量的作业时间,从而达到节约成本的目的。

该隔水导管座挂密封装置在数十口井上成功应用,成果安全有效率100%,安装返出管的单井平均耗时降低至20.5 min,与之前的传统做法相比,提高生产时效610%,取得了较为可观的经济效益。

5 结语

海洋石油是一个高风险、高成本的行业,每一个环节都会影响整个工程的进度和成本。为提高开发效益,目前大型导管架正成为一种趋势,安装井口的作业将会越来越频繁。文章所提出的海上钻井用隔水导管座挂密封装置有效避免了常规装井口作业的诸多弊端,在井数量大的情况下其优势将会得到更大体现,并且在进度和安全上提供了更多的保证。其应用范围在:(1)需要进行闭路循环的钻井作业中;(2)隔水导管内径在22``及以上以满足钻具尺寸要求。

参考文献

[1] 杨进,段异生,杨鸿波,等.卡簧式钻井隔水管快速接头力学性能研究[J].石油机械,2010,38(2):13-15.

[2] 李森.双定位双密封隔水管快速接头设计计算及应力分析[J].石油矿场机械,2011,40(10):57-60.

[3] 温纪宏,陈国明,畅元江,等.隔水管接头O型密封圈密封性能分析[J].石油机械,2013,41(1):45-49.

[4] 张宗峰,袁姗姗,张立平.隔水管快速接头有限元分析[J].石油矿场机械,2009,38(6):42-44.

[5] 王玲玲,肖国华,陈雷,等.JDY455可取式多用途丢手封隔器的研制[J].石油机械,2015,43(10):93-95.