加氢处理装置三项节能改造效果总结

2016-05-30王武海郑海侯春健

王武海 郑海 侯春健

摘 要:比较了某炼厂加氢处理装置的能耗,该装置能耗较低。该装置检修时,一台往复压缩机上装备了Hydrocom气量无级调节控制系统、用0.45 MPa蒸汽替代1.0 MPa蒸汽做伴热和高压贫胺液增压泵转子改造,该文对三项技术改造做了改造前分析与改造后的效果核算,得出三项改造很成功,从而为同类加氢装置节能改造提供经验和途径。

关键词:加氢处理 能耗 节能 改造

中图分类号:TE626.24 文献标识码:A 文章编号:1672-3791(2016)06(b)-0063-02

近10年,国内新建投产炼厂超过10家,新建炼厂或装置的能耗均较低,相互之间效益竞争更加激烈。而节能改造也是追求效益的一个方面。国内某新建10.0 Mt/a炼厂,其中3.2 Mt/a加氢处理装置是其核心装置之一。该装置在运行近两年的生产实践和经验的基础上,对装置进行了三项节能改造,该文对改造原因和效果分析如下。

1 装置能耗

中石化发布的行业标准《炼油厂能耗计算与评价方法》(2003年版)中,加氢处理装置的能耗定额为921.10 MJ/t。该装置设计和标定能耗分别是626.35 MJ/t和389.99 MJ/t。

2 装置改造分析与效果总结

装置标定能耗比设计和行业能耗定额低很多,操作上再降低能耗的技术难度很大。因此只能进行投资改造,现对该装置三项技术改造前的状况做分析并对改造后的效果进行核算。

2.1 在往复压缩机上装备气量无级调节控制系统

2.1.1 改造前分析

新氢经过压缩机(新氢机)增压后分为两路,一部分去反应系统作为反应消耗的氢气,多余的氢气则由三返一阀返回到氢气管网。3台往复压缩机设计是一备两开。该装置受全厂影响,实际负荷在80%;原料设计硫含量3.19%,实际硫含量2.7%;单台往复机设计流量30 300 m3/h,而装置实际补充氢量在34 000~48 500 m3/h。这些因素都影响压缩机工作效率,实际补充氢量仅为两台压缩机额定负荷的56%~80%,而两台压缩机在原控制系统下不得不在100%负荷下运行,多余的氢气通过压缩机三返一阀返回至氢气管网,造成能耗大量浪费。

2.1.2 改造方案和投资

决定在一台压缩机上装备无级调节压力控制系统(Hydrocom),这种系统是专门为往复压缩机开发的液压式气量调节系统,根据装置所需补充氢量,由控制系统发出指令,通过液压传动来控制进气阀的开启与关闭时间,实现压缩机排气量的0~100%范围内调节[1],这种控制系统工作是“回流省功”原理,其调节方法的优点是压缩机的指示功消耗与实际容积流量成正比。一套无级调节压力控制系统改造费用合计300万元人民币。

2.1.3 实际改造效果

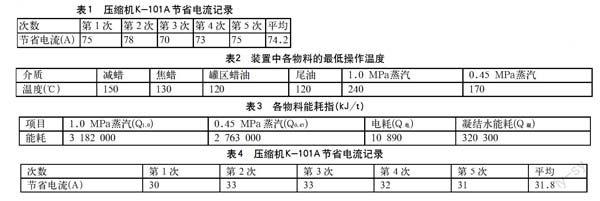

在该系统投用后,对压缩机K-101A电流进行了5次记录,并和以往电流数据比较,节省电流如表1所示,压缩机额定电压是6 000 V。实际节约轴功率:△P=U×△I平=6 000×74.2=631.2 kW,以此节约轴功率核算回收周期,1年按360天核算,年节约电能为445.2 kW·h;按照每度电0.6元核算,年节约电费约267.12万元,则回收周期约为13.5个月。改造后,可根据需要补充氢气量,压缩机出口压力也很稳定,满足生产需求。

2.2 改用0.45 MPa蒸汽作伴热

2.2.1 改造前状况

该装置中凝点最高的介质为蜡油组份,相关介质在装置内操作的最低温度见表2。装置改造前采用的是1.0 MPa蒸汽进行伴热。

从表2中可看出:(1)采用1.0 MPa蒸汽进行伴热,其温度240 ℃,远高于伴热介质操作的最低温度;(2)伴热蒸汽温度高,一方面蒸汽对伴热管线腐蚀加剧,另一方面高品位热源热损失大,无形中增加了装置的操作维护费用;(3)1.0 MPa蒸汽温度高,伴热时会使一些仪表测量值波动大,影响装置操作;(4)0.45 MPa蒸汽温度可以满足装置蜡油介质伴热需要。而该公司1.0 MPa蒸汽量不足,0.45 MPa蒸汽经常放空。在4~9月时,将不需要伴热的管线,停其伴热蒸汽,且不影响装置的正常生产,1.0 MPa蒸汽消耗量平均为2.5 t/h。10月至第二年3月,按照冬季防冻防凝措施投用一些伴热,1.0 MPa蒸汽消耗平均为4.5 t/h。

2.2.2 改造方案和投资

针对上述情况,装置利用检修时期,将原1.0 MPa蒸汽伴热管线走0.45 MPa蒸汽,装置自产0.45 MPa蒸汽,这样改造难度相对要小,投资小。改造增加了1台凝结水罐和2台凝结水增压泵,伴热凝结水通过增压泵增压后回收。改造费用合计60万元人民币。

2.2.3 实际改造效果

用0.45 MPa蒸汽改造作伴热在8月完成,9月正式投用,对9~11月统计的蒸汽月平均消耗分别是2.3、3.9、4.3 t/h,1.0 MPa蒸汽、0.45 MPa蒸汽、电和凝结水的能耗指标分别见表3。

0.45 MPa蒸汽消耗量以9月数据作为4~9月蒸汽消耗核算; 10~11月平均消耗作为10月至第二年3月蒸汽平均消耗核算,1年按360天核算。从表3中采取数据,则改造前后蒸汽节省热量:△Q=△Q1.0-△Q0.45=10856678400 kJ/t;则年节省蒸汽热量换算成节省电量:W电=△Q÷Q电=996940.2 kW·h;每度电按0.6元核算,年节省费用598 164.1元;则回收周期为11.9个月。改造后,使用0.45 MPa蒸汽作伴热能满足生产要求。虽消耗0.45 MPa蒸汽未取全年数据,但以9~11月数据核算,足以说明改造是成功的。

2.3 高压贫胺液增压泵的转子改造

2.3.1 改造前状况

受全厂影响,装置负荷在80%;原料设计硫含量3.19%,实际硫含量2.7%;高压贫胺液泵额定流量402 m3/h,装置设计胺液流量387 m3/h,标定胺液量181 m3/h,而泵出口流量阀开度为19%。通过阀限量,能量白白消耗于阀门的节流上,另外泵一直在低流量长期运行,对泵的机械密封和使用寿命也不利。

2.3.2 改造方案和投资

将泵设计额定流量从402.7 t/h降到200 t/h。可对转子的部分尺寸进行改动,可以达到降低泵出口流量的目的。通过改变叶轮流道宽度,叶轮外径不变,其他参数也基本不变,就可以达到改造目的[2]。对高压贫胺液增压泵出口最小流量调节阀进行整体更换,泵出口总管调节阀更换了内件,对泵转子进行改造,两台泵改造费用合计165万元人民币。

2.3.3 实际改造效果

高压贫胺液泵投用后,对高压贫胺液泵电流进行了5次记录,并和以往电流数据比较,节省电流见表4,高压贫胺液泵额定电压是6 000 V。改造后实际节约轴功率(△P):△P=U×△I平=6000×31.8=190.8 kW,如以此节约轴功率核算回收周期,1年按360天核算,全年节约电能为68 688 kW·h;按照每度电0.6元核算,年节约电费约98.9万元,则回收周期约为20个月。改造后,泵的出口压力和流量都能满足满负荷生产需求。

3 结语

加氢处理装置实施的三项节能改造,通过实际改造效果核算,节能效果均不错,且三项改造实际投资回收周期均较短。经过一段时间的生产实践,均能满足生产需求。这三项节能改造的成功,值得相关炼油厂同类装置的借鉴。

参考文献

[1] 唐汇云.HydroCOM系统在加氢增压机上的应用[J].工程设计与机械设备,2006(6):763-771.

[2] 何文丰,李海明.加氢裂化高压泵的节能技术改造[J].工程设计与机械设备,2006(6):711-714.