花键类齿轮精度测量方法的应用

2016-05-30汪长春

汪长春

摘要:文章阐述了花键类圆柱齿轮的齿轮精度的测量方法,并对测量方法进行分析比对,包括利用齿轮测量机和三坐标测量机进行的测量方法,侧重论述了以花键齿面作为测量基准的测量方法,其中介绍了三坐标测量机测量方法。

关键词:花键类齿轮;齿轮精度;测量方法;三坐标;测量数据 文献标识码:A

中图分类号:TG162 文章编号:1009-2374(2016)18-0053-02 DOI:10.13535/j.cnki.11-4406/n.2016.18.027

1 概述

对于圆柱直齿渐开线花键类齿轮工件,由于其结构及应用的特殊性,在齿轮传动中起着重要作用,其齿轮的制造精度直接影响到工件的使用功能。为了控制提升产品的质量,获取真实合理的测量数据是非常重要的,但在实际测量过程中往往由于测量方法的不同,导致测量数据出现较大差异。经分析,主要是由于使用的测量设备和测量方法的不一致造成。为了解决该测量问题,通过对产品设计工艺及装配等情况的综合分析,决定选取比较典型的齿轮件,即带内花键孔太阳轮,使用不同的测量设备及不同的测量方法进行了分析比对,从而最终确定了比较合理可靠的测量方法。

2 测量方法

2.1 使用齿轮测量机

在测量过程中对同一工件重复测量三次,每次重新安装,即工装和工件重新拆装,均匀测量4个齿。

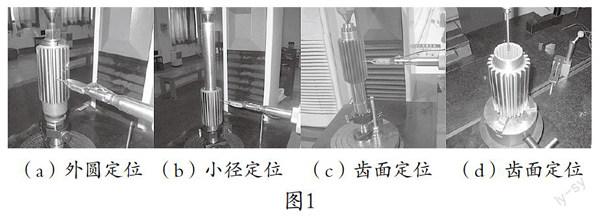

2.1.1 使用花键端面外圆定位。为了保证齿轮测量的精度,对工装的内孔直径、内孔与顶针孔方向的同心度以及端面与针孔方向的垂直度制造精度进行了控制。主要将端面与外圆相对于顶针孔方向的端面跳动和径向跳动均控制在0.003mm以内。装夹时使用工装图1(a)内孔套紧齿轮外圆,用螺母压紧齿轮的上端面,使齿轮端面与工装端面紧密接触。测量结果普遍偏大,重复测量误差也较大,尤其是齿向、径向跳动的变化明显。经分析认为,使用该套工装夹时,可能会造成工件装夹后偏心,导致测量结果偏差较大不可靠。

2.1.2 使用花键小径定位。根据花键小径尺寸要求,制作一根光面带锥度的芯轴,其相对于顶针孔的径向跳动控制在0.003mm以内。装夹时使光面芯轴图1(b)与花键齿顶套紧,花键齿顶接触芯轴表面定位,也即花键小径定位,芯轴表面与花键齿面无接触。该工装结构简单,以芯轴表面定位花键齿顶,其定位精度重复性好。另外,对于使用花键大径定位的测量方法,因定位花键工装的齿顶可能会损伤到齿轮的齿根,在此进行测试。

2.1.3 使用花键齿面定位。为保证齿轮测量的精度,委托专业厂家制作一根带锥度的精密花键芯轴图1(c),装夹时使芯轴齿面与花键齿面紧密接触,也即花键齿面定位。该定位测量方法符合产品设计工艺及装配要求。对于大齿轮花键类齿轮,该类工装的制作和操作均有较大的难度,在实际测量中并不具备可操作性,该类测量方法对大齿轮不适用。

(a)外圆定位 (b)小径定位 (c)齿面定位 (d)齿面定位

2.2 三坐标测量机

在测量过程中也对同一工件同样重复测量三次,根据工件的设计要求及使用情况分析,认为以花键分度圆或者与花键分度圆同心的圆作为测量基准是比较合理的。因此,三坐标测量方法对以齿轮外圆和小径为测量基准的情况不再进行说明。下文具体阐述以花键齿面为测量基准的三坐标测量方法,即使用德国leitz高精度三坐标测量机,通过对QUINDOS测量软件的二次开发,编写测量程序实现机器自动测量。

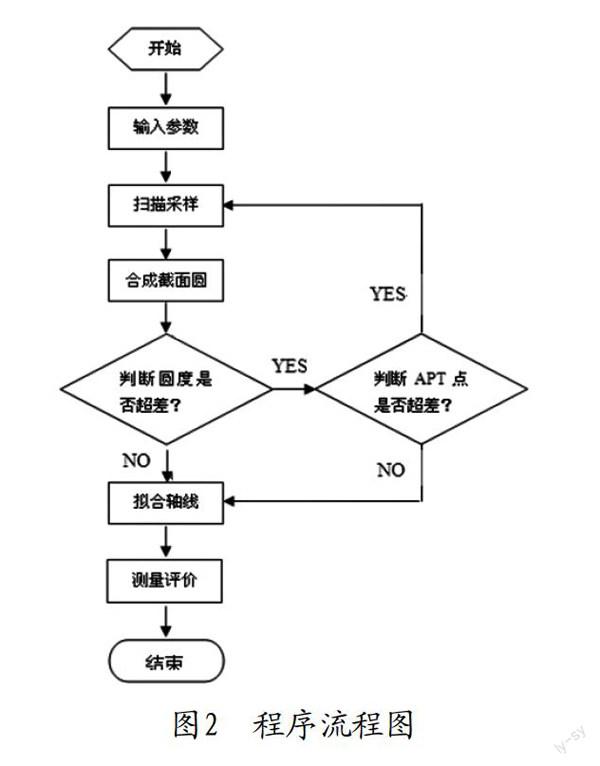

程序實现过程:(1)输入齿轮和机器参数,包括齿轮齿数、模数、压力角及机器扫描参数等;(2)根据齿轮参数计算选择三坐标测针规格,确定起始扫描位置,建立工件坐标系;(3)在齿轮的一端的端平面扫描各齿的齿面:采用自定中心扫描,即测针自动扫描齿槽的一侧面,沿齿面朝齿轮中心方向扫描,直至测针与齿槽的左右面接触,机器采样计算出该测针球心的测量参数;(4)收集各齿槽测针球心APT点计算出该端平面圆的直径及圆度等参数,判断该圆的圆度值是否≥0.030mm。针对圆度超差,检查实测APT点是否异常,若有异常程序进行重新采点;若实测APT点无异常,判断为非异常点,不进行重复采样;(5)采用同样的方法完成齿轮中部及另一端位置端平面圆的扫描采样。总共在与分度圆同心的上中下位置分别采集三个端平面圆,将三个圆的圆心点拟合成轴线作为坐标系基准;(6)以拟合轴线为主基准建立新的坐标系,机器自动完成后续齿轮精度的测量与评价输出打印报告。另外,在扫描测量基准时,也可根据需要不做全齿扫描,可根据需要设定适当的扫描齿数,从而节约一定的扫描时间。

3 测量方法分析

以下简要分析了各种测量方法所引起的误差的原因,并根据工件的设计及使用功能等说明哪种测量方法更合理,更能真实地反映齿轮的实际质量状况。

3.1 齿轮测量机测量方法

使用齿轮测量机测量时,需配置专用的工装进行定位,由于工装精度、工装磨损以及定位方法会影响到齿轮的测量精度。在该文中提到的测量方法,包括外圆定位、小径定位(大径定位工装会损伤齿根不作考虑)、齿面定位。第一种方法,由于工装定位不准确,测量数据不可靠;第二种方法,大都是根据加工基准来确定测量基准,有时甚至是加工和测量工装共用,虽然测量结果齿轮的精度较高,但不符合工件的使用功能要求,特别是齿轮热处理变形,该方法不能真实地反映出齿轮实际质量情况,该测量方法不符合设计要求;第三种方法,由于芯轴本身制造精度较高,对于中下精度等级的齿轮测量,工装本身带来误差基本可忽略,该定位测量方法可满足小型花键齿轮的测量要求。对于定位花键较大的齿轮,该类芯轴的制造精度及使用的方便性均存在一定问题,在实际使用中不具有可操作性。

3.2 三坐标测量机测量方法

使用三坐标测量机进行测量时,根据图纸设计要求该类齿轮精度的测量基准为分度圆,实际测量时可测量与分度圆同轴的基准作为测量基准,通过基准转换同样可反映分度圆定位基准的实际情况。三坐标测量机可通过编程来实现定位,且不需借助额外的定位工装,不会引入因工装精度和装夹等因素带来的误差。测量时仅需使用普通工装将齿轮固稳,装夹位置不干涉机器测针的运行,机器即可自动在被测工件上完成采样,工件的装夹方式对测量精度无任何影响,同时也能保证机器的重复测量精度。

综合以上分析,认为采用齿面定位的测量方法符合工件的设计和装配要求,采用两种测量设备所获得结果都是可靠的,其中三坐标测量方法的重复精度更高。

4 结语

通过对以上各种测量方法的分析比对,为了准确地测量该类齿轮件的齿轮精度,无论使用齿轮测量机还是三坐标测量机来测量,关键要确保测量基准的合理可靠,即采用花键齿面定位。在测量基准统一的前提下,两种测量设备所测的结果基本一致,均能反映齿轮精度的实际情况。其中三坐标测量机的测量方法,由于不需额外增加精密定位工装,不仅可避免装夹引起的误差,同时也具备很好的通用性,特别是对于大尺寸花键类齿轮,工装自身精度会直接影响齿轮精度的测量。另外,三坐标测量方法同样适用于各类内齿内的测量,尤其是大型内齿轮限于自身结构及热处理变形等因素,用常规的方法很难准确地找准测量基准,而三坐标测量机则可实现准确的定位。

参考文献

[1] 花键基本术语(GB/T 15758-2008)[S].2008.

[2] QUINDOS Copyright Leitz Meβtechnik GmbH [P].1994.

(责任编辑:蒋建华)