动车组车下制动模块框架静强度及联接螺栓非线性有限元分析

2016-05-30李成涛

李成涛

【摘要】基于EN12663-2010标准规定的载荷工况同时考虑螺栓预紧力的作用,对某动车组车下制动模块框架及螺栓进行静强度的非线性有限元分析,提取各计算工况的接触面上的摩擦力和接触压力并计算抗滑性比例系数,实现螺栓接触面的抗滑性分析,为发现设计中的薄弱位置、优化设计结构提供一定参考价值。

【关键词】动车组;静强度;非线性;抗滑性

1、引言

隨着动车组运行速度的不断提高,动车组车下吊装设备框架及联接螺栓承受的载荷越来越复杂,动车组车下吊装设备的安全性、可靠性越来越受到人们的关注。目前动车组车下吊装结构的设计往往凭借设计师的经验和参考国内外类似的结构,在设计初期采用有限元仿真的方法,对车下吊装设备框架结构及螺栓进行静强度仿真分析,指出设计中的薄弱位置,预防强度失效事故的发生,这对于动车组的设计、制造、检修具有重要意义。本文以某动车组车下制动模块为研究对象,基于EN12663-2010标准中规定的载荷工况,同时考虑螺栓预紧力的作用,对制动模块框架及螺栓进行接触非线性有限元分析,提取各工况接触面上的摩擦力和接触压力并计算抗滑性比例系数,实现螺栓接触面的抗滑性分析。

2、接触非线性分析技术

两个物体的接触基本分为刚体—柔体的接触、柔体—柔体的接触。接触分析在有限元模型中是通过接触单元来实现的,常见的接触单元有面—面接触单元、点—面接触单元、三维线—线接触单元、线—面接触、点—点接触单元[1]。本文中对车下制动模块框架及联接螺栓的非线性有限元分析采用的是面—面接触单元,分析的主要流程为:①划分网格,建立有限元模型;②定义contact面和target面;③定义/控制目标面的运动;④边界条件设定;⑤定义求解参数及载荷步;⑥计算求解。接触问题的求解是一个不断迭代直至收敛的过程,在此过程中需要调整一系列的参数,如法向罚刚度因子、穿透容差因子、接触面行为(粗糙、绑定等)、接触算法(罚函数法、增强的拉格朗日方法、MPC算法等),通过这些参数的调整在预紧力工况下得到结构的合理的变形、均匀的应力分布,从而进行其它工况的求解。

3、有限元模型的建立

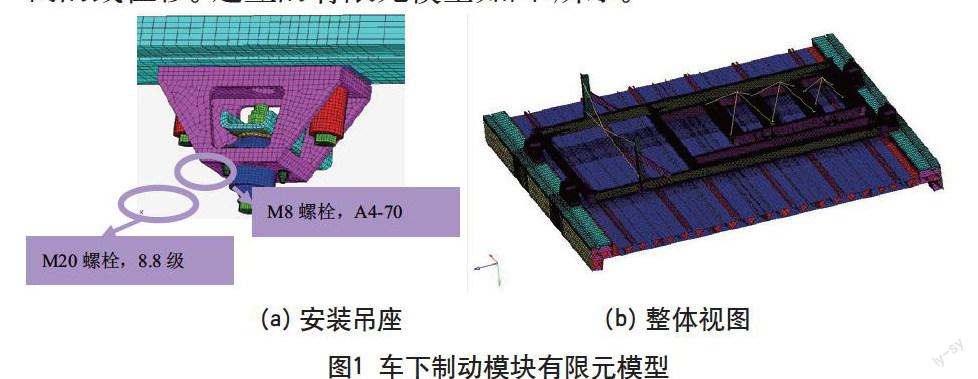

某动车组车下制动模块总重为132.6kg。制动模块包含M8螺栓12个,M20螺栓12个,材质分别为A4-70,8.8级。在有限元建模过程中,将吊装部件离散为任意六面体solid185单元,风缸质量用mass单元模拟,螺栓及其联接部件定义接触关系,模型总计315124个单元,341088个节点,定义了84个接触对。在底架两个端部约束三个方向的线位移。建立的有限元模型如图1所示。

(a)安装吊座 (b)整体视图

图1 车下制动模块有限元模型

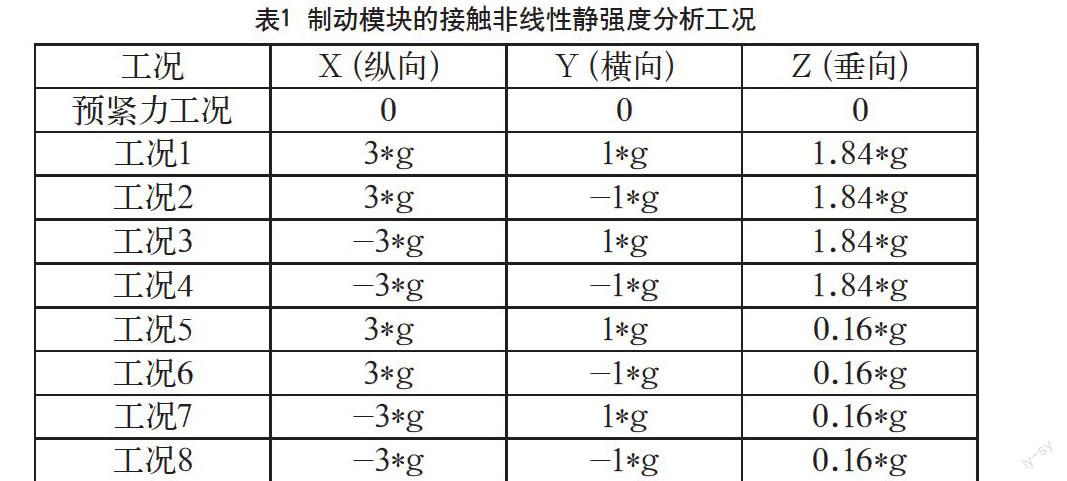

4、接触非线性分析的计算工况

根据《BSEN12663-1:2010铁路应用铁路车辆车身的结构要求》,动车组车下制动模块安装属于P-Ⅲ类设备安装,静强度分析载荷工况见表1所示。[2]

制动模块中M20螺栓预紧力矩275N-M,M8螺栓预紧力矩18.9N-M,依据文献[3],预紧力Qp与预紧力矩T关系为: (公式1)式中:d为螺栓公称直径。

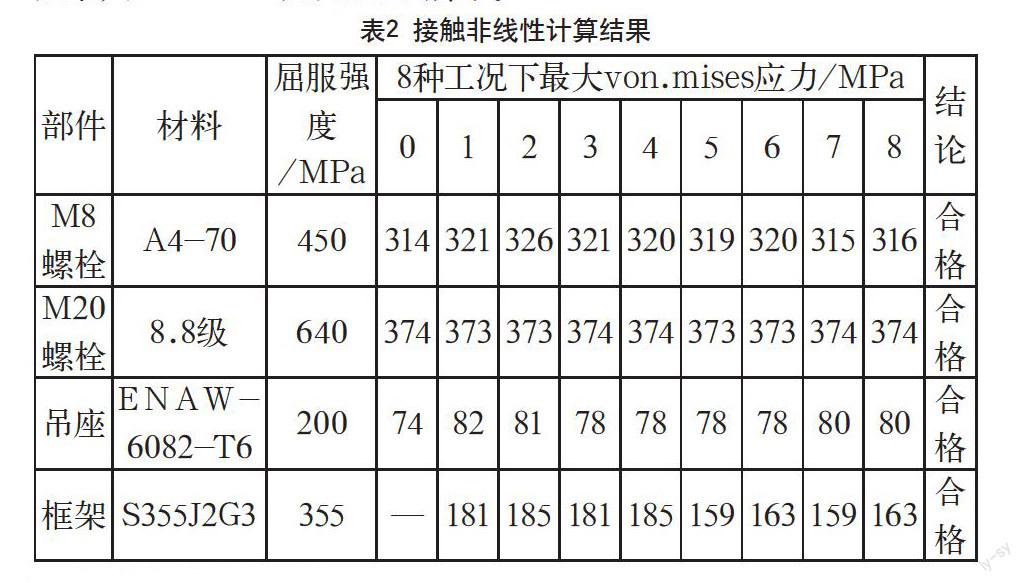

5、接触非线性分析结果

在表1中9种计算工况作用下,制动模块的接触非线性分析结果如表2所示。从表中看出螺栓和与螺栓直接连接的部件在预紧力工况和8种工作载荷下最大von.mises应力相差不大,工作载荷对于螺栓的受力影响较小,预紧力起主要作用。第4工况作用下个主要部件的最大von.mises应力见图2所示。

6、螺栓抗滑性分析

首先通过ANSYS软件提取接触面上的摩擦力f及接触压力Fn,抗滑性比例系数t可由公式2求得: (公式2)

此次螺栓接触面滑动情况分析是假设摩擦系数u为0.15。抗滑性比例系数越小,表明设计的结构抗滑性越好,安全性越高。下表3仅列出抗滑性比例系数大于0.04的接触位置数据.

7、结论

通过对某动车组车下制动模块框架及联接螺栓的非线性有限元分析,验证其强度是否满足设计要求。仿真计算结果表明:基于EN12663规定的载荷工况,框架模块及螺栓的设计满足强度要求;对接触面进行抗滑性分析,比例系数小于0.05,抗滑性能良好。

参考文献

[1]张红松等.ANSYS12.0有限元分析从入门到精通[M].北京:机械工业出版社,2010.

[2]British Standard Institute(BSI).BS EN12663-1:2010 Railway applications-Structural requirements of railway vehicle bodies(Part 1:Locomotives and passenger rolling stock)[S].BSI,2010

[3]王文斌.机械设计手册[M].北京:机械工业出版社,2004.