核电厂砂石加工系统工艺流程设计

2016-05-30万林

摘要:在电厂建设过程中,一定要设置合理有效的砂石加工系统,通过科学粉碎和具体筛选工艺来生产工程施工所必需的原材料,从而确保工程施工进度与计划工期相符。文章以台山核电厂工程为例,对核电厂实际建设过程中所采用的砂石加工系统具体工艺流程设计进行了探讨。

关键词:核电厂;电厂建设;砂石加工系统;工艺流程设计;成品砂 文献标识码:A

中图分类号:TU278 文章编号:1009-2374(2016)19-0023-02 DOI:10.13535/j.cnki.11-4406/n.2016.19.011

对于台山核能电厂来说,其砂石加工系统制造的砂石骨料一般用于等级超过C50的相应混凝土项目。其砂石加工系统所采用的是半干式生产工艺技术,就是多破多磨,采取三段破碎方法,末级出成品以及干砂为主,加适量棒磨,并且水砂去粉。利用这种砂石加工系统可以有效保证成品砂以及成品碎石质量满足高标准核电厂基本建设要求。

1 工程概况

本文所列举的台山核电厂一期相应砂石系统工程建立于台山市铜鼓村。该项目一期土建工程主要包含有海工工程、核岛、常规岛以及BOP工程等,这些工程混凝土总量达到120万立方米,必须用到250万吨左右的砂石骨料,台山核电厂二期工程必须用到180万吨左右的砂石骨料,并且砂石加工系统所具有的生产能力达到一期工程建设中两台机组实际建设需要;这一工程每月用到的混凝土最多是5万立方米左右,所需要的砂石成品料月最多是10万吨左右。

工程建设过程中主要会用到三种不同骨料,分别是粒径不超过16~31.5毫米的大石、粒径不超过5~16毫米的小石以及粒径不超过5毫米的砂。若是工程实际需要,也能够使用少量粒径不超过5~20毫米的粗骨料。

2 设计系统具体工艺流程

2.1 总工艺流程

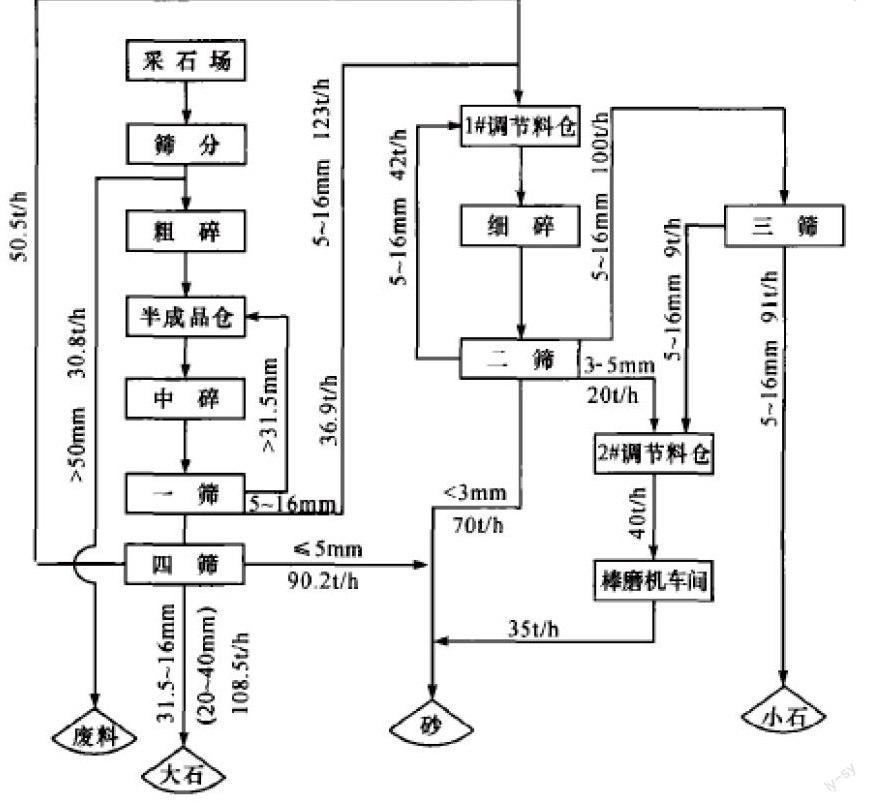

设计具体工艺流程的时候,应该遵循确保产品质量、合理可靠以及可调原则,结合毛料岩性与工程混凝土用碎石以及砂标准高相关特点,实施“三段破碎”具体工艺,其中粗骨料成品生产过程中采用的是“三级筛分”具体工艺,而相应细骨料成品生产过程中采用的是“棒磨机、干砂以及水洗砂合理生产砂配比”具体工艺,确保核电厂工程建设对这种人工砂石骨料提出的高要求。

图1为台山核电厂项目一期工程建设砂石加工系统具体生产流程。

2.2 破碎工艺

整个破碎过程中采用的是粗、中、细碎具体三段破碎工艺。首先通过粗碎开路,然后中碎、细碎以及筛分车间一起组成闭路循环相应生产工艺,能够达到不同级配混凝土对所有粒径骨料提出的不均衡要求。

本工程粗碎车间具体设计处理能力达到440吨/小时,通过棒条式给料机以及破碎机相应布置方式,其中棒条间隔距离是150毫米,对粗碎设备合理配置2台相应颗式破碎机,如果排料口开度为100毫米,那么产品粒度就会不超过150毫米,破碎比是4.33。对于粗碎车间还有安装一座相应弃料筛分机,其中筛网工艺孔径达到50毫米,粒径在50毫米以内的毛料通过筛分分级后当作弃料运送到弃料堆,而通过粗碎破碎后的相应骨料经准备好的A2胶带机有效运送到半成品料仓。

对于中碎车间,采用的是两台相应圆锥式破碎机,这些机械设计处理能力达到410吨/小时,在其上部安装2个容量均是60立方米的调节料仓。从半成品仓而来的B1胶带机会把骨料运送到中碎调节仓,通过振动给料机调节之后进人破碎机,其中破碎给料量以及中碎产品是用设置在中碎设备下部的相应B2以及B3胶带机运到一筛车间完成筛分分级工作的。

对于细碎车间而言,具体设计处理能力达到450吨/小时,安装两台相应立轴式破碎机。其中细碎设备产生的破碎产品是用B12以及B13胶带机送到二筛车间完成筛分分级工作的。

2.3 具体筛分工艺

工程一筛车间的作用就是筛分分级中碎车间产生的产品,具体设计处理能力达到410吨/小时。其可以把中碎产品分级为超过45毫米、在2.5~45毫米范围内、小于2.5毫米三部分,超过45毫米的骨料使用B4以及B5胶带机送回到中碎车间相应调节仓的,而2.5~45毫米的骨料使用B6以及B7胶带机运到细碎车间里面1#调节仓的,然后由细碎车间开展破碎整形环节;小于2.5毫米的骨料是用B10以及B11胶带机送到二筛车间相应B20胶带上的。

工程二筛车间具体设计处理能力达到400吨/小时,其作用是在细碎车间进行筛分分级。使用二筛车间将系统成品大石以及小石骨料有效筛分分级出来,同时分别通过四筛以及三筛中径检测环节后进入相应成品车间。经过二筛车间筛分,可以分级出来的粒径分别是2.5~5毫米部分、小于2.5毫米部分,这些颗粒于B20胶带机上完全混合后能够被分成两路:一路运至洗砂车间;另一路通过B27胶带机运到砂级配调节仓里面。

2.4 洗砂工艺

洗砂车间具体设计处理能力达到60吨/小时,其作用主要是将砂中的多余石粉洗去,确保成品砂实际石粉含量符合标准要求。

2.5 砂配比工艺

之所以设置相应砂级配调节仓,主要是为了使成品砂的配比更加合理。这一调节仓里面有三个容量是50立方米的砂调节仓,其作用分别是棒磨机生产砂、储存干砂以及水洗砂,整个生产过程中能够结合实际情况合理调节配比,保证制造的砂产品符合标准要求。

2.6 成品料仓储存和具体出料工艺

对砂石成品料仓构建大石、小石以及砂三个不同条形储料仓。并且储料仓采用的是三面围护。同时在料仓靠出口端以及两侧分别构建高度是6米的相应挡料墙,构建材料为钢筋混凝土,并且砂仓两侧构建有挡料墙,其中一侧敞开。

想要防止大石堆存过程中出现离析以及二次破碎现象,所以对大石堆存实施了缓降器方案,其中布置间隔距离是12米。所采用的缓降器有螺旋缓降器、梯形缓降器。因为梯形缓降器可以有效避免粗骨料下降过程中出现二次破碎、离析现象,所以本工程采用的是梯形缓降器。

3 主要设备选型

3.1 对破碎设备进行选型设计

3.1.1 粗碎车间:在砂石粗碎车间里面安装2台型号为ZSW600X130的相应棒条式给料机以及两台美卓矿机C100颚式破碎机以及相应的配套皮带机。能够处理的最大粒径不能超过700毫米。利用棒条给料机将粒径小于150毫米的料有效下到筛网上,通过两台型号为YKR1022的相应圆振筛,其中筛子网是50毫米,分级处理小于150毫米的料,超过50毫米的料和额式破碎要机相应破碎料统一放到半成品料仓里面,而小于50毫米的料以及泥同一放至废料堆,最后送到弃渣场里面。

3.1.2 中碎车间:里面安装两台CS430EC型的液压圆锥式破碎机,当其开口是35毫米的时候,单台破碎机最大处理能力为293吨/小时,设计工况时设备负荷率达到70%。

3.1.3 细碎车间:这一车间采用的机械是两台CV128型立轴冲击制砂机。2.5~5毫米料辅助破碎设备主要是棒磨机,其设计处理能力达到40吨/小时。

3.2 对筛分设备进行选型设计

3.2.1 一筛车间:该一筛车间安装了两台3YKR1845圆振筛,具体分级范围是超过45毫米、处于45~2.5毫米范围内、小于2.5毫米。

3.2.2 二筛车间:这种二筛车间里面安装了四台3YKR2060的圆振筛,具体分级范围是超过16毫米、处于16~5毫米范围内、处于5~2.5毫米范围内、小于2.5毫米。

3.2.3 三筛车间:这种三筛采用的是单层筛,安装了一台YKR1845的圆振筛,其中筛网工艺具体孔径是10毫米,主要对小石中径进行检测。

3.2.4 四筛车间:这种四筛也采用的是单层筛,安装了一台2YKR1230的圆振筛,其中上层筛网能够分选出超过31.5毫米的超径石,并且其下层筛网工艺具体孔径是25毫米,主要对大石中径进行检测。

4 结语

对于台山核电厂建设工程而言,其应用的是国标建设碎石制造以及用砂具体I类标准,所以对砂石骨料质量提出的要求非常高。本核电厂项目施工设计主要采用的是末级出成品、多破少磨、三段破碎、半干式工艺,这种工艺的实施能够给成品碎石、成品砂质量带来有效的保障。同时通过三级筛分工艺开展连续级配调节工程,可以确保粗骨料里面针片状含量以及粗骨料连续级配达到规范标准。

参考文献

[1]王国宾.台山核电厂砂石加工系统工程竣工文件

ECSR归档及移交程序简介[J].贵州水力发电,

2011,25(3).

[2]覃信海,陈虎.台山核电厂人工砂石加工系统污水处

理工艺探索[J].贵州水力发电,2011,25(3).

[3]毕荣君,沈国毓.石粉回收设备在马鞍山人工砂石加

工系统中的应用[J].中国港湾建设,2015,(2).

[4]何跃,王新国,常玉坤,等.燕子崖砂石加工系统技

术创新及运行管理[J].水力发电,2013,39(2).

[5]毕荣君,沈国毓.嘉陵江草街航电枢纽马鞍山人工砂石

加工系统设计与施工[J].中国港湾建设,2015,(2).

[6]孙海洋,叶予.PLC控制技术在三滩砂石加工系统中

的应用[J].人民长江,2013,44(14).

作者简介:万林(1966-),男,四川石棉人,中国水利水电第七工程局有限公司第五分局中级工程师,研究方向:水利水电建设管理。

(责任编辑:黄银芳)