某电厂300MW级机组脱硝超低排放改造后的运行优化管理

2016-05-30李建星

摘 要:脱硝超低排放改造后, NOx排放按小时均值不超过50mg/m3控制,由于控制范围小,NOx小时均值容易超标,为防止NOx小时均值超标,容易出现喷氨过喷现象,氨逃逸增大,预热器堵塞几率增大,因此脱硝超净排放后的运行管理尤为重要。

关键词:小时均值;氨逃逸;脱硝入口NOx;脱硝出口NOx;脱硫出口NOx;喷氨量;预热器压差

一、概述

该电厂300MW级机组脱硝系统采用高灰型选择性催化还原烟气脱硝(SCR)工艺、液氨为还原剂。2015年10月至2016年6月#1、4、2机组分别进行了脱硝超低排放改造,增加备用层催化剂。

二、脱硝超低排放后带来的问题

1)脱硝超低排放后,由于NOx控制范围小,机组负荷大幅波动时或制粉系统启停切换时容易造成NOx小时均值超标。

2)机组升降负荷时脱硝入口NOx大幅波动,喷氨滞后;或喷氨调门控制不好导致喷氨量大幅变化;或为防止NOx超标,脱硝出口(脱硫出口)NOx控制过低容易使氨逃逸升高,在预热器蓄热元件内生成硫酸铵盐,造成预热器堵塞和腐蚀。

3)脱硝SCR入口NOx浓度过低,会造成锅炉飞灰含碳量、CO浓度、排烟温度等参数升高,锅炉效率降低。

4)脱硝超低排放改造后,预热器堵塞现象加重,空预器压差升高会造成吸风机电流升高、超出力,影响机组安全经济运行。

三、脱硝超低排放后运行优化管理

针对上述问题,在运行操作调整、监盘、定期维护、相关记录及热工逻辑控制等方面进行脱硝运行管理,保证NOx达标排放。同时加强空预器压差的监视,提高运行操作维护水平,将预热器压差控制在正常范围内。

(一)脱硝系统运行维护方面的管理

1)机组启停、正常运行中,监盘人员连续监视脱硝系统各参数,发现异常及时分析原因并汇报,联系检修处理。机组启动后,脱硝入口烟温达到投运条件,及时投入脱硝系统。

2)正常运行中,控制脱硝出口和脱硫出口NOx小于50mg/m3(随国家、地方、行业标准调整),并保持两处偏差小于10mg/m3。

3)脱硝系统运行中应投入自动控制,调整锅炉燃烧,确保各侧喷氨量不超限。发现自动调节异常应及时切至手动控制,确保NOx排放浓度和氨逃逸不超标。

4)集控巡检人员按照巡检路线每班至少检查三次脱硝系统(#1~4机组包括省煤器烟气旁路系统)。

5)做好脱硝系统定期维护工作:稀释风机切换、停止喷氨试验、SCR声波吹灰、SCR入口烟道吹扫、压缩空气罐放水、脱硝声波吹灰器试投、喷氨格栅吹扫等。

6)机组长、单元长、值长应做好脱硝系统运行值班记录。异常情况应记清现象、原因和初步判斷。

7)脱硝系统出现异常情况(超标、投停等情况),运行当班应填写《XX发电厂每日环保报表》,报送至运行部主任、锅炉专工、节环部主任、环保专工。

8)运行日志抄表应在正点前10分钟开始填写。

(二)脱硝系统运行优化管理

1)在脱硝DCS画面增加脱硫NOx小时均值显示,并设置小时均值大于45 mg/m3光子牌报警,提示运行人员及时调整,防止脱硫NOx小时均值超标。

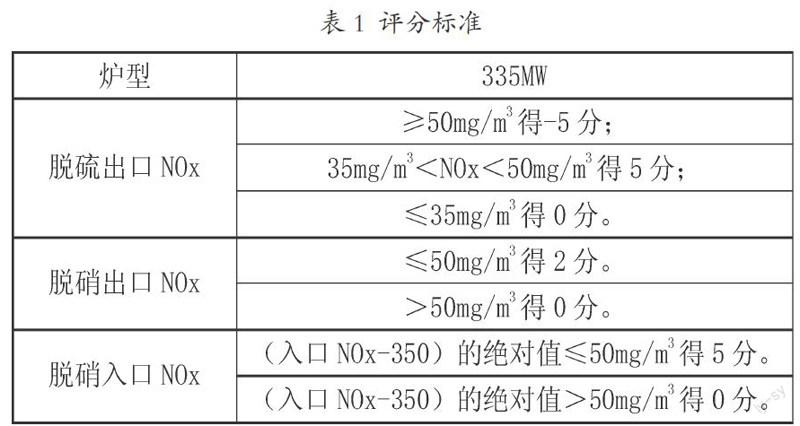

2)进行制粉系统运行优化措施,制定低氮燃烧器配风原则,控制脱硝入口NOx在低氮燃烧器设计范围内。将脱硝入口NOx、脱硝出口NOx和脱硫出口NOx纳入值班员评价系统进行考核,防止喷氨量过大造成预热器堵塞。NOx的评分标准见表1。

3)设置喷氨格栅吹扫定期工作,定期吹扫喷氨格栅,防止喷氨格栅喷嘴堵塞引起喷氨不均匀造成局部氨逃逸过大。

4)每次大、小修后配合专业人员进行喷氨格栅优化调平,使喷氨量与NOx分布向对应。喷氨格栅调门调整后做好喷氨格栅调门开度台账,在喷氨调门处做好开度标记,经常检查调门开度防止人员误动。

5)定期进行停止喷氨试验,检验脱硝CEMS仪表数据显示、传输的正确性,确保环保设施可靠运行。

6)脱硝系统参数出现异常超标,或脱硝喷氨投停时,各班组及时发《XX发电厂每日环保报表》至各有关部门及专业,同时做好台账以备各级环保部门检查。

7)机组启停、每月定期进行重点环保参数定期核对,确认脱硝系统参数核正确、符合逻辑性。

8)在正常情况下,投入TOCS脱硝智能优化控制系统,充分利用其调节性能保持脱硝喷氨、脱硝出口NOx运行平稳。

9)每日通过采集有关数据,通过氨氮摩尔比计算出理论喷氨量,并与实际喷氨量对比,当偏差大时联系检修校对脱硝CEMS有关表计。

(三)脱硝运行监督

出现下列情况时对运行人员进行相应考核:

1)出现运行调整原因造成脱硫出口NOx小时均值超标(以政府网站统计数据为准)。

2)因调整不当,造成脱硝退出。

3)未按要求做好值班记录。

4)涉及脱硝系统主要性能及环保监督有关的指标(脱硝进出口NOx、脱硫出口NOx、烟温、烟气量、脱硝效率、氨逃逸、氧量等)出现异常,超过1小时未联系检修。

5)未按要求填写和上报《XX发电厂每日环保报表》。

6)巡检、监盘人员未发现脱硝系统设备缺陷。

7)机组启动过程中脱硝系统具备投运条件,因运行原因未投运脱硝系统,每延迟1小时。

8)脱硝系统定期工作未执行或执行不到位。

9)脱硫CEMS校表,造成脱硫出口NOx参数显示异常,除灰分场值班人未及时汇报当值值长、单元长。

另外,对及时发现脱硝系统重大缺陷,避免超标排放的运行人员进行相应奖励。

(四)预热器压差运行管理

1)运行人员每班监视预热器压差、预热器两侧风压、吸风机电流、催化剂层压差等参数,发现表计异常及时联系处理。2)严格控制脱硝出口NOx,严格控制氨逃逸率,减少硫酸铵盐的生成;摸索机组负荷、喷氨量、喷氨调门开度等之间的关系,避免在氨逃逸表不准确的情况大量喷氨,减少氨逃逸量。加強对氨逃逸表计的监视,发现指示不准等异常情况及时联系处理。3)根据机组空预器压差变化、冷端蓄热元件检查情况,结合大小修机会督促检修对空预器蓄热元件进行高压水冲洗。要求停机检修时,做到“逢停必冲、冲必彻底”。4)监督检修部门利用机组大小修机会,解体检查清理喷氨调门、阻火器和喷氨格栅,对催化剂进行外观检查、取样检测活性情况,联系专业人员进行喷氨格栅调整试验,使喷氨量与NOx分布向对应,使脱硝氨逃逸率在合格范围内。5)做好空预器定期吹灰工作,保证吹灰器的吹灰效果;保证吹灰器的正常投用,减少设备故障率。6)通过燃煤掺配掺烧协调会控制入炉煤硫份,避免硫份大幅波动,防止空预器冷端腐蚀。7)建立预热器压差台账,定期分析预热器压差变化规律,发现预热器压差异常升高时,及时提高机组负荷、控制省煤器烟气旁路来提高预热器冷端综合温度,增加蒸汽吹灰频次,恢复预热器的正常压差。

四、运行优化管理后的效果

1)#1、2、4机组脱硝超低排放顺利通过国家环保部门的验收,取得了环保电价(1分/千瓦时)。

2)未出现运行原因引起的脱硝异常退出及NOx超标排放。

3)预热器压差无明显变化。

4)在保证炉渣含碳量、飞灰含碳量、CO浓度不超标的情况下控制脱硝入口NOx在较低水平,降低了机组喷氨量。

五、结语

低氮燃烧器及脱硝超低排放改造后带来一系列的问题:如再热汽温偏低、受热面超温、结焦、燃烧不稳、预热器堵塞等问题,势必会影响机组的安全、经济运行。通过加强运行管理、优化调整、试验等措施,能够提高机组的运行可靠性,确保机组的安全、环保、经济运行。

作者简介:李建星(1975-),男,山东邹城人,本科,工程师,主要从事燃煤电厂运行技术管理。