022Cr17Ni12Mo2不锈钢管对接焊缝温度场模拟

2016-05-30周兵

周兵

【摘要】采用有限元软件visual-weld对不锈钢管022Cr17Ni12Mo2钨极氩弧焊焊接过程的度场进行模拟,可以得出模型焊接温度场云图,以及各节点对应热循环曲线图。通过跟一些资料进行比对,结果表明所采用的模型和工艺参数相匹配,得出较为符合实际的温度场云图,为进一步调整焊接工艺参数提供可靠的依据。

【关键词】visual-weld;022Cr17Ni12Mo2不锈钢管焊接;温度场云图

022Cr17Ni12Mo2不锈钢管是压缩机组末级排气和仪表风取压管路常用的材料,在以往的组装过程中,不锈钢管之间的连接都是采用卡套连接形式。采用卡套连接,有时卡套接头没有处理好,往往是漏气的最主要发生部位,如果采用焊接形式就可以避免这些问题。不锈钢管的常用的焊接方法是钨极氩弧焊(GTAW),因此需要对不锈钢的焊接过程进行研究。目前焊接领域的模拟软件较多,visual-weld是焊接专业类CAE软件的典型代表之一。通过对焊接过程中的温度场的模拟,得出温度场的分布云图和热循环曲线,以此,来检测焊接焊接热输入是否合理,为合理调整焊接工艺参数,提供依据。

1、焊接温度场模型的建立

钨极氩弧焊是熔焊的一种,是应于最广的焊接方法之一。熔焊热过程最主要的特点是热作用的局部性和热作用的瞬时性。因此焊接过程的热传导也是非线性瞬态热传导。

1.1热传导方程式和边界条件

热传导方程式为:

1.2有限元模型

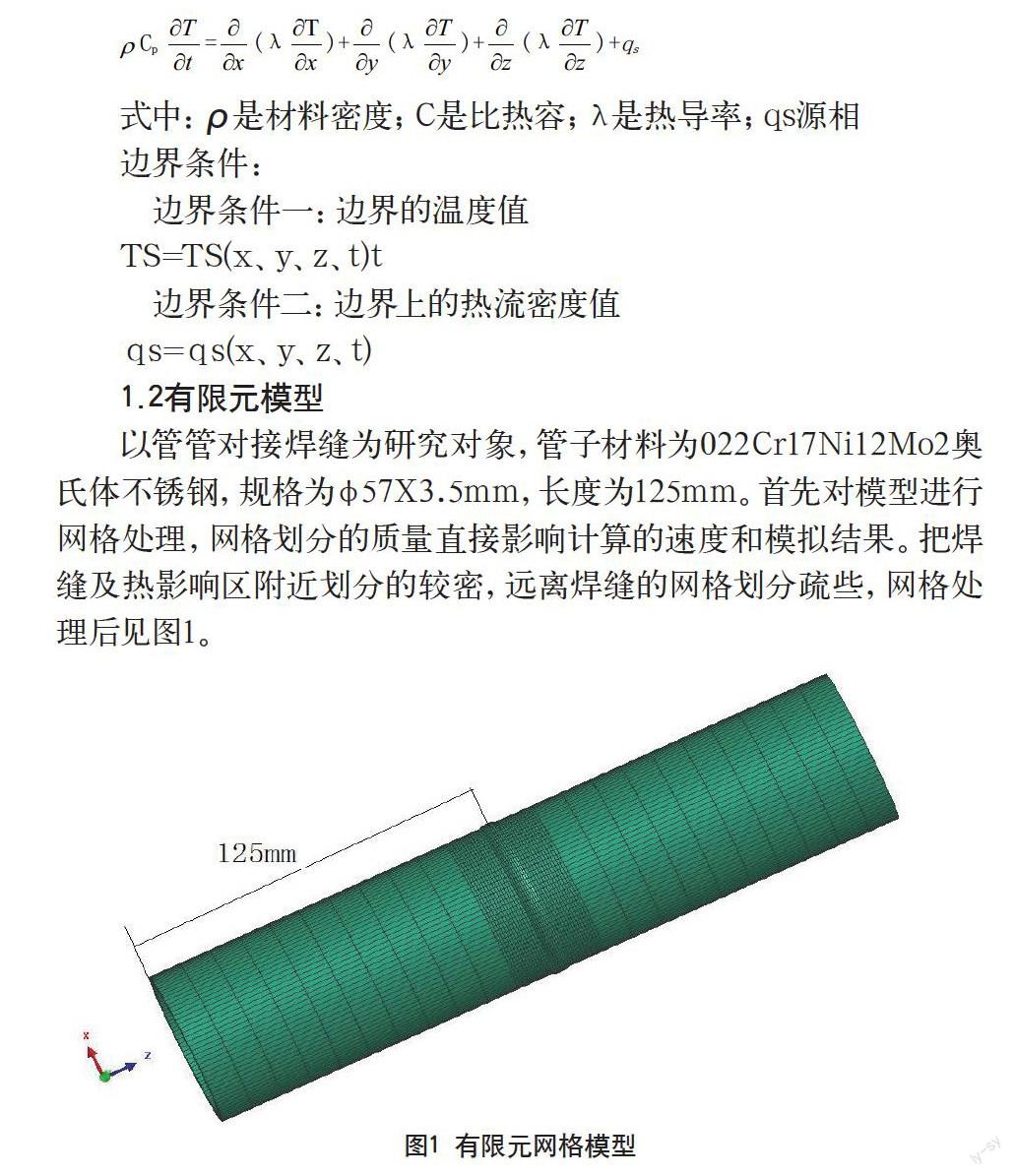

以管管对接焊缝为研究对象,管子材料为022Cr17Ni12Mo2奥氏体不锈钢,规格为φ57X3.5mm,长度为125mm。首先对模型进行网格处理,网格划分的质量直接影响计算的速度和模拟结果。把焊缝及热影响区附近划分的较密,远离焊缝的网格划分疏些,网格处理后见图1。

图1 有限元网格模型

2、工艺参数的选择

2.1焊接热源的选择

Visual-weld是借助于sysweld进行求解,sysweld提供很多种热源模型,如3D高斯分布热源,双椭球分布热源等。由于焊接过程是局部加热和热源不断移动的,因此,采用双椭球分布热源更能准确的模拟焊接温度场。本模拟过程就采用了这种双椭球分布热源。

2.2焊接工艺参数

不锈钢的热导率低,线膨胀系数大,焊接过程尽量采用小电流快速焊的工艺方法。

焊接参数:焊接电流90A;电压14V;焊接速度20cm/min;焊接热效率η为0.7。

3、焊接温度场模拟结果分析

3.1焊接温度场分布特征

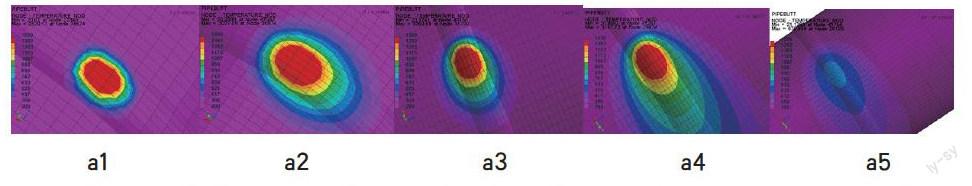

利用visual-viewer进行观察,可以观察整个焊接焊接过程温度场的变化情况。利用软件自带截图功能,截取6个不同时间的温度场云图,详见图2。图2中a1为0.5s;a2为4.4s;a3为7s;a4为48s;a5为64s。从a1到a5中可以看出,焊接接头上各点的温度随时温度迅速升高。

从a1可以看出,经过0.54s焊接温度迅速升到2529℃。a2时温最高温度为Tmax=3027℃,a3时最高温度Tmax=3059℃,从a2到a3温度变化不大,焊接温度场趋于稳定,稳定的温度场随着焊接电弧向前移动,到达a4时焊接温度达到最高为Tmax=3147℃。到62s时焊接结束,焊件温度开始降低,冷却到64S(a5)最高温度为670℃,随后,一直冷却到室温为止。

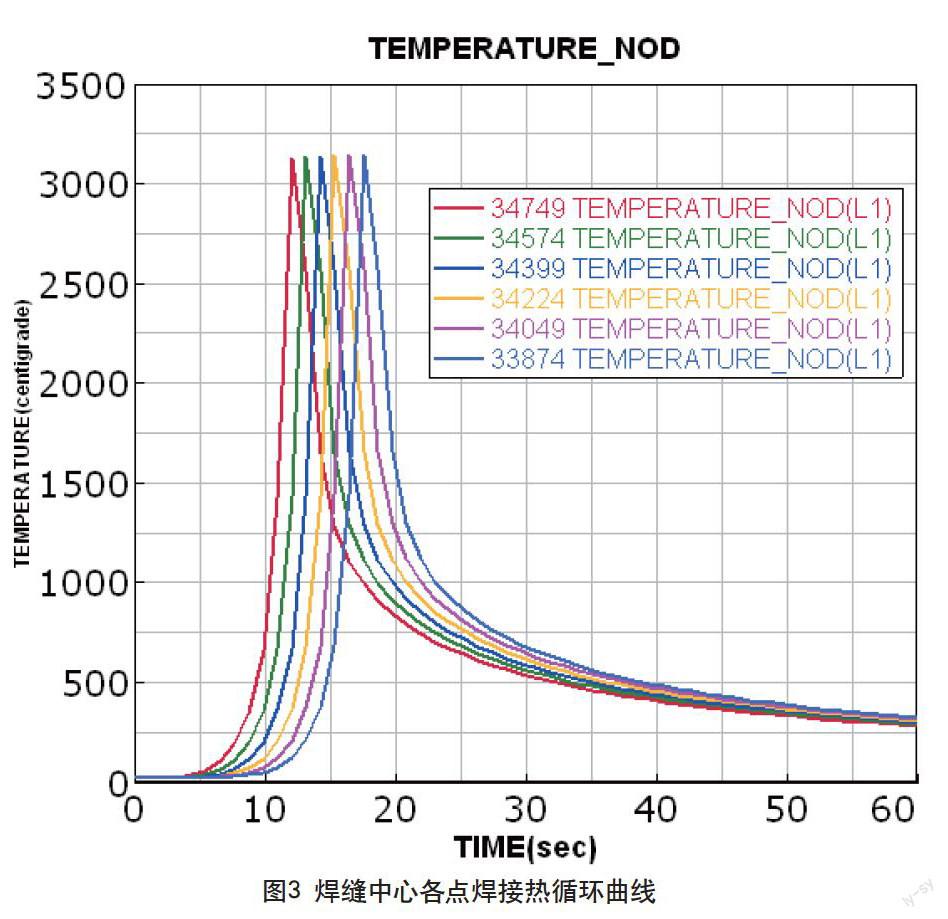

3.2焊接热循环曲线(沿焊缝中心线各点)

利用visual-viewer软件,可以生成焊缝中心节点温度热循环曲线。在焊接13s后的焊缝中心位置为选取的第一个节点,依次间隔一个节点进行选取,选取的六个节点为:34749、34574、34399、34924、34224和33874。通过visual-viewer软件对各节点的处理,提取出各点温度循环曲线,详见图3。从图3中可以出,焊接温度场到达稳定状态后,各节点的热循曲线图基本相似。都是先升温在降温,升温的速度大于降温的速度。各节点的最高温度Tmax≥1600℃。超过材料的熔点温度,说明在这个温度下,材料可以实现焊接,不会出现焊缝未熔合、未焊透等焊接缺陷。

3.3焊接热循环曲线(垂直焊缝方向各点)

利用visual-weld软件可以生成垂直于焊缝中心位置各节点的焊接热循环曲线。在焊接20s位置,截取,依次垂直于焊缝中心距离为0mm;1mm;2mm;3mm;4mm;5mm六个节点的焊接热循环曲线,详见图4。从曲线图中可以看出,焊接接头上的各点温度随时间变化而变化,都是先升温后降温。距离焊缝中心越近,焊接最高温度越高,距离焊缝中心越远,焊接最高温度越低,同时升温速度明显大于降温速度,和一些资料也基本相似。

4、结论

1)焊接各节点都是经历了先升温后冷却,焊接最高温度一定要大于材料的熔点温度。

2)垂直也焊缝中心位置不同点的最高温各不相同,距离焊缝中心越近,最高温度越高;距离焊缝中心越远,最高温度越低。