DOE试验设计在高粘度结构胶脱泡研究中的应用

2016-05-30王晓刚

王晓刚

摘 要:运用DOE试验设计对高粘度结构胶脱泡问题进行研究,在真空搅拌脱泡操作中,寻找对脱泡效果起显著影响作用的因素,利用MINITAB软件分析试验设计的结果,对真空搅拌脱泡的操作参数进行改进。结果表明,改进后使得气泡数量和尺寸降低到可以接受的水平,达到了改善品质的目的。该方法减少了试验验证次数,降低了产品质量改进成本。

关键词:DOE试验设计;高粘度;结构胶;真空;攪拌;脱泡

中图分类号: TQ4 文献标识码: A 文章编号: 1673-1069(2016)10-167-2

M公司生产的X系列单组分高粘度结构胶产品在电子行业广泛使用,点胶设备使用的针头尺寸为0.25mm,每点的点胶量约为0.2mg。因为点胶针头细小,点胶量微量的缘故,要求高粘度结构胶产品中不能含有超过0.1mm尺寸的气泡,同时要求气泡数量尽可能少,否则会导致点胶面粘接性能不良的问题。高粘度结构胶的真空搅拌工艺有较多的操作参数,气泡脱除的控制参数复杂多变,既存在单因素的影响作用,亦可能包含多因素共同作用所产生的影响。由于在气泡脱除效率的认识上存在一些不足,生产出的高粘度结构胶产品中有较大尺寸和较多数量的气泡,导致了客户在施胶过程中出现诸多不良品。M公司在现有的X系列单组分高粘度结构胶产品的基础上,对与气泡脱除效果相关的工艺参数:搅拌时间,搅拌转速和搅拌重量等3个影响进行研究,应用DOE试验设计方法,科学地设置试验方案并进行试验,减少了试验的次数,降低了试验费用。同时借助MINITAB统计软件对试验数据进行系统全面的分析,找到缩小气泡尺寸和减少气泡数量的改进方向。

气泡得分是气泡的尺寸大小和气泡数量的一个综合评分,气泡尺寸越小,气泡数量越少,气泡得分越低。气泡尺寸和气泡数量是在200倍显微镜观察条件下所得。为了得出明确的气泡得分,采用了分段评分制,制定了气泡得分指标的评分标准。气泡的得分为气泡尺寸和气泡数量评分值相乘所得的数值。

1 DOE试验设计

使用MINITAB软件对真空搅拌生产的3个因素,即搅拌转速、搅拌时间和搅拌重量做全因子DOE试验设计。在软件中从“统计>DOE>因子>创建因子设计”生成试验设计表。每一个因素为2个水平,重复一次试验,同时取2个中心点。对照表2真空搅拌生产脱泡试验设计表,每一横排表示1次试验,共进行10次实验,试验顺序按照运行顺序操作。

2 DOE试验结果与分析

从表3的10次试验结果可以看出,在搅拌时间30分钟和搅拌重量5公斤条件下,气泡得分最低,均为1。而在搅拌时间10分钟和搅拌重量15公斤条件下,气泡得分分别是9和6。

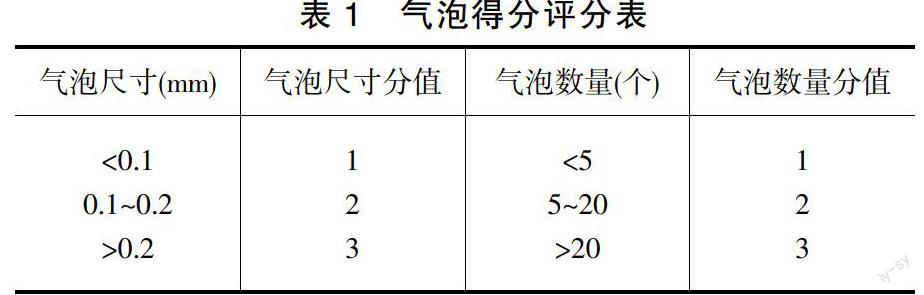

使用MINITAB软件对试验结果做分析,在软件中从“统计>DOE>因子>分析因子设计”生成图1残差分析和图2 因素标准化效应。选择图1可以看出残差在以“0”为中心的直线两边呈现随机的分布;同时在左下图可以看出,残差数据基本呈现正态分布,说明数据模型是符合要求的。

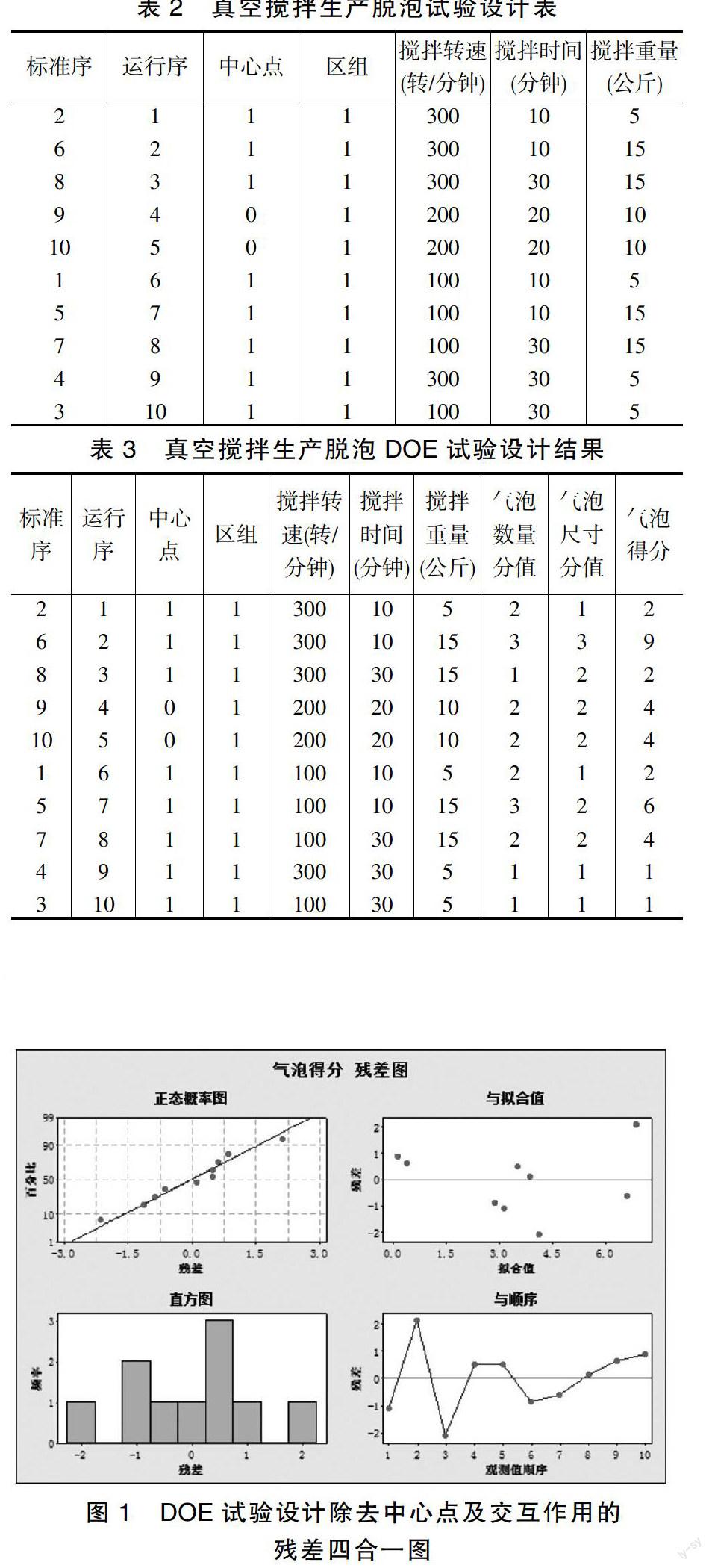

从图2可以看出,搅拌重量(公斤)和搅拌时间(分钟)对于气泡得分的结果是有显著影响的。

在软件中从“统计>DOE>因子>等值线/曲面图”生成图3因素等值线图。从图3看出,控制搅拌重量越低,搅拌时间越长,那么气泡得分就越低。为了得到气泡得分为1的结果,需要控制搅拌重量在5~7公斤,搅拌时间在25分钟以上。

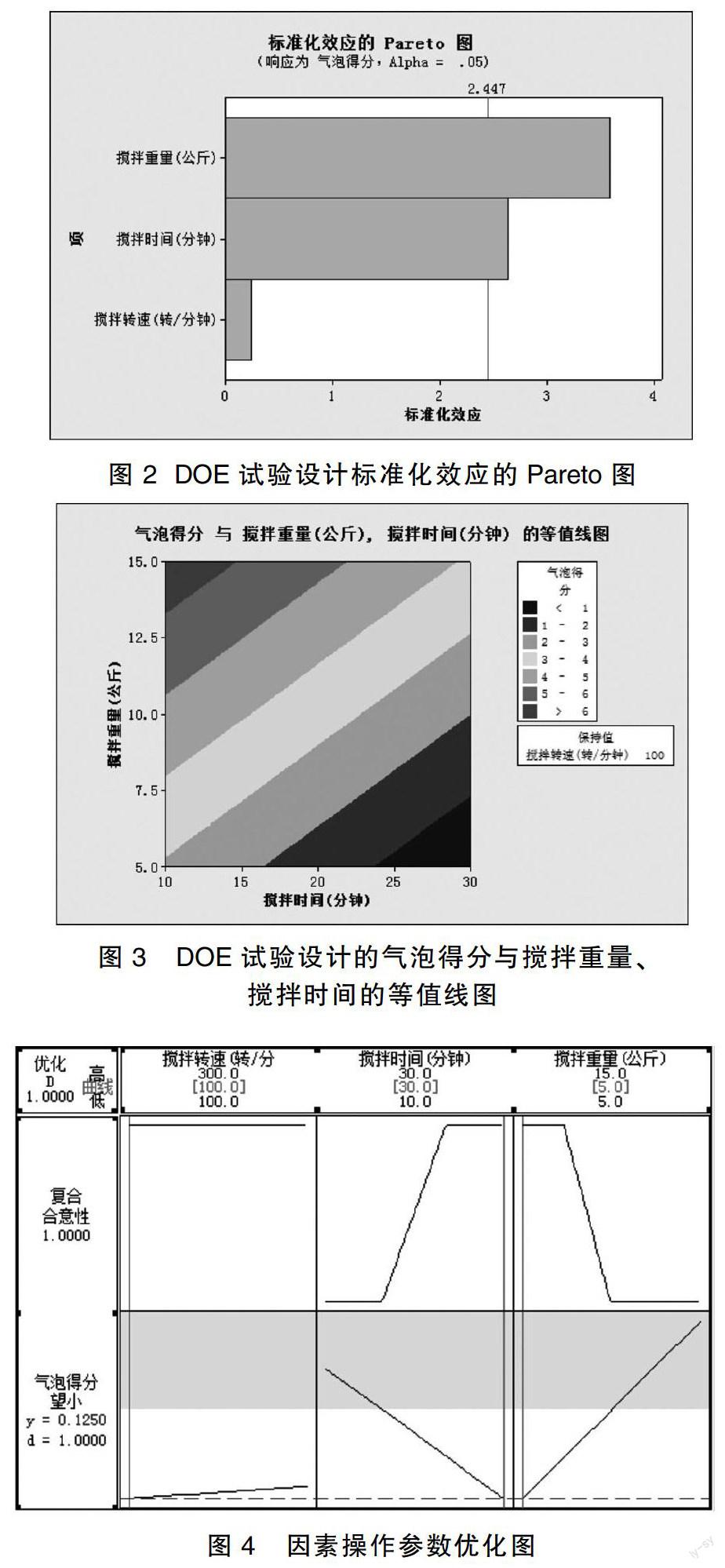

在软件中从“统计>DOE>因子>响应优化器”生成图4因素操作参数优化图。从图4看出,想要得到最优化的气泡得分,即气泡尺寸越小,气泡数量越少,优化的影响因素的参数应为:搅拌转速100转/分钟,搅拌时间30分钟,搅拌重量5公斤。

3 结论

综合试验和分析,为了达到X系列单组分高粘度结构胶的气泡脱除效果,M公司确定真空搅拌生产的操作参数为:搅拌转速100转/分钟,搅拌时间30分钟,搅拌重量5公斤。

参 考 文 献

[1] 刘晓波,张建润,李普.高粘度液体真空搅拌脱泡理论分析与计算[J].真空科学与技术学报,2011,31(4):444-448.

[2] 黄友良.运用DOE试验设计优化悬浮法PVC聚合配方的探索[J].聚氯乙烯,2007(3):14-16.

[3] 陈方泉,徐昌曦.实验室用脱泡装置的设计与计算[J].合成纤维工业,2004,27(1):54-56.