控制技术在三合一循环流化床锅炉中的应用

2016-05-30郑月斋陈晓英李文健周成华胡斌王标兵

郑月斋 陈晓英 李文健 周成华 胡斌 王标兵

摘 要: 针对三合一循环流化床锅炉的工作原理和特点,采用方便、快捷的手段,在比较成熟的控制参数的基础上,对控制系统的实现进行了探索和实施。随着网络应用的普及化,笔者对下一步的故障远程诊断进行了专家系统设计思路的探索。

关键词: 锅炉控制; PLC; WinCC; 故障诊断

中图分类号: TP 273,TK 323 文献标志码: A 文章编号: 1671-2153(2016)04-0085-04

0 引 言

Internet+本质上是对实体企业技术上的升级改造,关键技术问题是对底层数据的采集和对采集上来的数据的应用,以达到特定的目的。循环流化床燃烧技术由于其具有诸多优点,已被列入国家重点推广的清洁燃烧技术之一,现在越来越多地被应用在锅炉上。锅炉作为生产和生活的主要动力源,在国民经济中起着非常重要的作用。本文就控制技术在三合一循环流化床锅炉中的应用进行了一些探索。

1 控制技术的设计思路

1.1 控制系统的辅助工具

在使用过程中需要实时的监控锅炉的工作状态,对生产过程中的检测数据出现异常时需要进行报警,如冷却系统、循环系统、设备出现异常时的报警,使问题能得到及时的处理。在系统设计中,用到了Siemens的Step7和Win CC软件。Win CC是西门子公司开发的上位机组态软件,主要用于对生产过程进行监控,Step7是西门子公司的下位机编程软件。视窗控制中心(Windows Control Center,Win CC)提供的图形化工具,可方便地实现控制过程中的一些关联的界面的开发,如变量组态(内部变量和与step7通信的变量)、画面组态(有时钟、报警、在线表格控件)、报警组态、变量记录的组态等,方便地建立生产和加工过程中的实时窗口,建立过程容易操作,操作逻辑易理解,它的最大的优点是能够在运行和组态环境之间快速完成被修改画面的测试,而不影响生产过程中的实时报警和数据采集,内置了丰富Active X控件,方便了生产监控系统的实现。

1.2 控制系统的结构设计

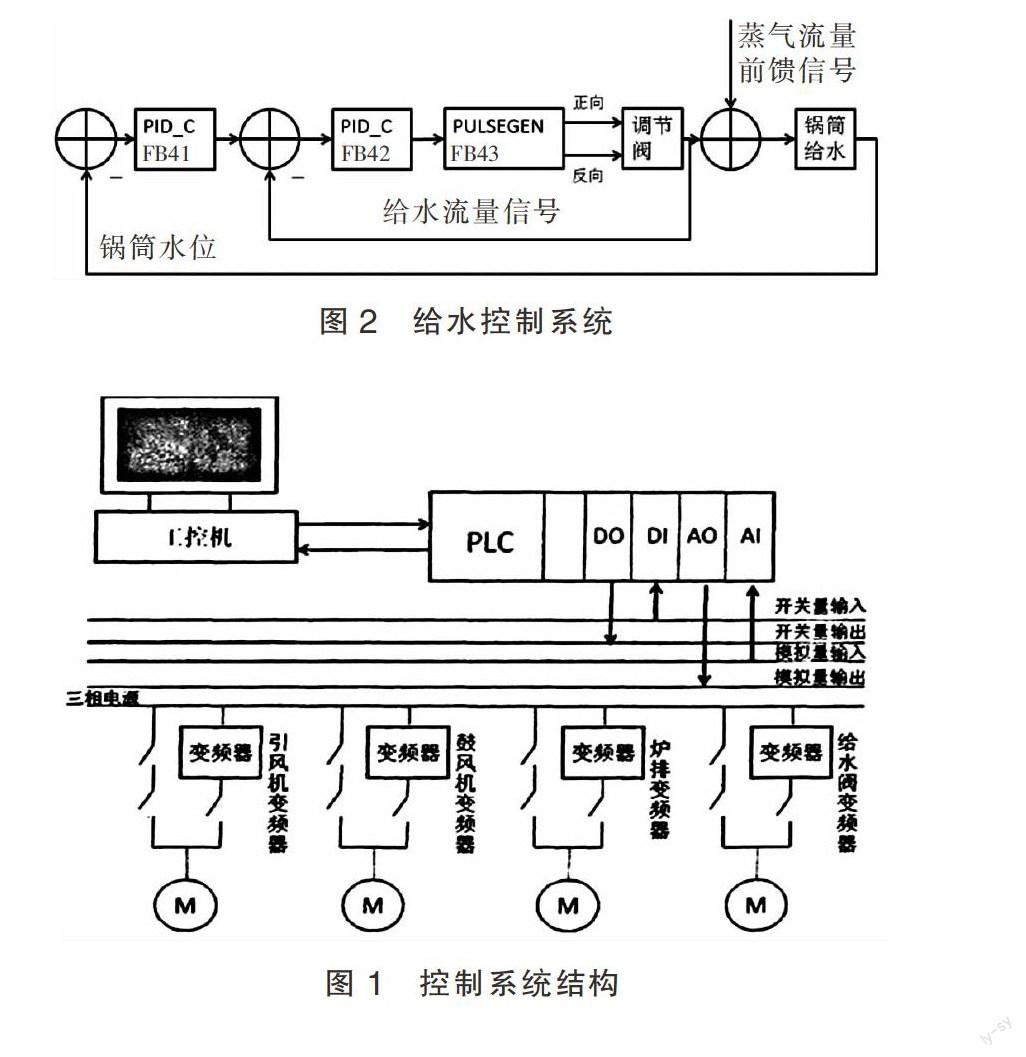

锅炉的主要设备包括了气锅、炉子、炉堂、锅堂、水冷壁、过热器、燃烧设备、引风设备、送风设置,给水设备、空气预热器、燃料供给线路设备及除尘设备等组,严格来说,控制系统实现的功能主要是对这些点的运行状态信息进行采集,需要的话,采取触发控制的方式启停相应的设备,如相关的阀门或开关,因此,是一个典型的多变量、纯滞后、强耦合的控制系统[1],需要在控制策略和软件实现上很好地解决多变量间的解偶关系和工作机制中的滞后响应问题。在控制系统设计上采用了目前使用较多的集中控制分散驱动(P-T方案)的集散控制思想[2],把控制系统分为三层[3],如图1所示。

用户管理层:用户层是整个控制系统的核心,主要实现控制相关的技术参数的指标的设定(在图1的工控机上),是实现Internet+关键层,在用户层完成Wincc功能的各类组态,如历史趋势、报警、数据采集、变量组态,还有其他的一些参数设置,如与控制层通信的协议设置模式,在常规组态无法满足功能要求时的控制程序的设计和开发等等。可以实现数据的实时查看和运行状态的监控,同时具有历史数据的追踪、参数超出正常值时报警与故障的提示处理等功能。

控制层:图1中的PLC部分,是整个控制系统的中枢,主要完成各种控制动作命令的下达、通过DI采集现场的实时数据,将数据传到用户管理层,数据分析后,通过DO控制设备层的动作,并完成处理。连锁动作在数据采集的过程中,可能需要对数据进行一些处理,采用一些触发的机制完成对控制对象的操控。

设备层:图1中的各类变频器是控制系统中和现场设备直接连接的设备,接受来自PLC的控制命令,根据命令执行相应的动作或提供相应的检测数据。主要由一些阀门和变送器、断电器等组成。

2 控制系统的设计策略

锅炉的控制系统紧密围绕生产过程中的关键点开展[4]。关键点包括温度的控制、水位的控制以及产生稳定的蒸汽。

2.1 给水控制

给水的自动控制是由汽包水位、蒸汽流量和给水流量三冲量的控制来进行的。其中汽包水位是主信号,通过调节给水泵转速或给水调节阀的开度,调节给水流量,维持汽包水位在正常范围内。当水位超过规定范围时,上位机的界面上可以根据组态的情况做出报警的提示;当出现水位过高时,控制系统打开阀门,调整汽包水位。蒸汽流量的信息采集上来用于控制给水流量,给水流量作为反馈信号。

汽包水位自动控制分为单冲量和三冲量控制方式,单冲调节器可以在手动或自动状态下运行。三冲量可以在手动、自动、串级状态下运行。单冲量在锅炉启动时控制汽包水位,三冲量用于锅炉负荷大于30%时控制汽包水位。根据三冲量给水调节的原理,PLC程序中利用Step7的PID控制功能实现串级控制,框图如图2所示。图2中,给水调节阀收到开关量驱动信号后,根据信号电机自行正向或反向运行,执行打开或关闭阀门的操作。

水位会因为多种原因产生扰动,如水流量的压力变化,阀门开关度的改变时都会造成水位控制的扰动,在系统设计中,采用了给水流量信号的反馈作用,控制系统能稳定给水流量。控制外环是根据蒸汽流量的前馈信号来进行锅筒水位的控制,这种控制方式能克服因温度和压力的变化造成的“虚假水位”而产生的调节器误动作,从而有效的提高水位的控制精度,确保锅炉安全稳定的运行。

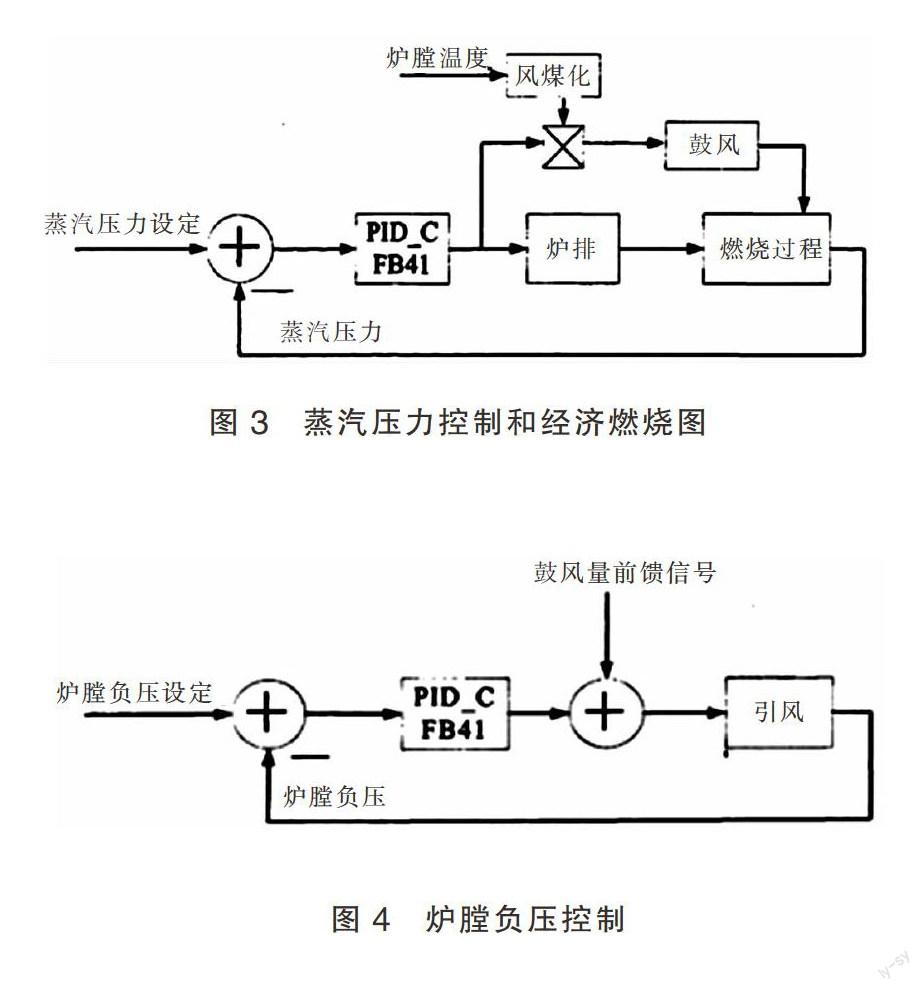

2.2 蒸汽压力控制

蒸汽压力的稳定为设备安全稳定的运行提供保障,蒸汽压力控制和经济燃烧的控制框图如图3所示。图3中,利用step7 的PID功能块对炉排的运行速度进行相应的调整,排汽的过程中,结合对鼓风机鼓风量的调节,实现蒸汽压力的稳定。

2.3 炉膛负压控制

炉膛压力是指送入炉膛内的空气、煤粉及烟气和引风机吸走的烟气量之间的平衡关系。炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。使用压力表检测出炉内压力,将压力信号转换为电流信号,用电信号控制引风机频率,控制引风量。只要PI参数整定合适,一般采用单回路闭环负反馈控制策略,即可把炉膛负压稳定在-40~-60 Pa(如图4):[5]太小,炉火外喷;太大,漏风量增加,增加电耗。

2.4 稳定性设计

从控制系统的结构图可以看出,系统中有大的交流电机和变频器,PLC系统由电子元器件组成,肯定会对PLC系统造成干扰,造成干扰的后果是影响采集上来的信号,造成控制系统的故障。为防止干扰,需要对系统电源和接地做好处理,高频电路就近多点接地,低频电路一点接地,要注意交流地和信号地不能共用。在系统建立时,对浮地还是接地根据需要进行选择,同时,在PLC程序中要考虑周全,做好相应的处理程序。

(1) 一般来说,模拟量信号比开关量信号易受到外界的干扰,干扰信号大多是在变频器的启停和大的接触器通断时发生,在开启相应的设备时,程序中须考虑可能造成的干扰处理,加强对模拟信号的监测,在设备开停或有电源的通断时,考虑一定的时间周期,避免马上造成的干扰异动,确保控制系统的稳定运行。

(2) PLC编程时,要考虑系统的运行速度可能会造成的意想不到的结果(前面的程序指令执行了,但控制系统设备运行由于速度的限制还没有结束,新的指令又已到达的情况),需要适当的设置一些空指令。

(3) 在PLC由于程序运行出现故障造成停机时,编写的程序要有较强的自修复能力,恢复PLC设备工作,使系统恢复到正常的工作状态,同时做好记录告知工作,使技术人员能及时的发现存在的隐患,对于频繁出现的情况及时分析原因,找到解决问题的方法。

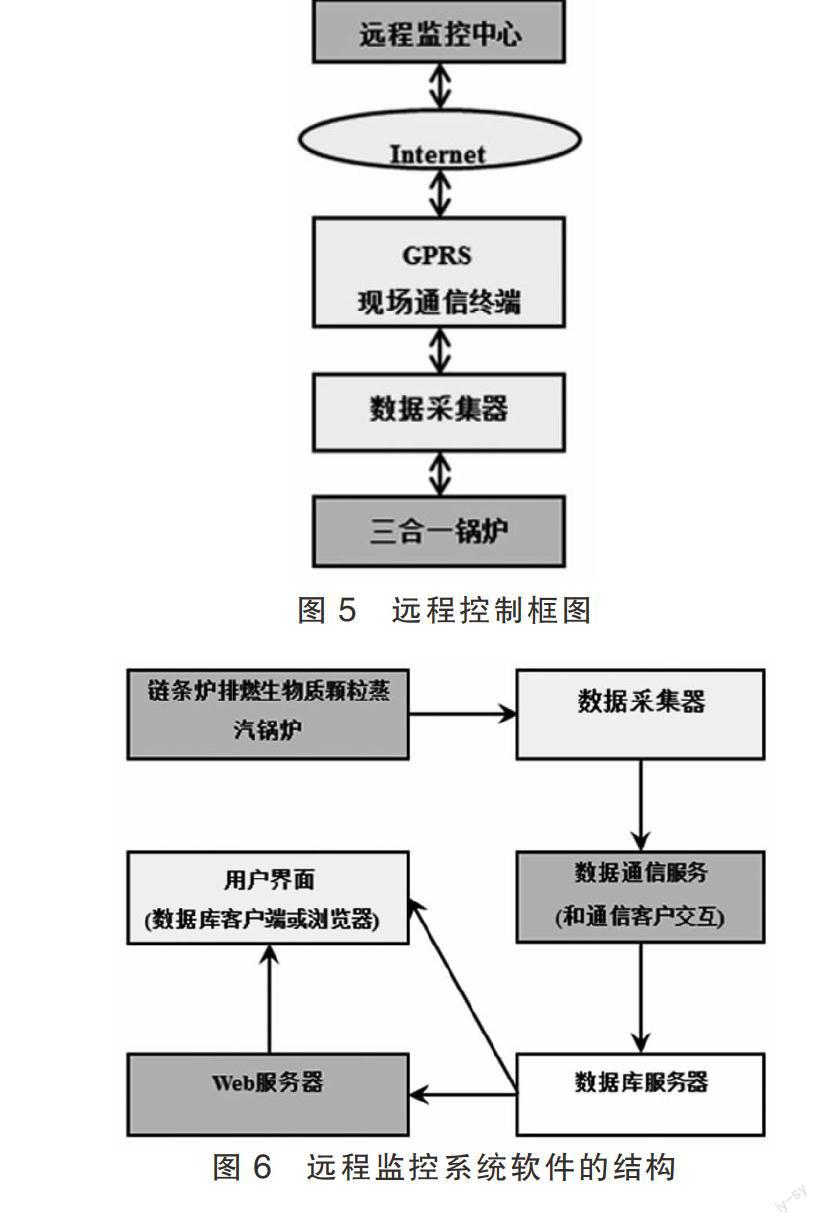

3 基于GPRS系统的专家诊断系统

在物联网快速发展的今天,物联网技术在本项目产品中的应用,对应提升产品的智能化管理与售后服务的快速响应,具有重要的意义。本项目预留基于GPRS系统的接口,用户可根据需要,选配相关配件后,结合移动物联网业务平台,建立专家诊断系统,实现对变频粒蒸汽锅炉的无线智能交互控制;对动态设备地理位置、自动维护、设备用户和经销商等信息的智能化管理;对运行状态实时监测和故障诊断[6];企业对产品的快速售后响应(如图5和图6所示)。

支持物联网应用的锅炉的监测系统原理如图7所示。

图7中,锅炉的运行数据通过温度、压力水位等传感器来采集,信号发生器将锅炉的运行数据、地理位置信息和用户信息通过物联网传送到设备制造者和设备使用者的计算机或者手机上,设备制造者和设备使用者可以实时了解锅炉的运行状态。通过监测软件,设备制造者能够对锅炉远程故障诊断,并可以通过物联网将控制信号传送到汽锅炉上,远程对锅炉进行控制和维护,便于企业制定维护计划,实现快速产品维护服务。这几项关键技术的运用,提高了锅炉的科学技术含量,在性能,参数等方面都达到国内领先水平;并极大提高了燃烧效率,创造更大的经济效益。

4 结束语

三合一循环流化床锅炉控制系统技术,采用了底层的控制系统对具体设备的数据采集和监控,探索了利用网络技术实现故障出现时的故障诊断方法,方便、快捷的实现对远程设备故障的初步诊断,为快速的解决问题提供了有力的保障。

参考文献:

[1] 庄涛. 工业蒸汽锅炉的自动化控制研究与实现[D]. 山东大学,2008.

[2] 朱国桢,徐洋. 循环流化床锅炉设计与计算[M]. 北京:清华大学出版社,2004.

[3] 王文标. 锅炉集成自动化系统的设计与应用[D]. 大连海事大学,2007.

[4] 岑可法,倪明江,骆仲泱,等. 循环流化床锅炉理论设计与运行[M]. 北京:中国电力出版社,1998.

[5] 吴明永. 工业锅炉控制策略研究与控制系统设计[D]. 兰州理工大学,2009.

[6] 吕俊复,张建胜,岳光溪. 循环流化床锅炉运行与检修[M]. 北京:中国水利水电出版社,2003.

Abstract: According to the working principle and characteristics of a circulating fluidized bed boiler, the article explorers and implements control system base on the experiencedcontrol parameter in convenient and quick ways. With the popular and development of Internet network, proposes the expert system on the long distance fault diagnosis.

Keywords: controlment on boiler; PLC; WinCC; fault diagnosis

(责任编辑:徐兴华)