复合材料C型肋零件回弹研究

2016-05-30韩小勇苏佳智徐少晨陈吉平郑义珠

韩小勇,苏佳智,徐少晨,陈吉平,郑义珠

(上海飞机制造有限公司,上海 200436)

复合材料制件成型时,由于基体和纤维的热膨胀系数不同、材料的固化收缩不同等因素,纤维增强复合材料制件在固化过程中不可避免地会产生残余应力而引起制件回弹[1-5]。制件回弹产生是由制件固化过程中的外载荷卸去后制件内部残余应力重新分布后产生的[6]。影响复材制件外形变化的因素很多,如制件本身的几何形状、厚度、铺层、缘条长度、模具材料、模具表面质量和固化周期。当模具冷却至室温时L和U型制件脱模后可以观察到制件角度的变化,因此需要对模具进行修模处理以解决回弹补偿的问题,回弹补偿一般是在1°~3°之间,但是回弹随铺层、材料和固化温度等变化很大[7]。为了得到外形尺寸更准确的制件,需对制件外形变化进行预测。

本文采用碳纤维织物预浸料制备了一典型复合材料C型肋制件,针对制件大端未切口、大端切口和大端切口且缘条切边的情况,利用三坐标测量机测量了制件内型面的角度,并与成型模具型面对比,得到了较为优化的回弹补偿。最后通过测量制件外型面验证了回弹补偿结果。

1 试验部分

1.1 主要原材料

碳纤维环氧预浸料:CYCOM970,CYTEC Company。

1.2 主要仪器及设备

三坐标测量机:GSMMA 1102,DEA Company;

自动下料机:1.8m×1.8m,GERBER Company;

热压罐:1m×2m,ASC Company。

1.3 肋零件制造

本试验制造了左右两个对称肋零件。采用自动下料机下料,在已经进行了1°回弹补偿的阳模模具上铺贴并预压实预浸料,铺层为 [(±45°)/(- +45°)]4,在指定位置布置热电偶,铺上无孔隔离膜、透气毡和真空袋,检漏进罐固化,固化工艺为:180℃/2h,0.6MPa。

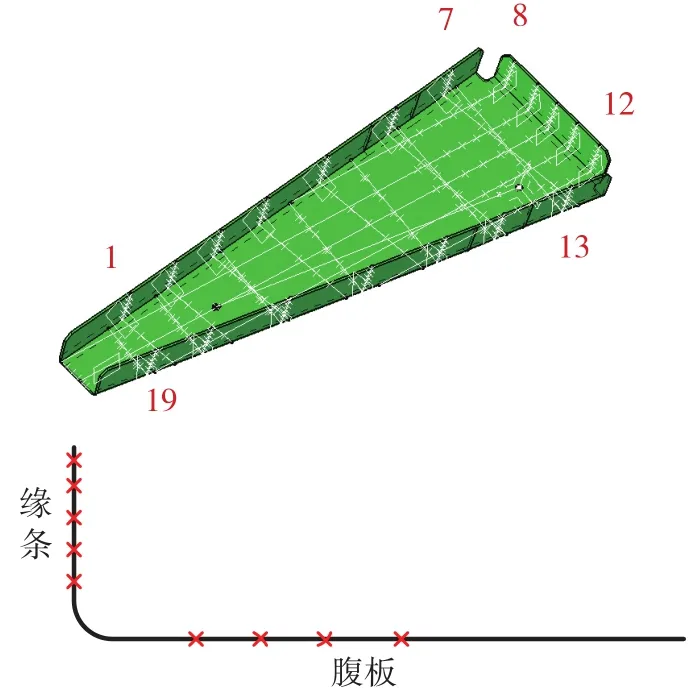

1.4 型面测量

按图1所示将肋零件内型面按均匀间距做缘条与腹板延伸面交线的垂面并编号,在垂面与缘条和腹板之间的交线上均匀取点,利用三坐标测量机测量肋零件三端封边、大端切口(见图2)和大端切口后切边3种状态下的内型面;测量模具对应位置点的外型面;测量大端切口后切边状态下的零件外型面。

图1 测试取点位置编号Fig.1 Location numbers of testing points

图2 三端封边肋和大端切口肋Fig.2 Ribs of three flanges closed and large end cut

将图1中各编号对应位置在缘条和腹板面的测量点拟合成直线,测量两直线在内型面的夹角,将该夹角作为数模中各编号位置的理论角度;采用相同方法,将三坐标测量机测量的3种零件状态的内型面和肋模具在各编号测量的点也拟合成直线,将直线夹角作为零件和模具实测角度。通过测量零件外型面来验证回弹补偿结果。

2 结果与讨论

2.1 内型面未切口测量

图3是肋零件大端未切口时实测角度、模具实测角度与理论角度在相同位置处的对比情况。

图3 未切口零件、模具实测角度和理论角度对比情况Fig.3 Comparison of the theory angles,the mould’measured angles and the not-cut parts’angles

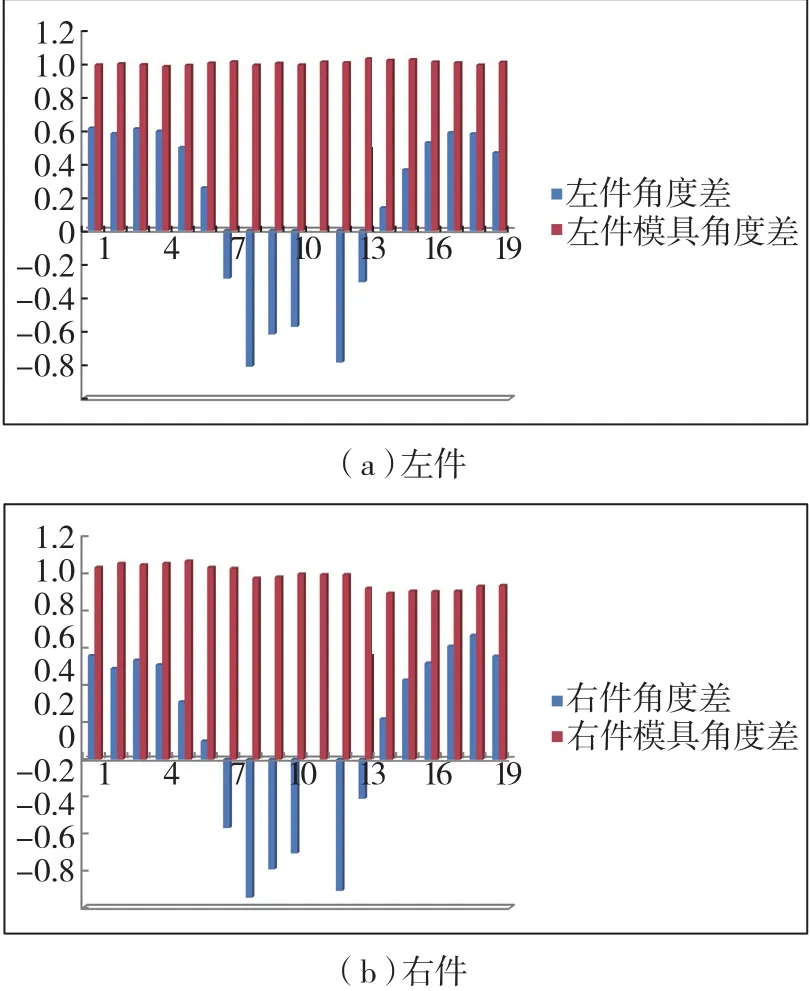

图4 零件角度差(理论角度-零件实测角度)与模具角度差(模具实测角度-理论角度)对比Fig.4 Compared parts’angle difference (theory angles- parts’measured angles)with the mould’angle difference(theory anglesmould’measured angles)

图3和图4中可以看出,未切口的左右零件回弹趋势是一致的,但每个零件两侧缘条和大端缘条处的回弹趋势不一致。两侧缘条与腹板的夹角比理论值要小,因此模具在两侧缘条处回弹补偿放小了,而在大端处的缘条与腹板之间的夹角比理论值要大,因此模具在大端缘条处回弹补偿放大了。主要由于零件未切口时,固化后三边缘条回弹时相互支撑,特别是大端回弹,由于两侧缘条的支撑作用,回弹角很小,两侧缘条回弹同样受到大端的支撑作用,但影响没有大端那么明显。因此,在分析回弹补偿时,将两侧缘条和大端缘条分开分析,分别计算零件和模具两侧缘条处的角度差、大端缘条处角度差的平均值,具体的数据如表1、表2所示。综上,三端封边肋零件模具设计时,模具两侧缘条回弹补偿1.35°较合适,模具大端缘条回弹补偿0.32°较合适。

表1 左件未切口回弹情况 (°)

表2 右件未切口回弹情况 (°)

2.2 内型面切口测量

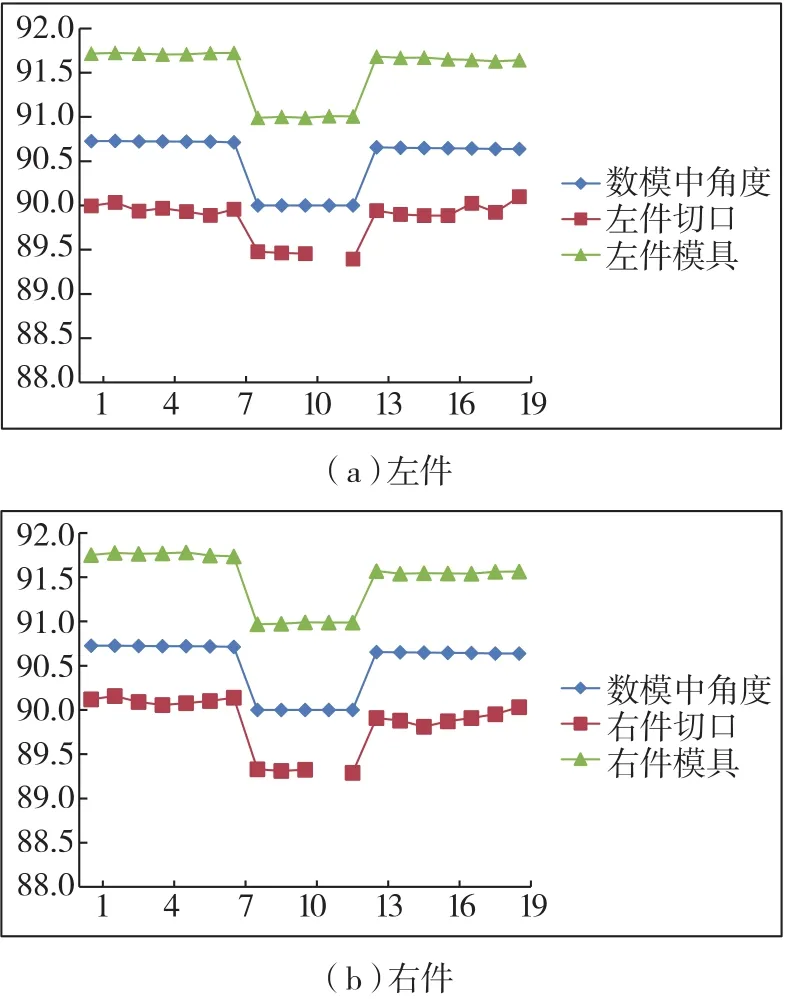

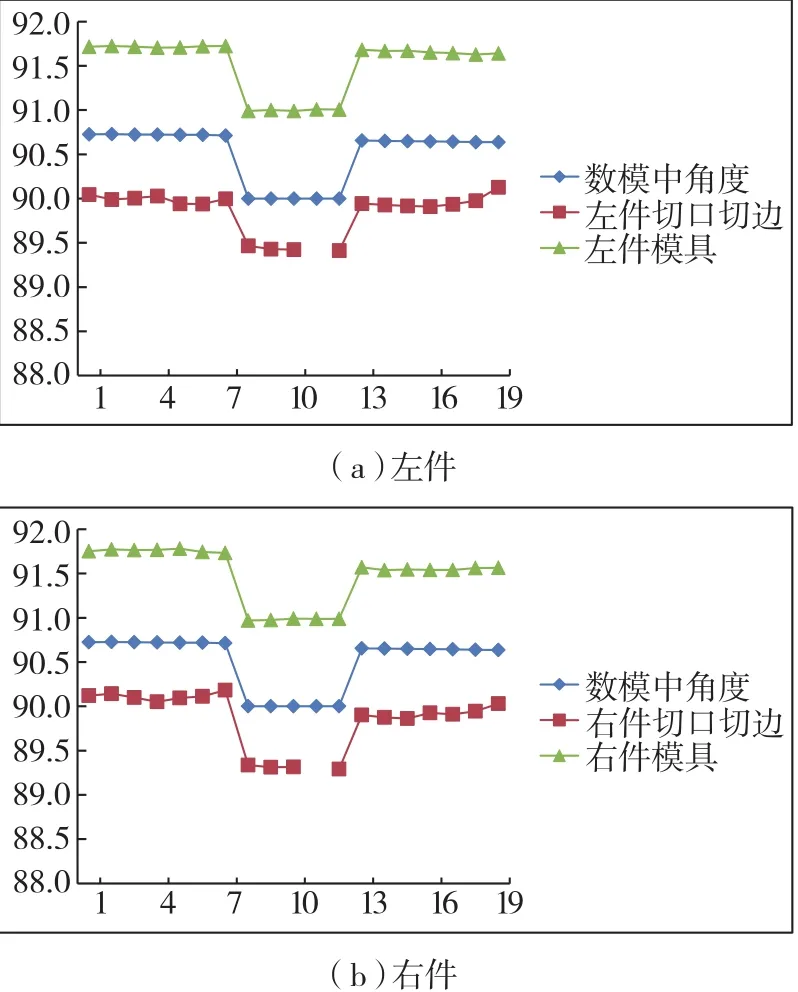

图5为零件大端切口状态下实测角度、模具实测角度和理论角度的对比情况。

对比图3、图4和图5、图6可以看出,切口后零件大端回弹趋势和两侧缘条回弹趋势一致,图6表明大端切口后进一步释放了缘条回弹,因此实测角度全部小于未切口状态,这主要是由于大端切口后,回弹时缘条处相互支撑作用消失,制件内部残余应力重新分布,所有缘条都处于自然回弹状态。图7表明在模具回弹补偿1°的情况下,所有的缘条与腹板的夹角仍比理论值要小,模具回弹补偿偏小,回弹分析采用2.1节中相同的方法,具体数据如表3、4所示。

2.3 内型面切口切边测量

图8为零件大端切口后再切边状态下实测角度、模具实测角度和理论角度对比情况,切边操作是采用手工切割方式从零件内型面往零件外型面切。

从图8中可知,与未切边零件对比,零件切边后没有改变缘条的回弹趋势,模具1°回弹补偿依然放小了。从图9和图10可以看到切边后回弹角度有一定的变化,切边后的大多数角度差变小了,这主要是由于切边是从零件内型面往外型面切割,导致零件往外型面偏移。为了更接近于零件实际状态,选用切口后切边零件的回弹情况作为大端切口类零件模具设计时的参考,具体的数据如表5、6所示。

图5 零件、模具实测角度和理论角度对比情况Fig.5 Comparison of the theory angles,the mould’measured angles and the large end cut parts’angles

图6 零件切口与未切口实测角度对比Fig.6 Compared the angles of cut parts and not-cut parts

综上所述,大端切口肋零件模具设计时,模具两侧缘条回弹补偿1.69°较为合适,模具大端缘条回弹补偿1.62°较为合适。

2.4 零件外型面测量

图7 零件角度差与模具角度差对比Fig.7 Compared parts’angle difference with the mould’angle difference

表3 左件切口后回弹情况 (°)

表4 右件切口后回弹情况 (°)

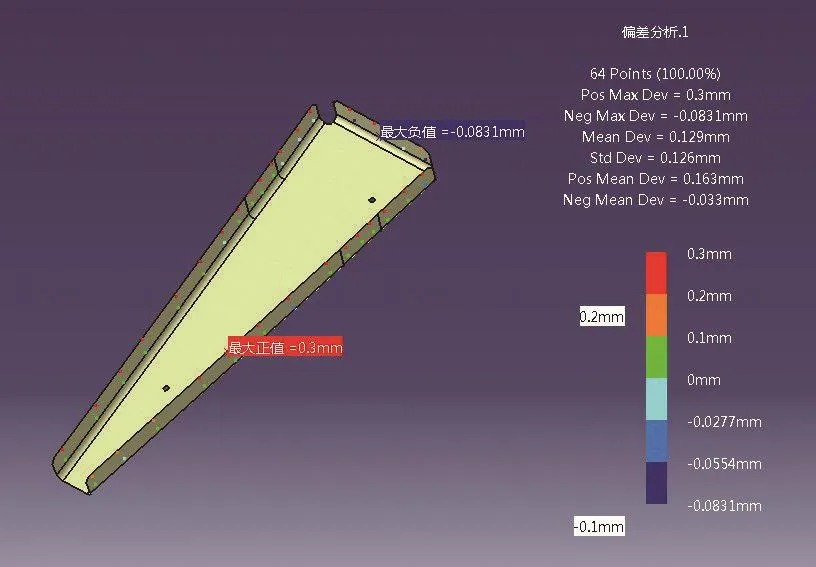

图11和图12分别是采用三坐标测量机以一侧缘条为基准和以定位孔为基准测量切口后切边零件外型面并做偏差分析结果。

从图中可以看出,在模具回弹补偿放1°的情况下,零件外型面和理论外型面之间的最大距离还有0.3mm,因此,模具的回弹补偿放小了,零件缘条宽度约25mm,利用三角函数换算可得到,零件两侧缘条外型面和理论外型面之间的夹角约为0.68°,而大端缘条处零件外型面与理论外型面之间的距离比0.3mm要小一些,因此大端回弹补偿应该比两侧缘条回弹补偿要小,验证了上面的分析。

3 结论

(1)对于铺层为 [(±45°)/(- +45°)]n(3 ≤n≤ 6)的三端封边肋零件,模具设计时两侧缘条回弹补偿1.35°较为合适,大端缘条回弹补偿0.32°较为合适。

(2)大端切口后,回弹时缘条的相互支撑作用消失,与未切口零件相比,大端缘条回弹变化很大,同时两侧缘条进一步回弹。

(3)切口后切边零件与切口零件对比,回弹角稍微有些变小,主要是由于采用了从零件内型面往外型面切割的方式造成的。

图8 切口后切边零件、模具实测角度和理论角度对比情况Fig.8 Comparison of the theory angles,the mould’measured angles and three flanges trimmed after large end cut parts’angles

图9 零件切边与未切边实测角度对比Fig.9 Comparison the angles of flanges-trimmed parts and not flanges-trimmed parts

图10 零件切边与未切边角度差对比Fig.10 Compared flanges-trimmed parts’angle difference with not flanges-trimmed parts’angle difference

表5 左件切口切边后回弹情况 (°)

表6 右件切口切边后回弹情况 (°)

图11 以边为基准切边零件外形面及偏差结果Fig.11 Surface and deviation of the cutting edge part based on edges

图12 以孔为基准切边零件外形面及偏差结果Fig.12 Surface and deviation of the cutting edge part based on holes

(4)对于大端切口肋零件,模具设计时两侧缘条回弹补偿1.69°较为合适,大端缘条回弹补偿1.62°较为合适。

[1]闵观华,储国平,沈利冰. 复合材料壳结构固化内回弹变形分析[J]. 机械设计与研究, 2011(S): 73-77.

MIN Guanhua, CHU Guoping, SHEN Libing. Analysis of the springback of curing shell-structure composite part[J]. Mechanical Design and Research, 2011(S): 73-77.

[2]贾丽杰, 魏冉, 杨霓虹, 等. 复合材料C形结构的回弹变形研究[J]. 航空制造技术, 2013(23-24): 121-124.

JIA Lijie, WEI Ran, YANG Nihong, et al. Study of spring-back for C-section composites part[J]. Aeronautical Manufacturing Technology,2013(23-24): 121-124.

[3]魏冉, 贾丽杰, 晏冬秀,等. 热固性复合材料结构固化回弹变形研究进展[J]. 航空制造技术, 2013(23): 104-107.

WEI Ran, JIA Lijie, YAN Dongxiu, et al. Study progress of curinginduced springback for thermosetting composites[J]. Aeronautical Manufacturing Technology, 2013(23): 104-107.

[4]王永军, 杨凯, 陈森林,等. 热固性碳纤维编织复合材料C形结构隔膜成型工艺[J]. 玻璃钢/复合材料, 2015(3): 59-65.

WANG Yongjun, YANG Kai, CHEN Lin, et al. HOT-diaphragm forming of thermosetting garbon woven fabric composite with C-sharped stucture[J]. Fiber Reinforced Plastics/Composites, 2015(3): 59-65.

[5]于振波, 蔡永梅, 唐晓初. C形密封圈结构的有限元分析[J].石油化工设备, 2008, 37(2):25-28.

YU Zhenbo, CAI Yongmei, TANG Xiaochu. Finite element analysis of C ring seal structure[J]. Petro-Chemical Equipment, 2008, 37(2):25-28.

[6]YUEN W Y D. A generalized solution for the prediction of springback in laminated strip[J]. Jonrnal of Materials Processing Technology, 1996, 6(3): 254-264.

[7]PADOVEC Z, SHÁNĚL V, DOLEJŠ N. Java application for springback analysis of composite plates[J]. Advances in Engineering Software, 2014(72): 77-84.