新型超大漏斗在散货卸船作业中的应用

2016-05-28日照港股份三公司申作剑庄肃凯郑世伟

日照港股份三公司 申作剑 李 滨 杨 杰 庄肃凯 郑世伟

新型超大漏斗在散货卸船作业中的应用

日照港股份三公司申作剑李滨杨杰庄肃凯郑世伟

摘要:传统散货卸船作业主要采取门机抓货落地,装载机二次装车将货物倒运至堆场的工艺,存在倒运机械配置多、产生扬尘、现场作业交叉、码头前沿堆货承重过大等诸多弊端。通过推行装车漏斗,实现门机抓货至漏斗后直接装车,避免了货物落地和二次装车,简化了作业环节,确保了安全、高效清洁生产,降低了生产成本。

关键词:天圆地方; 超大斗容; 作业; 成本

1引言

1.1研究背景

日照港股份三公司在2012年设计应用了“上方下方”结构的普通型装车漏斗。 这种漏斗设计理念保守,出现了如下问题:

(1) 漏斗下料口尺寸设计不合理,造成货物在下料口位置积攒。

(2) 漏斗下料口无缓冲装置,物料流速过快,造成溢料现象。

(3) 斗体存在接缝夹角,造成内部积料,导致货运质量事故。

(4) 倒运车辆停靠漏斗时无定位参照物,停靠偏移导致装车偏沉,在运输过程中存在安全隐患。

1.2研究目的和意义

通过研究国内外各大港口漏斗使用参数,结合公司实际情况,对现有漏斗在使用过程中出现的问题进行创新改造,提高工作生产效率和社会经济效益。

2研究内容

2.1一次改进

试用装车漏斗,优化散货卸船作业,开展技术攻关,解决漏斗突出问题。

根据现场应用情况以及相关数据测算,制定改进方案:

(1)对斗体4处接缝夹角进行“过渡”处理,在斗体夹角积料处焊装立板,消除夹角积料空间。

(2)斗体内加装“人字形”缓冲装置,减小货物对漏斗的冲击,控制漏斗洒货流量。

(3)漏斗支腿处加装定位器,便于倒运车辆的精准停靠。

漏斗技改完成后,进行现场实验,技改后的漏斗出现以下几点不足:

(1)斗体“过渡”处理后,积料现象明显减少,但在焊接的立板处仍有少量积料存在。

(2)加装“人字形”缓冲器后,有效控制了漏斗洒货速度,但在缓冲器横梁处产生积料。

(3)加装定位器后,由于定位器设计不合理,造成了定位器的严重破损。

(4)漏斗斗容偏小,在大抓斗作业时,造成漏斗溢料,影响了作业效率。

2.2二次改进

基于以上几点不足,我们组织一线技术人员再次开展技术攻关,突破传统思维定式,确定了两大改进思路:

思路一:“天圆地方”

(1)斗体实施了过渡处理后,有效地减少了积料现象发生。如果将斗体设计为无过渡模式即圆形斗体,改变之前切割式斗体造型,实现斗体接缝0夹角,积料问题将可能彻底解决。

(2))改变缓冲器位置和下料口面积,设计“地方”结构的下料口,在增大面积的同时,将缓冲器安装在其内部,既解决了堵料问题,又防止溢料现象的发生。

思路二:“超大斗容”:

(1)部分抓斗容积超过漏斗容积,造成溢料,由于货物特性不同,偏小斗容无法实现多货种作业,为满足装卸需求,新型漏斗必须增大斗容。

(2现有半挂运输车车长13 m,容积约80 m3,将漏斗斗容增至80 m3与其对接,实现满斗即满车,提高作业效率。

3实施持续技改,满足货物装卸需求

以“两大思路”为设计主线,根据相关资料,对现场进行调研和反复论证,对装车漏斗进行持续改进,具体试验步骤:

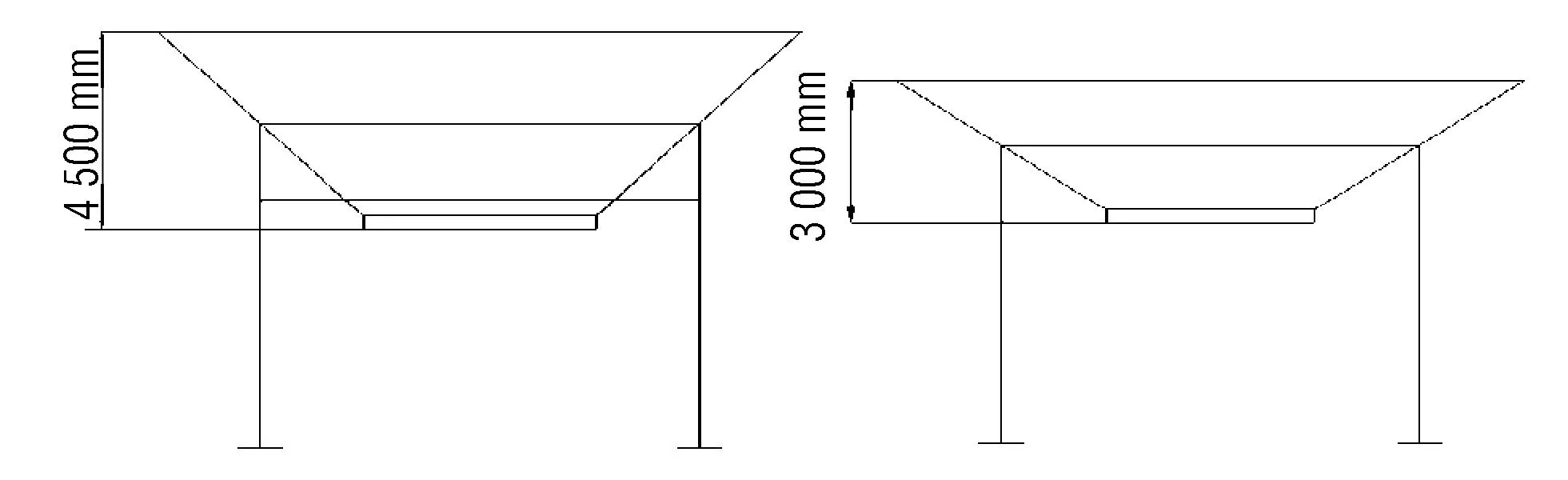

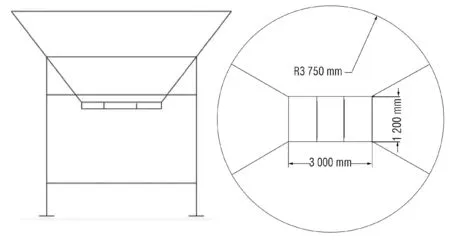

(1) 装车漏斗斗体采用“天圆地方”结构设计,“天圆”的斗体内部过渡圆滑,不出现接缝夹角,彻底解决了矩形斗体接缝夹角积料问题。“地方”的下料口尺寸3 m×1.2 m,是倒运车车厢长度的一半,见图1、图2。

图1 下料口尺寸

图2 漏斗俯视

(2)超大斗容设计。新型斗体半径为3.75 m,斗容增大至80 m3,是技改前漏斗斗容的2倍,满足多货种作业及装车要求。例如煤炭比重在0.9~1.1 t/m3之间,小斗容漏斗能够满足煤炭作业,但是如果进行物料比重从0.6 t/m3到1.6 t/ m3之间的多货种作业,就需要对漏斗斗容进行增大,以满足不同比重货物作业的需要,见图3。

图3 漏斗半径

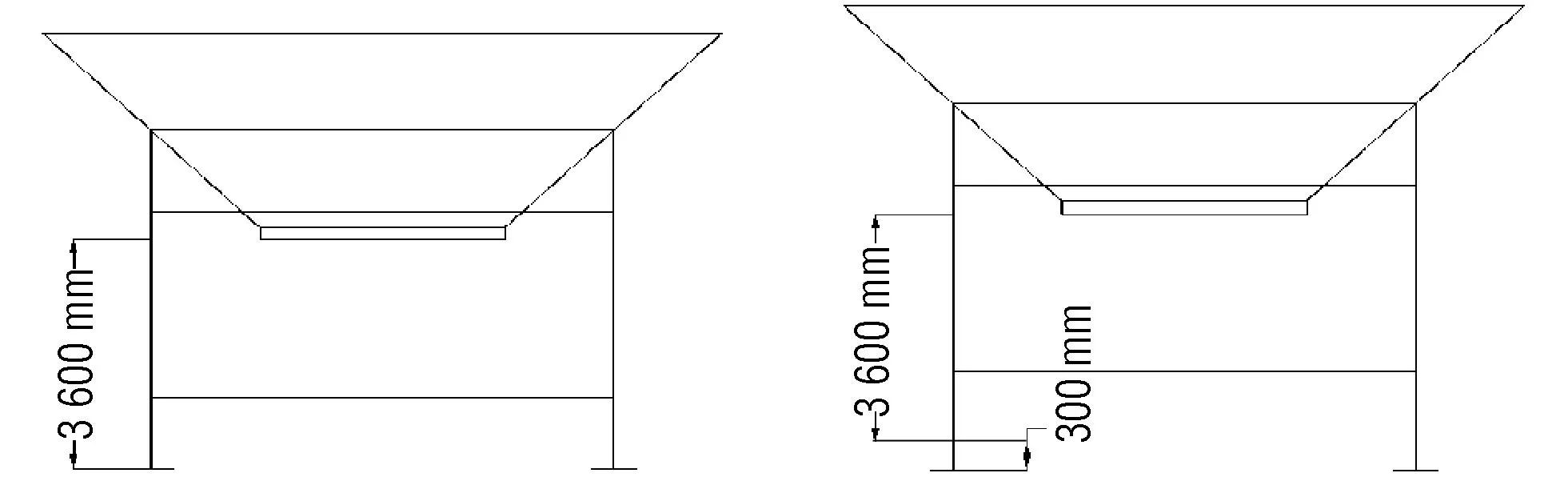

(3) 装车漏斗斗体高度降低1.5 m,见图4。

(4) 装车漏斗下料口内部加装缓冲器,外部加装橡胶裙板,见图5、图6。

图4 降低斗体高度

图5 内部加装缓冲器示意图

图6 外部加装裙板示意图

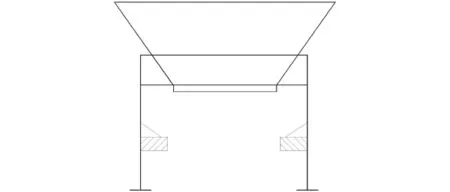

(5) 装车漏斗支腿加高0.3 m,满足倒运车辆大型化需求。当前港口货物运输机械向专业化、大型化发展,现用港口运输车辆箱体较普通倒运车辆高出0.3 m,为满足这一需求,实施漏斗支腿抬高,见图7。

图7 降低支撑腿高度

(6) 漏斗定位器安装位置由之前的支腿底部改至上横梁两侧,避免了之前的铁丝固定,减少了定位皮的破损,能够为倒运车提供准确的定位服务,减少车辆停靠偏移现象发生,见图8、图9。

图8 支撑腿定位

图9 上横梁定位

4结语

通过圆形斗体的结构设计及较复杂的焊接工艺技术,设计出“天圆地方”结构的漏斗,通过不断试验解决积料、粘料的生产难题。

(1)面积增大后,漏斗撒货顺畅,有效解决了堵料问题,而且车辆位移2次即可满载。“方形”下料口结构更好的满足了货物堆积角度的要求,形成装卸“标准车”,避免了圆形下料口装车不匀的情况,满足倒运车辆的装车需求。

(2)降低斗体高度,缩短物料在漏斗内行程,降低漏斗重心,增加整体稳定性。有效减少货物在漏斗本体内的集料和降低对倒运车辆箱体的冲击。

(3)缓冲器可以降低货物撒漏速度和流量,减轻对倒运车辆箱体的冲击。橡胶裙板能够满足不同高度的车辆满载后货物不溢出,提高倒运车的满载率,减少溢料。

(4)安装缓冲器,可以降低货物撒漏速度和流量,减轻对倒运车辆箱体的冲击。橡胶裙板能够满足不同高度的车辆满载后货物不溢出,提高倒运车的满载率,减少溢料。

通过80 m3超大斗容的研制,满足了多货种作业及倒运车辆大型化需求。

超大新型漏斗与门机配置达到1∶1,可实现多艘船舶同时采用漏斗卸船作业,适应了新形势的发展需求。

超大新型漏斗技术新颖,应用程度高,总体技术达到国内先进水平。

5展望

5.1经济效益

2013年3月,我港在煤炭、铝矾土、石油焦、原糖散货卸船中应用超大新型漏斗,取得了良好的效果。现已推广至矿石、粮食等货种卸船作业。

(1)以3.5万t的“瑞鹏轮”为例,超大新型漏斗推广应用后,减少了装载机的费用共计1.89万元,平均每吨节省费用0.54元。

(2)以日照港股份三公司为例,超大新型漏斗推广应用后,全年共完成煤炭、铝矾土、石油焦、原糖散货卸船量1 680万t,按照每吨节省费用0.54元计算,一年可节省装卸费用 907万元。

5.2社会效益

(1) 应用超大新型漏斗,降低了现场作业的安全压力,装卸作业规范有序,减少了交叉作业所带来的安全隐患。

(2) 减少设备能源消耗。根据现场测算,新型漏斗应用后,每年节省机械燃油消耗630 t,减少二氧化碳排放2 277 t,作业中扬尘减少,实现了低碳环保,员工职业健康得到保障。

(3) 实现随卸随运,降低货物对码头结构的压力,延长码头的使用寿命。

通过超大新型漏斗的研制,解决了散货传统工艺中存在的问题,降低了散货卸船费用,确保公司装卸安全,进一步提高了环保治理水平,树立了良好的港口形象,增强了公司的市场竞争力。

New Super Funnel Application in Bulk Discharging Operation

The Third Harbor Company Of RiZhao Port CO.,LTD

Shen ZuojianLi BinYang JieZhuang SukaiZheng Shiwei

Abstract:Traditional bulk discharging operation mainly take the process of grabbing goods to the ground by portal crane, loading the truck and transporting the goods to the yard. There are many disadvantages such as too much machine layout, raising dust, cross operation and overweight of the wharf apron. This paper realizes the straight truck loading after grabbing the goods to the loading funnel, to avoid the goods fall to the ground and the second loading, simplifies the operation, ensures the safety, realizes the clean and efficiency producing, and reduces the cost.

Key words:nature round place; large bucket volume; operation ; cost

DOI:10.3963/j.issn.1000-8969.2016.02.018

收稿日期:2015-12-23

申作剑: 276826,山东省日照市东港区海滨五路南首