某型燃气—蒸汽联合循环汽轮机高压缸排汽温度高原因分析与处理

2016-05-28原晓叶

原晓叶

摘 要:某电厂的燃气-蒸汽联合循环汽轮机在调试阶段出现了高压缸排汽温度高的问题。通过对设备系统的分析和计算,确定了蒸汽内漏是导致高压缸排汽温度高的主要原因。经过对设备的排查,验证了前期的计算分析结果,高效地解决了现场存在的问题,为电厂节约了大量的人力、物力。

关键词:汽轮机;高压缸;排气温度;蒸汽

中图分类号:TK222 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.09.131

汽轮机的排汽温度是汽轮机运行中的重要监控参数之一,如果排汽温度超高,则不仅会造成汽缸变形、静子中心偏移、动静部分摩擦、轴向位移增大,还会使汽轮机进汽焓降减小、汽轮机的做功效率降低,进而影响了机组的安全运行。

汽轮机高压缸排汽温度(以下简称“高排温度” )是体现高压缸效率的主要指标之一,也是影响汽轮机安全性和经济性的主要因素之一。高排温度超温会造成再热蒸汽温度上升,导致再热器减温水量增大,进而使锅炉运行的安全性降低,机组的经济性下降。相关研究证明,汽轮机高排温度每上升2 ℃,高压缸效率则降低1%,汽轮机热耗将增加0.2%左右。因此,如果机组高排温度与设计值的差异较大,则相关工作人员应查明原因,并及时采取有效的处理措施。

1 某电厂发生的高排温度超温问题简述

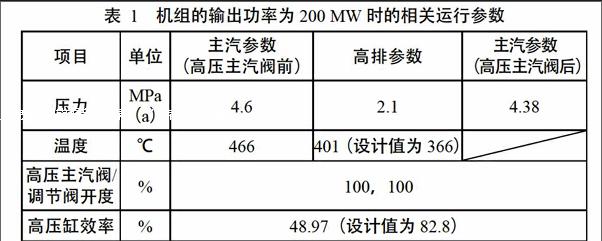

某型燃气-蒸汽联合循环汽轮机组在电厂调试期间出现了高排温度超温的情况,且高排温度会随着机组负荷的增加而升高。当汽轮机组的输出功率为200 MW(设计功率为400 WM)时,高排温度可达到401 ℃,超出设计温度35 ℃,机组停机查找了超温原因。机组的输出功率为200 MW时的相关运行参数如表1所示。

2 问题分析

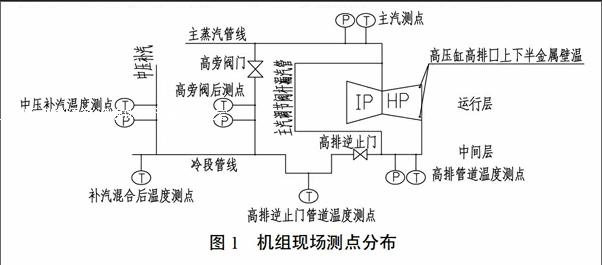

为了确定高排温度异常的原因,根据该型机组现场测点的分布情况,实地测量了相应的系统位置,以确认本机组主汽及高排温度数据的准确性。机组现场测点分布如图1所示。

2.1 复核高排测点

对高排管道温度测点、高排逆止门后管道壁温度测点、高旁后的温度测点、补汽混合后的温度测点的热电偶进行校验,校验结果正常。

对高排管道温度测点、补汽混合后的温度测点热电偶的套筒深度进行测量,确认其套筒插入深度是符合设计要求(热电偶的插入深度影响着测量结果的准确性)。根据热电偶的校验结果和套筒深度的测量结果确定了高排温度测量数据的有效性。

2.2 校验机组运行参数

分析了机组的输出功率为200 MW时各相关测点的数据。

2.2.1 主汽管线测点参数准确性分析

通过调取机组的历史数据,将主蒸汽管道锅炉侧、汽轮机侧的测点数据进行了对比(测点的压力、温度均为独立测量信号),具体如表2所示。

除去管道部分的损失,两处测点的压力与温度可相互验证,进而可确定表1中汽轮机入口参数测量的结果是准确的。

2.2.2 高排管线测点参数准确性分析

当机组的输出功率维持在200 MW时,并进行了高排表计的校验后,拆除了高排逆止阀本体和相邻部分管道局部的保温设施,利用红外线点温计测量了高排逆止阀阀体靠近管道侧的温度,并与相邻管道部分测点的在线测量数据进行了对比,数据如表3所示。

对比表3中高排逆止阀体温度的实测值与相邻部分管道的在线测量数据,可确定高压缸高排温度参数测量的结果是准确的。

3 高排温度超温的原因分析

分析汽轮机系统后发现,高排温度超温的原因有以下3点:①机组通流设计不合理,机组焓降存在偏差;②机组安装和运行的条件较差,造成动静间隙过大、通流部分结垢,进而改变了高压通流部分的运行环境;③高温蒸汽漏入高排区域。

本案例中的机型属于成熟机型,且机组处于新机调试阶段,因此,可基本排除通流设计不合理、通流部分间隙较大和结垢这些原因。此外,由于该机组未安装回热系统和抽汽系统,所以,可以排除抽汽对高排蒸汽温度的影响。由此可见,高排温度超温可能是因高温蒸汽漏入高排区域而引起的。如果高压缸的通流效率达到了设计值,则结合现场测得的阀门压损可计算出高压缸的效率约为81%.按此效率计算,如果要使高排温度达到401 ℃,则需约66 t/h的新蒸汽与高压排汽混合。

3.1 汽机周围系统对高排温度的影响

3.1.1 高压主汽调节阀阀杆漏汽的影响分析

高压主汽调节阀中有一路漏气的阀杆直接接在高排逆止阀前,并位于高排管道的温度测点之后。通过热平衡漏汽量计算,该处的漏汽量较少,因此,此处并未对高排温度造成影响。

3.1.2 中压补汽的影响分析

本案例中设计有中压补汽,其与再热冷段蒸汽混合后进入再热器,相关参数如表4所示。

表4中,主汽及补汽流量均通过孔板测量。在计算冷段流量时,按主汽流量扣除轴封阀杆漏汽量取值。通过热平衡计算,中压补汽与再热冷段蒸汽混合后的温度为376.9 ℃,与现场测得的混合后温度基本吻合。将高旁管线相关点在线温度、中压补汽混合后的计算温度与现场测量的温度进行比较,可确定高排管道温度测量的结果是准确的。

3.1.3 高旁温度的影响分析

表3中高旁后的温度高于高排温度。为了确定其是否会对高排温度造成影响,调试人员将高旁减温水阀门开到了4.2%.15 min后,高旁后的温度降至347 ℃,基本稳定,而高排管道的温度、高压缸排汽口上下半的金属温度均未变化。此外,高旁阀与高排管道温度测点的距离约为10 m,且中间还有一扇逆止门,因此,即使高旁存在泄漏问题,也不会影响高排管道温度测点的测量值。根据高旁的减温测试结果及其与高排管道温度测点的位置关系,可确定高旁温度对高排温度无影响。

3.2 汽机本体结构的影响分析

分析了机组高中压通流结构,如图2所示。高压内缸与高中压外缸之间的夹层区域为高排蒸汽,因此,推断高温蒸汽漏入高排区域的漏汽点应为图2中红框标注的位置。

高压进汽管结构如图3所示,图3中红框标注的为高压进汽管可能的漏汽位置。

此外,在高压内缸中分面法兰处、高压内缸动平衡用螺塞孔处也可能存在漏汽现象,进而导致高温蒸汽进入内外缸之间的夹层,最终与高排蒸汽混合,引发高排超温。

高压进汽管和高压内缸中分面法兰处可在开缸的状态下检查,而高压内缸动平衡用螺塞孔处可在不开缸的状态下检查。高压内缸动平衡用螺塞孔处的检查较为简单,基于现场测得的数据可分析此处漏汽的可能性,计算分析如下:机组的输出功率在200 MW的情况下,锅炉出口的流量为177.8 t/h,平衡螺塞孔处的蒸汽流速达到临界流速时,孔前、后的压比为0.502,螺塞孔出口处的蒸汽流速为652 m/s。根据焓熵曲线查得该蒸汽的比容为0.143 963 m3/kg,螺塞孔直径为70 mm。根据连续方程:

G=AC/V. (1)

式(1)中:G为漏汽量;A为漏汽面积;C为流速;V为比容。

将相关数据代入式(1)可得,G=62.7 t/h,与现场推算的66 t/h数量级基本吻合。

4 问题处理和现场分析结果验证

由于高压内缸上现场动平衡用螺孔塞处的处理易于实现,所以,优先对此处进行了检查。现场拆开高压缸平衡孔盖后发现漏装了平衡用螺塞。未安装平衡用螺塞的高压内缸如图4所示。

因此,安装了特制的螺塞、平衡孔盖,恢复了保温层,重新启动了机组,高排温度恢复正常。由此可见,平衡用螺塞漏装是引发高温漏汽的原因。已安装平衡用螺塞的高压内缸如图5所示。

5 结束语

汽轮机排汽温度超温是其常见的故障之一,而真空系统的严密性较差是导致汽轮机排汽温度超温的常见原因之一。在此次不开缸检查的情况下,通过对机组的结构设计、相关测量参数的分析和计算,找出了引发高排温度超温的原因,及时解决了问题,为现场调试运行争取了时间,也节省了开缸检查的费用。

参考文献

[1]沈文流,严春豪,韩静娴.300 MW汽轮机高排温度偏高原因分析及处理[J].江西电力,2012(12).

〔编辑:张思楠〕