铁路车辆用Q420NQR1耐候H型钢的开发

2016-05-26卜向东周彦宋振东

■ 卜向东 周彦 宋振东

铁路车辆用Q420NQR1耐候H型钢的开发

■ 卜向东周彦宋振东

摘 要:采用异型坯连铸机生产Q420NQR1耐候H型钢时,铸坯表面存在裂纹等影响铸坯质量问题。对其化学成分及产生裂纹的原因进行分析,提出改进措施。通过优化化学成分、改善铸坯温度、调整设备精度,制定合理可行工艺及工艺参数,有效避免Q420NQR1耐候H型钢异型坯横裂纹的产生。

关键词:Q420NQR1耐候H型钢;裂纹;铸坯;铁路车辆

0 引言

随着我国铁路运输业的发展,列车速度越来越快,载质量越来越大,对制造车辆的材料性能要求越来越高。采用耐候钢制造车辆可减少其在大气中的腐蚀,显著提高车辆使用寿命。铁路车辆钢材更新换代后,敞车的厂修期由4年延长到18年,段修由1年延长到2年,耐候钢车体的修补工作量减少约60%[1]。

耐候钢含有较高的Cu元素,铸坯容易产生裂纹。为减少连铸坯裂纹,对影响Q420NQR1耐候H型钢连铸异型坯质量和生产相关因素进行分析,提出相应的改进措施,有效减少了异型坯的连铸坯裂纹。

1 化学成分

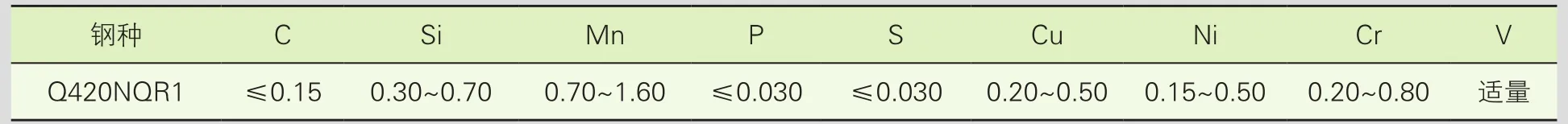

Q420NQR1耐候H型钢应具有一定的耐腐蚀及良好的焊接性能。因此,采用钒氮合金进行微合金化,同时加入少量酸溶铝,细化晶粒,提高强度,稳定低温冲击。其化学成分见表1。

在Q420NQR1耐候H型钢化学成分中,Cu是在提高强度的同时不造成脆化的唯一合金元素,其利用固溶强化和沉淀析出两种强化机制,提高了耐蚀性和强度,改善了焊接性、成型性与机加工性等。由于Cu易在含铜钢的钢表面富集,使其在热轧或连铸过程中表面易形成裂纹[2]。Ni可提高钢中Cu在奥氏体中的溶解度,减少Cu在晶界析出;可提高在氧化皮/钢界面Cu析出物的熔化温度,使钢表面的Cu富集层变为熔点超过1 200 ℃的Cu-Ni富集层,避免了含Cu钢表面出现裂纹。在低碳钢中加入Cr可提高强度,但延展性有所降低;Cr可保证中等淬透性,促进晶粒长大,但导致钢的脆性增加。Cr在耐腐蚀方面有着得天独厚的条件,利用其惰性的氧化膜协助铜共同抵御腐蚀[3]。V对奥氏体晶粒细化和再结晶动力学几乎不起作用,其主要通过铁素体中C、N化合物的析出起到强化作用。V能产生沉淀强化作用进而提高屈服强度,但在提高韧脆转变温度方面,其含量一般控制在0.10%以下。

2 存在的问题及原因分析

表1 Q420NQR1耐候H型钢化学成分 %(wt)

包头钢铁(集团)有限责任公司采用异型坯连铸机试制Q420NQR1耐候H型钢,铸坯翼板间距不等,异型坯翼板表面有横裂纹且每个铸坯上均有横向裂纹(见图1)。裂纹起始于翼缘端部,向翼板与腹板交界处延伸50~100 mm,在振痕的波谷内弧处出现,两侧翼缘发生概率一样,外弧几乎没有;裂纹深度几乎贯穿整个翼缘。

图1 异型坯翼板表面横裂纹

在铸坯裂纹处取样进行金相分析,其显微组织见图2。从图2可以看出,金相组织为珠光体+铁素体。在金相组织中,裂纹沿晶界延伸,而在晶粒内部没有裂纹。采用扫描电镜对裂纹进行扫描并分析能谱,扫描电镜图见图3。从图3可以看出,裂纹处除了Fe元素外,没有其他元素,排除了夹杂物沿晶界产生裂纹的影响。此外,对铸坯取样进行了高温拉伸试验,并对试验结果(见图4)进行分析。从图4可以看出,当Q420NQR1耐候H型钢加热到750~850 ℃时,伸长率较低为15%~20%;随着温度升高,伸长率随之增高,但在900~950 ℃时,伸长率有所下降;在950 ℃以上时,随着温度升高,伸长率随之增高。因此,750~950 ℃为Q420NQR1耐候H型钢的脆性区。

通过对铸坯横裂纹发生位置、形态及其金相和扫描电镜图、高温拉伸试验结果的分析,认为矫直温度在Q420NQR1耐候H型钢的脆性区,铸坯内弧受张力作用导致产生裂纹。

图2 裂纹处的显微组织

图3 扫描电镜图

图4 试验结果

3 改进措施

包头钢铁(集团)有限责任公司采用异型坯连铸机再次试制Q420NQR1耐候H型钢,对其成分、工艺和设备精度进行优化。

3.1化学成分优化

为避开包晶反应区,Q420NQR1耐候H型钢的C含量不宜超过0.11%。P、S含量尽可能低。其含有大量Cu、V、N等元素和一定的酸溶铝(Als)。在凝固过程中,这些元素在晶界富集并析出,降低了高温延展性。因此,N含量应不大于150 ppm,Als控制在0.055%以下,Cu/Ni应不小于0.8[4]。

3.2铸坯温度改善

采用弱冷制度和提高拉速,及时下线缓冷36 h以上。拉速提高有利于二次冷却的均匀性,降低了坯壳的热应力。由于异型坯R角传热的局限性,R角处坯壳较薄,提高拉速有一定风险,这对钢水温度的控制提出了更高要求[5]。

钢坯进入拉矫机表面温度调整后,翼缘顶端由600 ℃提高至800 ℃,R角由800 ℃提高至880 ℃,腹板中部由760 ℃提高至850 ℃,总体温度提高80 ℃以上。

3.3设备精度调整

设备精度对异型坯裂纹有重要影响,装配、设备等有关人员研究制定了完整的对弧、对中规程和精度检查制度。结晶器对弧、对中由原设计<0.2 mm精细到≤0.1 mm。

试验表明,优化后连铸坯表面质量较好,仅有一处翼缘出现横裂纹,大幅度降低了裂纹发生概率。通过跟踪对比发现,此段拉速较低、拉矫温度偏低、矫直力较大,出现了铸坯翘头,导致裂纹产生。

4 轨梁轧制

730 mm×370 mm×90 mm异型坯入炉前对坯料进行目测检查,对有结疤、裂纹、夹杂、翘皮等缺陷的坯料做好记录。由于含铜钢在加热及轧制过程中容易出现铜脆造成裂纹,加热温度应为1 100~1 300 ℃;均热温度为1 150~1 280 ℃,均热时间大于40 min。坯料出炉送BD机轧制前,必须经高压水除磷,开轧温度应>1 100 ℃,终轧温度>850 ℃。轧制后,其外形尺寸满足标准要求,相关力学性能满足技术条件要求,力学性能见表2,晶粒度和夹杂物类型及级别见表3。

表2 H型钢力学性能

表3 实际晶粒度和夹杂物类型及级别

5 结论

试制表明,采用异型坯生产Q420NQR1耐候H型钢工艺可行,工艺路线及工艺参数制定合理,铸坯及H型钢表面和内部质量较好。通过优化“二冷”制度、调整拉坯速度、提高铸机精度、精确窄成分控制,有效避免了Q420NQR1耐候H型钢异型坯横裂纹的产生。

6 参考文献

[1] 贾晖. 铁路车辆用耐候钢的现状及发展[J].武钢技术,2003,41(3):59-63.

[2] 杨才福,苏航,李丽,等. Cu、Ni在含铜时效钢表面氧化层中的富集[J]. 钢铁,2007,42 (4):57-60.

[3] 封辉,刘峰,王本贤,等. Cu和Cr对耐候钢力学性能及耐蚀性能的影响[J]. 材料热处理学报,2012,33(1):110-116.

[4] 王步更,吴坚,杨应东. 异型坯表面横裂纹的控制技术[J]. 连铸,2014(5):29-34.

[5] 汤寅波,付振宇. 海洋石油平台用钢SM490YB横裂纹控制[C]//华东五省炼钢学术交流会论文集. 马鞍山,2011.

卜向东:内蒙古包钢钢联股份有限公司技术中心,助理工程师,内蒙古 包头,014010

周 彦:内蒙古包钢钢联股份有限公司技术中心,工程师,内蒙古 包头,014010

宋振东:内蒙古包钢钢联股份有限公司技术中心,工程师,内蒙古 包头,014010

责任编辑 苑晓蒙

中图分类号:U27

文献标识码:A

文章编号:1672-061X(2016)02-0025-03