50 MN桥梁支座压剪转多功能试验机的研制

2016-05-25徐明波

徐明波

(1.安徽省公路工程检测中心,安徽 合肥 230051;2.东南大学 交通学院,江苏 南京 210963;3.桥梁与隧道工程检测安徽省重点实验室,安徽 合肥 230051)

50 MN桥梁支座压剪转多功能试验机的研制

徐明波1,2,3

(1.安徽省公路工程检测中心,安徽 合肥 230051;2.东南大学 交通学院,江苏 南京 210963;3.桥梁与隧道工程检测安徽省重点实验室,安徽 合肥 230051)

详细介绍了50 MN桥梁支座压剪转多功能试验机的研制、应用情况及采用的关键技术。该试验机由试验机主机竖向加载系统、水平剪切试验系统、转角试验系统、伺服液压油源系统、工作测控系统五大部分组成。该机拥有国家发明专利和多项技术创新,为国内首创,具有量程大、精度高、稳定性好等优点,可用于桥梁支座全参数试验及相关特殊试验。

试验机;桥梁支座;多功能;量程;精度

桥梁支座的质量合格与否直接影响到桥梁的建设质量与使用寿命。近年来,随着市政高架桥、高速铁路及高速公路的大量建设,各种类型的桥梁支座使用量快速增长,而检测其质量的桥梁支座试验机却因制造难度大、造价高、技术风险大等原因,国内外超过20 MN以上的大吨位桥梁支座试验机[1]数量极少,达到或超过50 MN的桥梁支座试验机国内仅有株洲时代新材料公司从意大利ALGA公司引进的一台52 MN桥梁支座试验机[2],该机的机架采用预应力混凝土浇筑而成,长、宽、高为5.7 m×2.25 m×5.7 m[3],但其体积庞大,结构复杂,且为进口产品,国内无法生产和推广使用。因国内大吨位桥梁支座试验机缺乏,一直无法进行大承载力的盆式、球型桥梁支座的实体质量检验,故现行桥梁支座国家标准和公路、铁路行业标准均采取了变通规定:“支座的承载力试验应采用实体支座进行。如受试验设备能力限制时,经与用户协商可选用小支座进行试验”[4-8]。实际上,小支座与大支座在材料性能要求、生产工艺、组装、质量控制等方面均不一致,存在差异较大,而大支座比小支座的质量、安全性要求更高。因此,用小支座代表大支座进行试验会存在质量、安全风险,试验结果的代表性存疑。这严重制约了全国桥梁建设、支座新产品开发与现有产品性能改进和成品质量检验。为解决上述问题,安徽省公路工程检测中心联合浙江中重公司在国内首创研制了50 MN集竖向加压、水平剪切及转动为一体的YJZ-50 MN桥梁支座压剪转多功能试验机。该机具有量程大(50 MN)、精度高(0.5级)、数据采集与处理自动化等特点,完全符合并超出《液压式万能试验机》[9]国家标准有关要求。截止目前,该试验机整机已获国家发明专利,部分部件获9项实用新型专利授权。

1 试验机的主要功能与技术参数

1.1 主要功能

该试验机可完成抗压弹性模量、抗剪弹性模量、抗剪粘结性能、极限抗压强度、摩擦系数、容许转角、竖向承载力、抗剪老化等试验,并留有动态试验功能扩展接口,也可完成常规的抗压强度试验,如高强、超强混凝土的抗压强度、建筑结构等常规或非常规试验;该试验机拥有2.0 m×2.3 m的加载试验平台,可对此尺寸以下的试验样品进行抗压、抗剪和抗剪弹模、抗压弹模等试验,可对其他大尺寸样品进行足尺试验,满足特殊试验需求。

1.2 主要技术参数

YJZ-50 MN桥梁支座多功能试验机采用智能化设计,计量测试系统主要由以下三个部分组成。经中国计量院等检定后,整机试验力精度达到0.5级,其他技术指标均达到或超过国标相应要求。

(1) 竖向主机加压部分主要技术参数:

最大试验力:50 000 kN;

试验力精度:±0.5%(0.5级);

位移分辨率:0.001 mm。

(2) 水平向剪切部分主要技术参数:

最大剪切试验力:6 000 kN;

试验力精度:±0.5%(0.5级);

剪切速度:0~90 mm/min;

位移分辨率:0.01 mm。

(3) 转角试验部分主要技术参数:

最大转角力:3 000 kN;

试验力精度:±0.5%(0.5级);

位移分辨率:0.001 mm。

2 试验机构成及各部件关键技术

该机采用四立柱结构,横梁、底座均采用整体铸造结构,并由主机竖向加载系统、水平剪切试验系统、转角试验系统、伺服液压油源系统、工作测控系统组成。各部件均获得了1~2项国家实用新型专利授权。

2.1 主机竖向加载系统

2.1.1 主机竖向加载系统构成

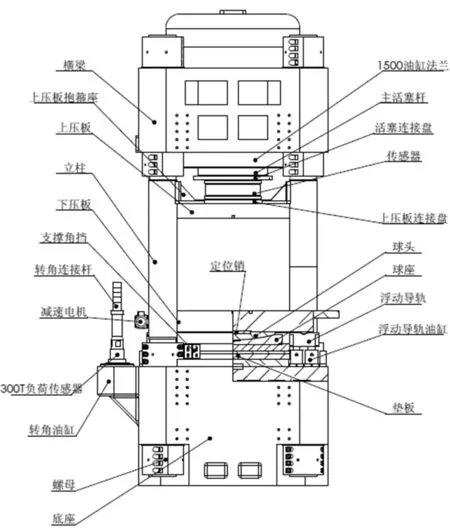

主机竖向加载系统由四根立柱、整体式主油缸、横梁和底座组成,主体结构如图1所示。

图1 主机结构示意图

2.1.2 主机竖向加载系统采用的关键技术

针对主机竖向加载系统技术复杂、结构重要,研究者采用SolidWorks Simulation仿真软件对横梁、底座和主油缸等部件模型进行了结构力学、油压计算与仿真分析,发现油缸壁与油缸顶盖结合部位为应力集中区,所受拉剪应力较大,对此采取了加大截面尺寸、缸壁与缸盖结合处设置圆弧过渡等降低应力集中的优化设计措施,从而保证了结构安全(图2)。

图2 整体式主油缸受力有限元分析图

为减少试验机空间占用、方便操作、保证精度,经多方案比选和多位知名专家论证后,最终采用上置式单油缸实现50 MN的竖向加载力,属目前国内外50 MN级及以上试验机首创。与国内外目前常采用的下置式[1]、多油缸加载的设计技术相比,具有占用空间小、成本低、试样安装与操作方便、试验力精度高等优点,解决了国内外大吨位多油缸试验机[10-12]存在的试验力同步控制的技术难题和试验精度不高等问题,实现了试验机的大吨位与高精度两矛盾体的完美结合,为国内外20 MN级及以上同类型试验机的最高精度。为解决50 MN的整体式主油缸等关键部件的整体铸造、加工等关键技术难题,研究者通过技术攻关,采用了大型铸钢件的过滤净化技术、严格设计和控制钢水浇注等工艺参数和过程,减少金属材料杂质,保证铸件整体质量;通过数字化加工技术提升油缸端盖整体同轴度的精确度,消除油缸端盖各部件间的装配误差;改进采用三爪卡盘胀紧内孔、靠平端面定位,一次装夹,一次性完成所有工序,解决了活塞加工的垂直度与同轴度、尺寸偏差等技术难题。

2.2 水平剪切试验系统

2.2.1 水平剪切试验系统构成

水平剪切试验系统主要由水平剪切板、水平力加载系统、竖向加载油缸、固定架、导轨、力与位移测量系统等组成。

2.2.2 水平剪切试验系统采用的关键技术

在水平剪切试验系统中,针对试件在预压正压力和水平剪切力共同作用下会发生轴向变形, 水平剪切面中心位置会发生偏移, 使位移采集数据失真,研究者提出一种水平剪切面中心位置保持的方法, 该方法由一套同步浮动伺服液压缸和信号控制与采集共同组成的闭环控制系统来实现的。同步浮动伺服液压缸垂直安装在水平剪切加载系统装置上, 活塞端部安装球铰,与剪切液压缸连接。试样变形产生的轴向位移使水平剪切力离开试样中心, 同步浮动伺服液压缸将检测到的该变形反馈给同步浮动系统, 控制浮动伺服液压缸使之产生相同位移, 托起水平剪切液压缸至准确位置, 从而保证了水平剪切作用力始终与试件水平向中心截面在同一平面内。

2.3 转角试验系统

2.3.1 转角试验系统构成

转角试验系统主要由转角油缸、转角顶板与连接杆,以及转角与位移测量系统等组成。

2.3.2 转角试验系统采用的关键技术

转角试验时, 转角试验力产生的转矩会使载荷传感器及垂直向加载液压缸活塞受到外加的扭矩及水平径向力作用, 引起载荷传感器测量不准、垂直向加载液压缸活塞磨损。对此,研究者采用了一种由导向套筒、圆锥滚子轴承、定位卡箍、滚轮及滚轮架等组成的抗扭装置。导向套筒套装在传动丝杠上并与传动丝杠同轴,导向套筒的两端各安装一副圆锥滚子轴承, 轴承的内圈与传动丝杠过盈配合, 并由上下两个定位卡箍定位在传动丝杠上。在承压板的侧面安装了传扭弯板用于传递扭矩, 传扭弯板上安装了滚轮架及滚轮, 在导向套筒的外缘沿其轴向方向开有导向槽, 使滚轮在X、Y方向均与导向套筒上导向槽的底面接触, 在导向套筒的导向槽内沿轴向滚动。

进行转角试验时, 该抗扭装置将转角试验力产生的转矩通过承载压板上的传扭弯板等组件, 传递到四根传动丝杠上, 而传动丝杠的刚度相对于转角试验力产生的转矩是无限大的。因此该装置能够有效地防止转角试验力作用下承压板发生偏转, 从而保证了转角试验时载荷传感器和垂直向加载液压缸不受弯矩和径向力作用。

2.4 伺服液压油源系统

2.4.1 伺服液压油源系统构成

伺服液压油源为试验机提供动力,分为轴压部分油源、剪切部分油源和转角部分油源三个部分,进行独立控制供油,互不干扰。

2.4.2 伺服液压油源系统采用的关键技术

该系统中轴压部分油源作用于试验机的工作主油缸,该油缸的直径和容积都非常大,内径达1 500 mm,为了提高活塞空行程移动速度和降低正常加载时的功耗和噪音,研究者采用了大流量低压泵和小流量高压泵结合的双泵供油方案,即在活塞空行程时采用大流量泵供油快速升降,当试样受压后,关闭大流量泵,开启小流量高压泵,开始正式加载。

2.5 工作测控系统

2.5.1 工作测控系统构成

工作测控系统采用高性能数字伺服阀和以32位ARM为主芯片的高性能伺服控制器,具有力闭环和位移闭环控制功能,由一台计算机控制,在XP中文操作系统下工作。有多个伺服阀作为控制元件,与位移传感器、负荷传感器(压力传感器)、变形传感器等组成闭环控制系统。

2.5.2 工作测控系统采用的关键技术

该系统中载荷和位移均创新采用了“分段式”模糊PID控制算法,解决了大量程试验机在分段量程范围内的精度问题,保证了整机测量精度。通过微机实现电子测量、自动完成伺服加载控制、自动计算测试结果和打印报告。可根据需要,对每个独立的测量控制系统进行参数设置,每个作动器可分别或同时进行测量控制,能够实现恒速加载、载荷保持、恒速位移、位移保持等功能,可完成设定的试验程序,具有控制精度高、可靠性好等特点,完全满足GB、ISO、TB、JT、CJ等标准对公路、城镇和铁路橡胶板式支座、盆式支座、球型支座等的全参数试验要求。

3 试验机的应用

该试验机样机已于2015年10月在安徽省公路工程检测中心安装完成,并经中国计量院计量检定合格,已投入使用近8个月,已完成了安徽、浙江、云南等省施工、业主等单位委托的约100多组板式、盆式、球型桥梁支座产品质量检验,鉴别出了部分不合格产品,检验结果准确,获得了委托单位和政府质量监督部门的一致好评,取得了较好的社会、经济效益。

4 结束语

本文详细介绍了国内首次发明研制的50 MN级的YJZ-50 MN桥梁支座压剪转多功能试验机的性能、构成及各部件采用的关键技术。该机与国内外其他桥梁支座试验机相比,具有量程大(0~50 MN)、精度高(0.5级)、功能全、稳定性好、自动化程度高、结构紧凑、创新多、技术先进等特点。拥有自主知识产权,可在国内自主生产制造,终结了我国大吨位桥梁支座试验机依赖进口的局面,经专家鉴定达国际领先水平。该试验机推广使用后,可满足国内外大吨位桥梁支座的质量检测、产品开发与改进、工程质量监管及有关特殊试验等工作需要,对于提高我国桥梁支座产品质量水平、控制桥梁工程质量与安全风险、开展大吨位桥梁支座研发等具有重要的作用和意义。该机研究、开发的技术完全可用于制造50 MN及以下等级的桥梁支座试验机,具有良好的推广应用前景。

[1] 张建卫,冀 宏,王多成,等.电液伺服大型多功能压剪试验机的研制[J].液压与气动, 2010(6):64~67.

[2] 颜 猛,刘立峰,曹建平.52 MN桥梁橡胶支座试验机及其应用[J].机械工程师, 2010(8):12~14.

[3] 刘 刚.5 200 t 桥梁支座试验机安装施工工艺[J].中国科技纵横, 2010(9):360~361.

[4] TB/T 2331-2013,铁路桥梁盆式支座[S].

[5] TB/T 3320-2013,铁路桥梁球型支座[S].

[6] JT/T 391-2009,公路桥梁盆式支座[S].

[7] CJ/T 374-2011,城镇桥梁球型钢支座[S].

[8] GB/T 17955-2009,桥梁球型支座[S].

[9] GB/T 3159-2008,液压式万能试验机[S].

[10] 方岱宁,李跃光.立式双轴四缸电液伺服试验机[P].中国专利:2006100120899,2008-01-23.

[11] 王宏伟,陈耀伟.卧式拉机双油力试验缸同步力试验力试验机双油缸同步加载控制系统[P],中国专利:2014204650201,2012014-14-12-03.

[12] 唐文献,赵 华,苏世杰,等.12 000 kN船用构件力学性能测试平台研发[J].船舶,2014(6):15~20.

2016-07-25

安徽省2014~2015年度交通科技进步计划项目(15-437-01)

徐明波(1974-),男,安徽合肥人,东南大学硕士生,安徽省公路工程检测中心高级工程师.

U443.36;U446.1

A

1673-5781(2016)04-0499-04