基于总线技术的中小型压力机控制系统的智能化设计

2016-05-23胡鹏,钱进,徐凯,唐坚,陈静

胡 鹏,钱 进,徐 凯,唐 坚,陈 静

(江苏扬力坚城锻压机床有限公司,江苏 扬州 225000)

基于总线技术的中小型压力机控制系统的智能化设计

胡 鹏,钱 进,徐 凯,唐 坚,陈 静

(江苏扬力坚城锻压机床有限公司,江苏 扬州 225000)

本文针对当前中小型压力机智能化程度低、操作复杂等问题,提出一种基于PLC的压力机控制系统优化设计方法,依靠中小型PLC日益强大的通信能力,与压力机各传感器、编码器、触摸屏和变频器等电控元件进行数据交流,将原本分布在各电控元件上设置的控制参数集成到触摸屏上设置,同时将压力机各类报警信息及解决方案显示在触摸屏上,大大简化了压力机的操作难度和维修时间,提高了生产效率。本文通过现场测试验证了该控制系统的可行性和有效性。

压力机;PLC;控制系统;智能设计

当前,中小型压力机的智能化程度普遍不高,关键电控元件的参数设定(如电子凸轮、模高控制器、变频器等)比较复杂,对专业性有一定要求。当压力机由于误操作或工艺变化需要调整这些参数时,用户常常深受困扰。另一方面,压力机维护人员的流动也对故障的及时有效排除带来较大影响,新的维护人员可能需要较长时间才能准确判断故障原因。这些因素几乎困扰着整个冲压生产企业,大大降低了企业的生产效率。

鉴于此,本文依靠当前中小型PLC强大的通信能力[1],优化现有的压力机控制系统,提高中小型压力机的智能化程度,降低其操作复杂度,缩短一线工人的培养时间,同时增加触摸屏,通过PLC与触摸屏之间的实时数据交换,提供一个友好的人机界面,增强压力机与操作者之间的人机交互,大幅度提高冲压生产企业的生产效率。本文通过现场运用验证了该套控制系统的稳定性、有效性和灵活性。

1 系统整体控制方案

本文的研究重点在于PLC与各电控元件之间的通信。各电控元件的应用范围较为广泛,支持的通信协议很多,而绝大多数的PLC由于体系结构的原因,自带的总线、通信网络及协议都是专用的,因此选择一种PLC支持的通信协议成为控制系统整体设计的关键所在。虽然随着控制内容的复杂化和高难度化,当前的PLC可以扩展多种现场总线和标准通信协议模块,但是这些模块价格不菲[2][3][4],不适用于中小型压力机。考虑到成本和系统交换的数据量不大等因素,本文以基于RS-485总线的Modbus-RTU通信协议为主来构建整体通信网络,具体控制方案如图1所示。

图1 智能控制系统总体设计方案

其中,欧姆龙CP1E型PLC是一款将简单应用概念凝聚一身的微型可编程控制器,它拥有大容量的存储器,具有灵活丰富的扩展功能,适用于不同行业的应用控制。同时,CP1E支持Modbus-RTU通信协议,只需要扩展一个CP1W-CIF12接口模块就可以与支持该协议的其控制器进行数据交换了,硬件成本十分低廉[5][6][7]。本文以欧姆龙CP1E型PLC作为主站采集操作人员通过触摸屏输入的需求信息(如装模高度值,系统参数更改等),然后与相关的电控元件(电子凸轮、电子模高和变频器等)进行数据交换,根据要求将修改值存入对应的地址,退出设置后再读取该地址的值,以确定参数修改成功。同时,将PLC所采集的数据(如故障信息及解决方案,PLC输入输出点信息等)显示在触摸屏上,以方便操作者与维修人员随时监控机床当前状态。

上述控制系统设计大大简化了变频器系统参数、电子凸轮裁剪角度等设置复杂度,可以实现装模高度值自动调整,增加了压力机的智能化程度,降低了操作难度,并且为以后的工厂智能化改造打下了坚实的基础。

2 通信原理及硬件设置

Modbus通信协议是应用于电子控制器上的一种通用语言,在中国Modbus通信协议已经成为国家标准GB/T19582-2008,通过它不同厂商生产的控制设备可以连成工业网络。此协议定义了一个控制器能认识使用的信息结构,而不管它们是经由何种网络进行通信的,它描述了一个控制器请求访问其他设备的过程,如何回应来自其他设备的请求,以及怎样侦测错误并记录,制定

了消息域格局和内容的公共格式。Modbus协议分为两种传输模式:ASII模式和RTU模式[8],欧姆龙CP1E型PLC自带的是RTU传输模式的Modbus通信协议。

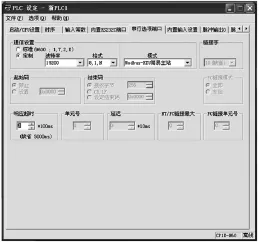

欧姆龙CP1E型PLC运用Modbus-RTU协议进行通信时,需要对PLC的参数按照Modbus-RTU通信协议的数据传输格式和实际要求进行设置,本文中针对控制系统对数据刷新频率的需求,经过多次试验,选择通信参数如图2所示。其波特率为19200bps,8位数据位,1位停止位,偶校验。

图2 欧姆龙PLC参数设定

需要注意的是,当欧姆龙PLC运 用CP1W -CIF12串口进行Modbus-RTU协议通信时,会占用其内部存储器DM的一些固定区域,用作通信过程中的消息存储,如从站地址、读写功能的设定、返回数据的存储区域和通信状态的存储区域等,具体如表1所示。

表1 欧姆龙PLC固定分配字

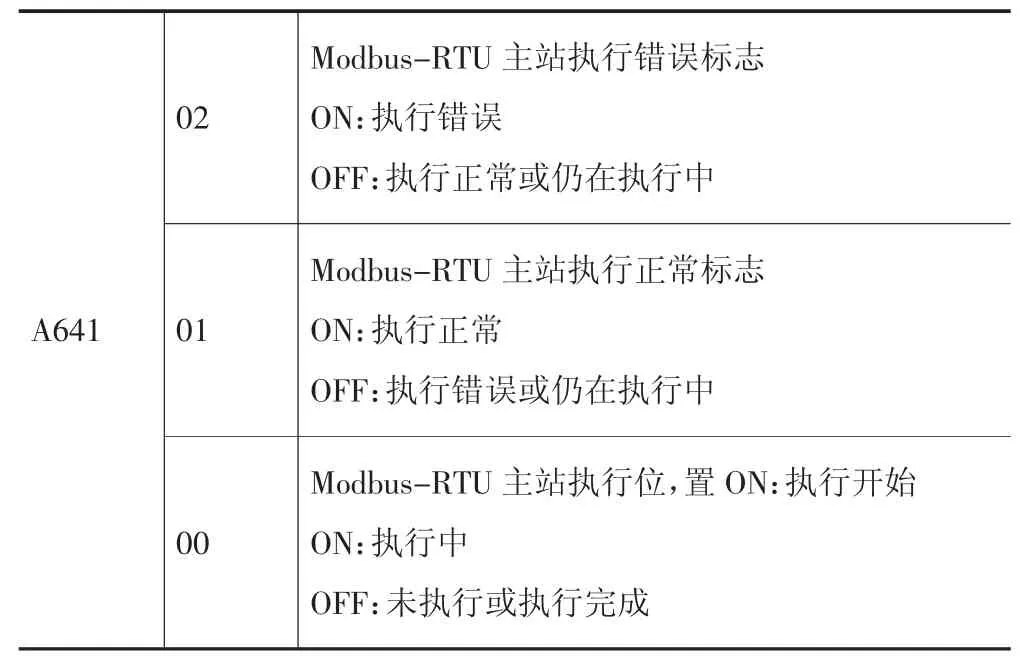

整个通信程序的编写需要注意相关辅助区的状态,这些辅助区的状态可以实时监控一个通信过程是否成功。RS-485串口的Modbus-RTU协议通信的辅助字定义如下,当Modbus-RTU主站执行位置ON时,将自动发送在Modbus-RTU主站的DM固定分配字中设定的命令。

综上所述,以本项目中读取电子凸轮控制器的凸轮角度数据为例,具体固定分配字的设定如表2、表3所示。

表2 欧姆龙PLC通信辅助位

表3 电子凸轮角度读取固定分配字设定

图3 PLC数据采集流程图

3 数据采集程序设计

根据上文所述通信原理,欧姆龙PLC采集数据主要分为以下步骤:

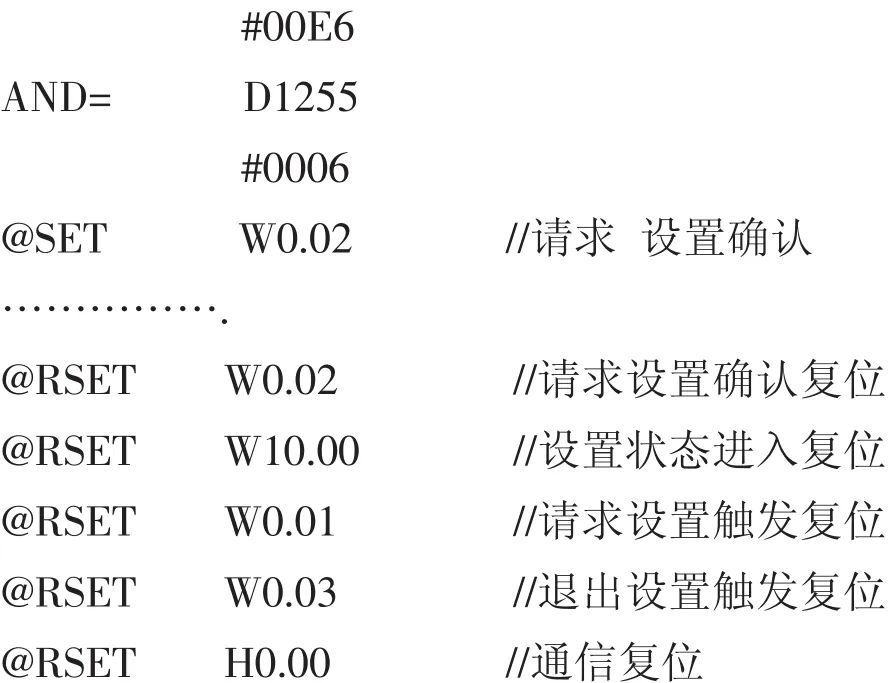

①串口参数初始化,将操作数写入控制字节,开中断;②读取控制器系统状态值,判断当前控制器是否处于空闲状态;如控制器不处于空闲状态,则继续读取系统状态值,判断当前控制器是否处于空闲状态;③读取PLC通信辅助位数据,判断通信是否正常;如正常进行下一步;如不正常,则转至步骤①;④控制器处于空闲状态下,则发送写寄存器指令请求进入用户设置状态;⑤发送另一组写寄存器指令,确认进入用户设置状态,否则判断通信是否正常,如正常则转至步骤④,如不正常则转至步骤①;⑥控制器用户设置状态下,发送控制指令请求进入系统设置状态;⑦发送控制指令,确认进入系统设置状态,否则转至步骤③;⑧控制器系统设置状态下,发送需要更改的系统参数值,按要求修改控制器参数设定;⑨发送控制指令,退出当前设置状态;⑩读取控制器各更改参数值,判断控制器参数更改是否成功,如参数修改成功,则通信进程结束;如参数修改不成功,则转至步骤②。

具体通信流程如图4所示。

根据上述通信原理和流程,进行程序编写,部分数据采集程序代码如下所示:

4 实验分析

为了验证本文系统的有效性和实时性,进行了相关的实验分析,实验在本公司现场制造的JH系列压力机上进行。通过较长时间的实验,验证了该系统可以大大简化压力机的操作难度。部分触摸屏操作界面如图4所示。几乎所有的压力机系统参数都可以通过触摸屏设置,各类机床故障也在触摸屏上有所体现,装模高度调整等实现了智能化调整,大大增强了压力机的智能化程度,使操作者能够更加方便、舒适地使用压力机。

图4 电子凸轮设置界面

5 结论

本文针对当前中小型压力机智能化程度较低、操作复杂度较高等问题,设计并实现了一种基于PLC的压力机智能化控制系统。系统通过PLC日益强大的通信能力,与压力机传感器、编码器、触摸屏和变频器等电控元件进行数据交流,将原本分布在各电控元件上设置的控制参数集成到触摸屏上设置,同时将压力机各类报警信息及解决方案显示在触摸屏上,大大简化了压力机的操作难度和维修时间,提高了生产效率,对今后的设备智能化升级有非常大的参考价值和指导意义。同时,该系统完成了现场数据的采集和整理,与当前流行的制造执行系统可以很好地衔接,为后续的工厂智能化打下坚实基础。

[1]杨伯金,张跃明,牟宏明,等.基于PLC刀库控制系统研究[J].组合机床与自动化加工技术,2015,(2):107-109.

[2]李秀芹,杜向阳.VB与PLC自由口通信模式在断路器测试系统的应用[J].化工自动化及仪表,2015,(2):195-219.

[3]刘瑞婷,张南平,陈 勇.S7-200系列PLC自由口模式下实时通信技术研究[J].计算机技术与发展,2006,(16):156-158.

[4]蒋晓峰,施伟锋,刘以建,等.基于触摸屏和PLC的船舶电站监控系统设计[J].电力自动化设备,2011,(31):122-125.

[5]彭天好,刘海斌,张晓转,等.基于PLC和触摸屏的井下喷浆料搅拌系统设计[J].液压与气动,2015,(2):112-115.

[6]齐继阳,吴 倩,何文灿.基于PLC和触摸屏的气动机械手控制系统的设计 [J].液压与气动,2013,(4):19-22.

[7]廖常春.PLC编程及应用[M].北京:机械工业出版社,2004:149-165.

[8]刘沛津,谷立臣,韩 行,等.基于Modbus/TCP的火电厂实时数据集成及网络通信控制器研制[J].电力自动化设备,2009,29(8):128-131.

Intelligent design of control system for medium and small press based on bustechnology

HU Peng,QIAN Jin,XU Kai,TANG Jian,CHEN Jing

(Jiangsu Yangli Jiancheng Metalforming Machinery Co.,Ltd.,Yangzhou 225000,Jiangsu China)

Aiming at problems including poor level of intelligent medium and small press and more complicated operation,anoptimized design method for control system based on PLC has been put forward,which can perform data exchange with each sensor,encoder,touch screen,and frequency inverter by means of medium and small PLC increasingly strong communication ability.Thecontrol parameters distributed in various electric control components have been integrated into the touch screen setting.The information of various alarm and solutions of the press have been displayed on the touch screen.Thus in this way,the operation difficulty has been greatly simplified and the maintenance time has been saved,while the production efficiency has been improved.The feasibility and effectiveness of this control system have been verified by site testing.

Press;PLC;Control system

TG315.5

A

10.16316/j.issn.1672-0121.2016.04.022

1672-0121(2016)04-0071-04

2016-03-19;

2016-05-13

胡 鹏(1981-),男,工程师,从事机械压力机电气设计及管理。E-mail:760354218@qq.com