TDD/CM硫化反应动力学研究

2016-05-21宋秋生方文超

江 珂,宋秋生,方文超,周 稳

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

氯化聚乙烯弹性体(CM)是一种性能优良的特种橡胶,在阻燃耐油、胶管胶带、防水卷材、电线电缆等方面应用广泛[1-2]。由于CM的分子结构饱和并含有大量的氯原子,常与过氧化二异丙苯(DCP)、硫脲等进行交联[3-4]。但是DCP硫化制品常因DCP的分解而产生令人不悦的气味,硫脲类硫化剂(如Na-22等)具有一定的毒性,因此,CM新型硫化体系的研究一直是业内广受关注的课题。其中,以噻二唑为母体的系列化合物,如2-巯基-5-苯甲酰基-1,3,4-噻二唑(TDD)等,对CM的硫化具有反应速度快、硫化胶的性能好等特点,成为较具应用前景的CM新型硫化剂[5]。

近年来,有关TDD硫化CM的应用研究比较活跃,并取得一定成果。但总体来说,目前的研究工作相对集中于配方与制品性能研究,对于TDD/CM体系的基础研究相对缺乏。为此,本文以TDD为硫化剂,808促进剂与氧化镁组成促进体系,以无转子硫化仪为研究手段,以测得的硫化曲线和硫化数据为基础,研究了TDD/CM的硫化反应动力学。为拓展TDD在CM橡胶中的应用提供理论基础。

1 实验部分

1.1 原料

CM:CM135型,氯质量分数为35.6%,东台天腾化工有限公司;TDD、808促进剂:上海新橡新材料科技有限公司;氧化镁、硬脂酸铅为市售工业品。

1.2 仪器设备

XH-160型双辊炼胶机:东莞市鼎隆电工机械有限公司;MDR-2000E型橡胶硫化仪:江苏无锡蠡园电子化工设备有限公司。

1.3 胶料制备及硫化实验

(1) 试样制备:将开炼机双辊温度调至60 ℃,投入CM和硬脂酸铅混合粉末,混炼3~5 min,胶料包辊后再加入剩下辅料和硫化剂,待料全部吃进后,薄通10~12次,下片。实验配方(质量份)为:CM 100,TDD 1.5,808促进剂 1,MgO 10,硬脂酸铅 2。

(2) 硫化曲线测定:动力学研究中,使用无转子硫化仪在150 ℃、160 ℃、170 ℃和180 ℃下测定胶料的硫化曲线。

2 结果与讨论

2.1 硫化曲线

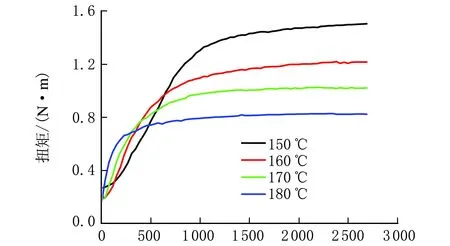

已报道的橡胶硫化反应动力学研究方法较多,包括热分析法和硫化仪法等。由于硫化仪具有操作简单快速并且可以连续记录硫化全过程的优点,因而硫化仪法逐步受到关注[6-7]。本文对150 ℃、160 ℃、170 ℃和180 ℃下CM/TDD体系的硫化曲线进行了测定,结果如图1所示,硫化参数列于表1。

时间/s图1 不同温度下TDD/CM的硫化曲线

硫化曲线表明,随着硫化温度升高,TDD硫化CM的反应速率呈逐步上升趋势。t90慢慢变小,值得注意的是,150 ℃时虽然硫化反应进行得很慢,但是其MH较大。为了进一步确认TDD硫化剂的硫化特性,需要对各硫化数据进一步处理,有必要从其硫化的每一个阶段通过动力学的角度来进行计算分析。

表1 不同温度下TDD硫化CM的硫化参数

2.2 硫化动力学分析

2.2.1 相对交联程度

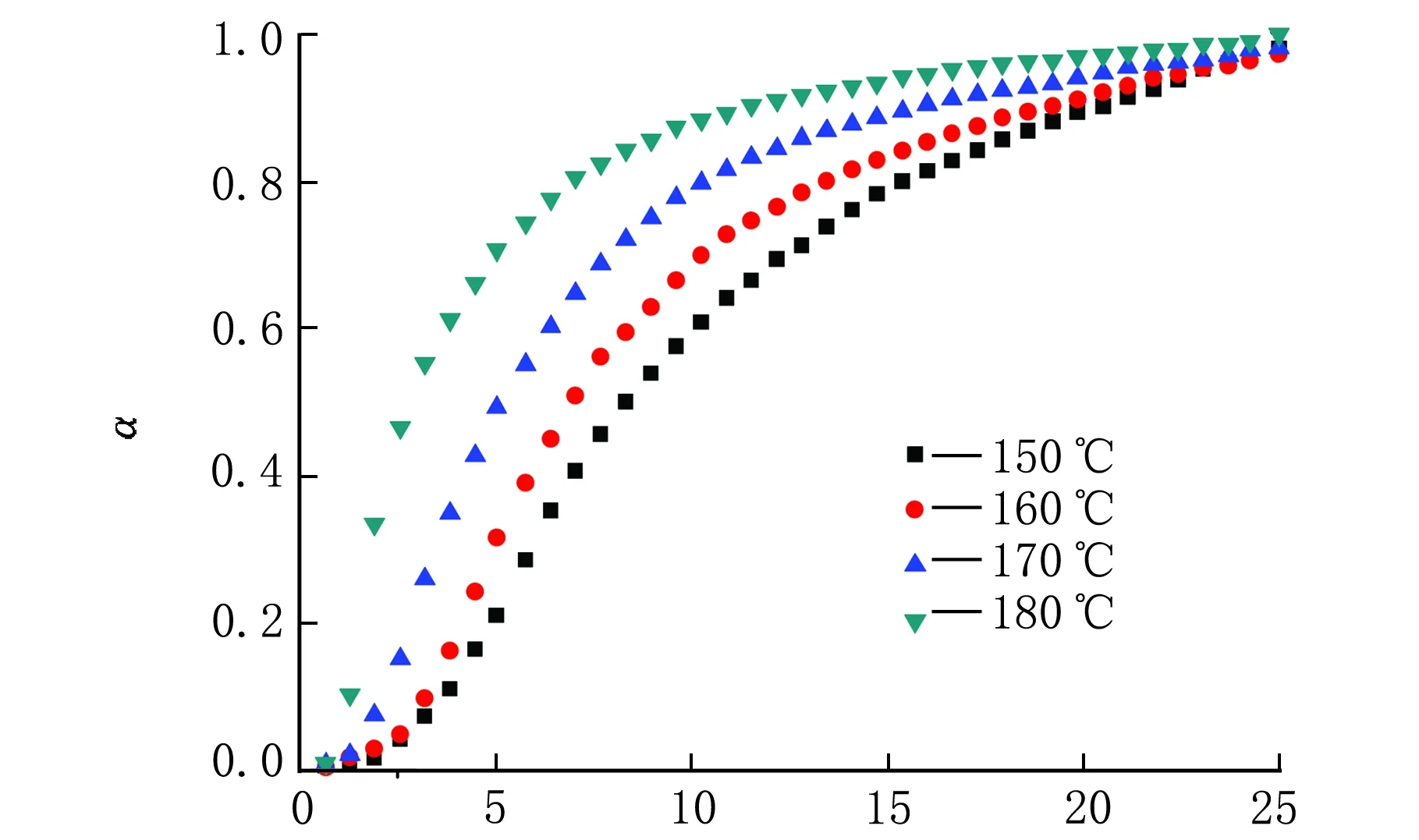

根据硫化仪曲线得到各个阶段的扭矩值,通过不同时刻的扭矩值来表征对应时刻的相对交联程度(α)[8-9],如式(1)所示。

α=(Mt-M0) / (MH-M0)

(1)

式中:Mt为t时刻的扭矩,N·m;M0为t=0时间对应的扭矩,N·m;MH为最大扭矩,N·m。

图2为4个硫化温度下相对交联程度α与时间t的关系曲线。

t/min图2 α与时间t曲线

从图2可以看出,随着时间的推移交联程度都在增加,且随着温度的提高,交联速度在相应加快。

2.2.2 反应级数n的计算

动力学参数只有速率常数K和反应级数n,所以所谓方程的确定,就是确定这2种参数。但是,K和n对方程积分式的影响不同,积分式的形式只决定于n而与K无关,K只是式中的一个常数,所以确定速率方程的关键是确定级数。

橡胶硫化有诱导期、热硫化期和平坦期3个阶段,每个阶段的反应机理不同,都属于非基元反应,每个阶段的反应级数也有差异。值得注意的是,诱导期由于过程短且机理复杂,诱导期硫化反应的影响因素多,很难用一个简单的公式来描述其反应过程。因此,本文在研究过程中,主要对CM/TDD体系的热硫化期和平坦硫化期的动力学进行了分析。

用硫化仪研究橡胶硫化反应动力学,其反应速率方程可用硫化仪扭矩变化速度V来表示[10],如式(2)所示。

V=-d(MH-Mt)/dt=K(MH-Mt)n

(2)

式中:MH为最大扭矩,N·m;Mt为硫化时间t时的扭矩,N·m;K为反应速率常数;n为反应级数。

根据式(2)两边取对数可以得出式(3):

lg(dMt/dt) =nlg (MH-Mt)+lgK

(3)

式中:MH为硫化曲线上的最大扭矩,N·m;Mt为时刻t的扭矩,N·m;n为反应级数;K为速度常数;dMt/dt为硫化曲线t时间上的切线斜率。

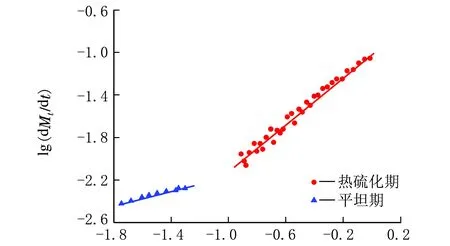

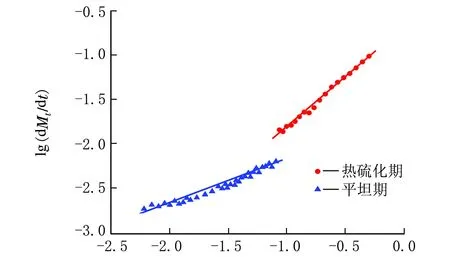

将硫化仪数据代入式(3),根据微分法求得dMt/dt,再将lg (dMt/dt)与lg(MH-Mt)作图,计算各硫化阶段的表观反应级数n,如图3所示。

lg(MH-Mt)(a) 150 ℃

lg(MH-Mt)(b) 160 ℃

lg(MH-Mt)(c) 170 ℃

lg(MH-Mt) (d) 180 ℃图3 4个温度下lg(dMt/dt)~lg(MH-Mt)曲线

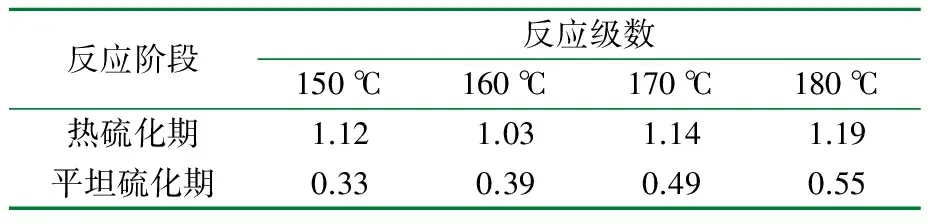

根据图3中lg (dMt/dt)~lg (MH-Mt)曲线拟合斜线斜率可求得硫化反应级数n,如表2所示。

表2 反应级数

由表2可知,热硫化期和平坦硫化期的表观反应级数n分别为1.03~1.19和0.33~0.55。表明热硫化期为一级反应,而平坦硫化期反应级数小于1,这是因为硫化交联过程中交联键部分降解对交联密度产生影响的结果,2个阶段反应级数变化如图4所示。

温度/℃图4 各反应阶段反应级数变化

2.2.3 反应速率和活化能的计算

用硫化仪研究橡胶硫化反应动力学,其反应速率方程可用硫化仪扭矩变化速度V来表示,如式(2)所示。若橡胶的交联反应为一级反应,则由积分式(2)可得硫化动力学方程[11-12]如式(4)所示。

ln(MH-Mt)=B-Kt

(4)

式中:B为积分常数;以ln(MH-Mt)对时间t作图,所得直线的斜率为反应常数K。

若反应级数n≠1,则由积分式(3)可得硫化动力学方程如式(5)所示。

(MH-Mt)1-n/(1-n)=C-Kt

(5)

式中:C为积分常数。

由前面的计算可知热硫化期可用式(4)拟合曲线求反应常数K,对于平坦硫化阶段n≠1,可用式(5)拟合曲线来求反应速率K。

根据阿仑尼乌斯公式(6),利用不同温度下lnK对1/T作图便可求得活化能Ea。

lnK=lnA-Ea/RT

(6)

式中:K为反应速率常数;A为指前因子;Ea为活化能,kJ/mol;R为气体常数;T为绝对温度,K。

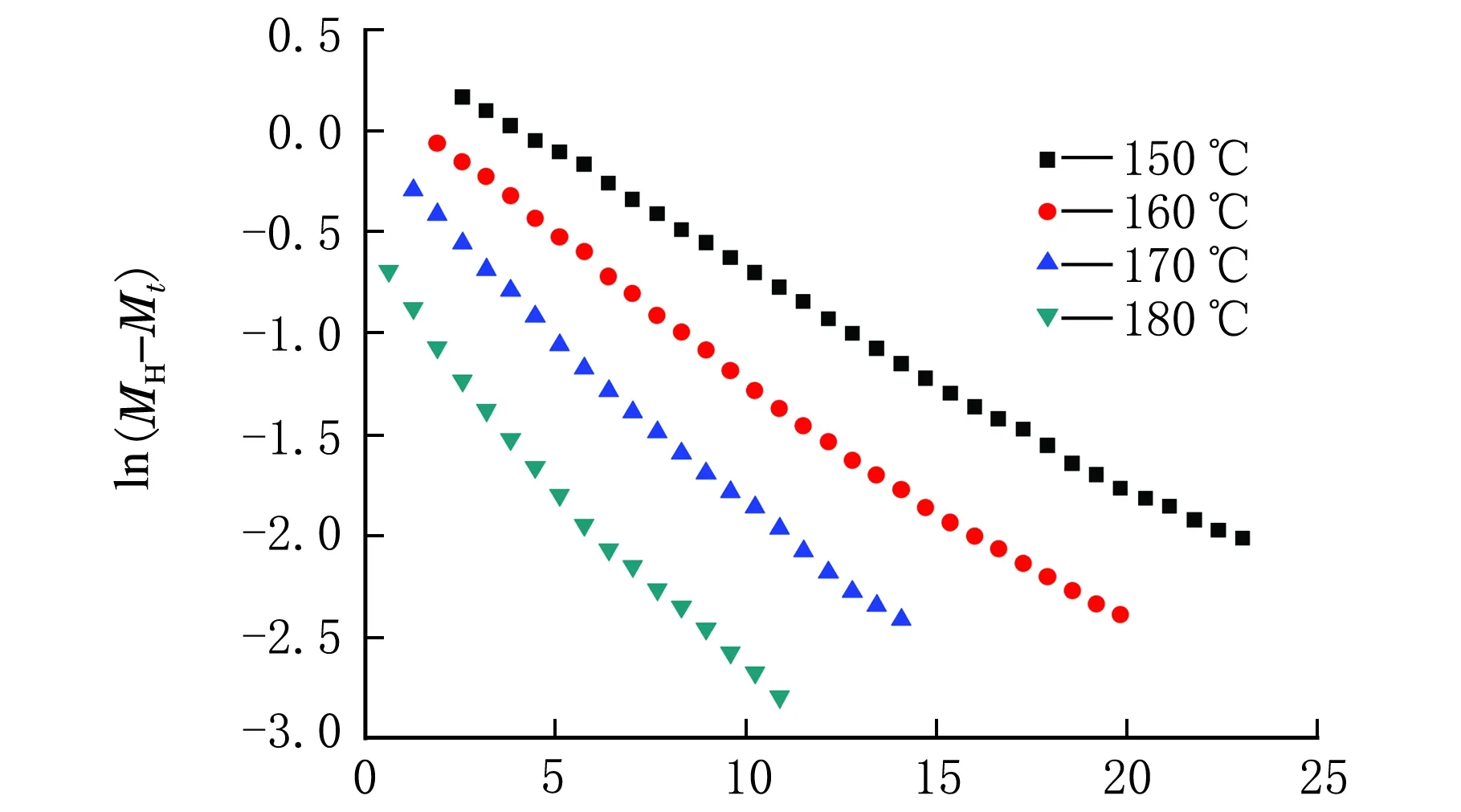

2.2.3.1 热硫化阶段

由前面的计算可知热硫化阶段表观反应级数n的值分别为1.12、1.03、1.14和1.19。根据式(4)和式(6)分别做ln(MH-Mt)~t曲线和lnK~1/T曲线,如图5和图6所示。

t/min图5 热硫化阶段ln(MH-Mt)~t曲线

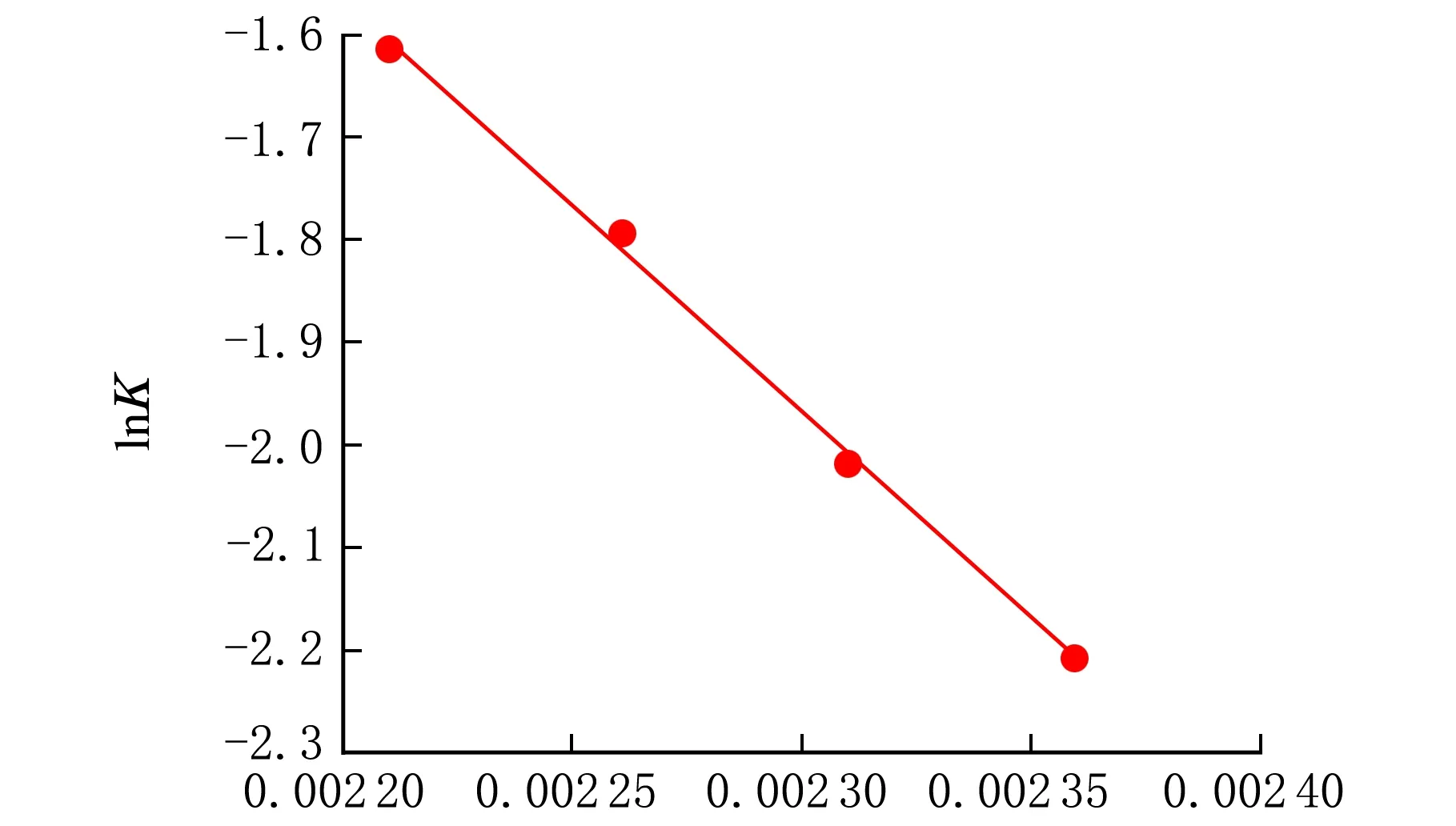

T-1/K-1图6 热硫化阶段lnK~1/T曲线

从图6可以计算出活化能为33.3 kJ/mol,线性拟合结果如表3所示。

表3 热硫化阶段反应速率和活化能

2.2.3.2 平坦硫化阶段

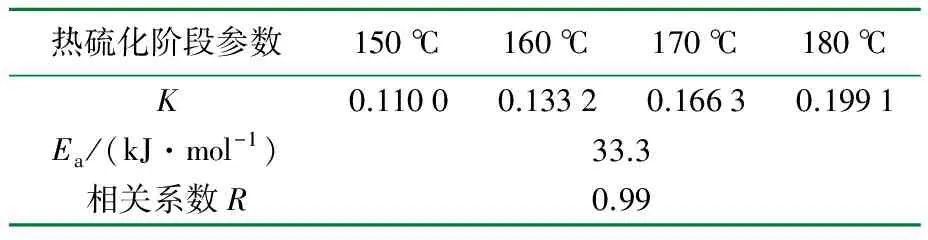

由前面的计算可知反应级数n的值分别为0.33、0.39、0.49和0.55,根据式(5)和式(6)分别做(MH-Mt)n-1/(1-n)~t曲线和lnK~1/T曲线,如图7和图8所示。

t/min图7 平坦硫化阶段(MH-Mt)1-n/(1-n)~t曲线

T-1/K-1图8 平坦硫化阶段lnK~1/T曲线

从图8可以计算出活化能为50.6 kJ/mol,对比前面的热硫化阶段,活化能明显变大了,线性拟合结果如表4所示。

表4 平坦硫化阶段反应速率和活化能

以上2个阶段硫化反应速率变化如图9所示。

t/℃图9 反应速率变化曲线

从图9可以看出,每个阶段的硫化速率随着温度增加而增加,并且可以看到从热硫化期到平坦硫化期,其对应的每个温度下硫化反应速率减小。

3 结 论

(1) 以TDD为硫化剂,以硫化仪为研究手段,对TDD/CM体系的硫化动力学进行了研究。结果表明,TDD/CM体系在热硫化期和平坦硫化期的表观反应级数n数值范围分别为1.03~1.19和 0.33~0.55。

(2) 热硫化阶段反应活化能为33.3 kJ/mol,平坦硫化阶段反应活化能为50.6 kJ/mol。

(3) TDD硫化CM时,从热硫化阶段到平坦硫化阶段其活化能升高,反应速率逐渐减小;随着温度的升高,其硫化速率相应提高。

参 考 文 献:

[1] FARBE M.A new CPE for elastomer applications [J].Rubber World,1990,202(3):19-24.

[2] 赵旭涛,刘大华.合成橡胶工业手册:第二版[M].北京:化学工业出版社,2006.

[3] 栗娟,辛振祥.氯化聚乙烯硫脲硫化体系配方优化[J].合成橡胶工业,2007,30(5):358-361.

[4] 白杰,孙锦伟.新型氯化聚乙烯橡胶的应用研究[J].橡胶工业,2001,48(6):337-344.

[5] 黄明璐,任朋成.噻二唑硫化体系对氯化聚乙烯橡胶性能的影响[J].橡胶工业,2008,55(8):487-489.

[6] 戈明亮,阚长华,易玉华.橡胶硫化反应动力学研究概况[J].橡胶工业,2004,10(51):631-635.

[7] 李咏今.橡胶硫化反应动力学的表征方法[J].特种橡胶制品,1993,14(6):43-48.

[8] M A LóPEZ-MANCHADO,ARROYO M,HERRER B,et al.Vulcanization kinetics of natural rubber-organoclay nanocomposites[J].Journal of Applied Polymer Science,2003,89(1):1-15.

[9] 李新,李培军,张萍.溴化丁基橡胶的硫磺硫化反应动力学研究[J].橡胶工业,2014,61(10):581-585.

[10] 杨启发.丁基橡胶硫变仪硫化曲线的动力学计算及实验分析[J].特种橡胶制品,1987,8(4):48-53.

[11] 杨启发.丁基橡胶硫化动力学分析[J].合成橡胶工业,1993,16(5):283-288.

[12] ZHANG B S,LV X F,ZHANG Z X,et al.Effect of carbon black content on microcellular structure and physical properties of chlorinated polyethylene rubber foams [J].Materials and Design,2010,31(56):3106-3110.