船用集成化供氧模块技术

2016-05-18谷美邦刘安涟曹洪波

谷美邦,宋 劭,刘安涟,曹洪波

(1.海军驻大连426厂军代表室,辽宁 大连 116001;2.中国舰船研究设计中心,武汉 430064)

船用集成化供氧模块技术

谷美邦1,宋劭2,刘安涟2,曹洪波2

(1.海军驻大连426厂军代表室,辽宁 大连 116001;2.中国舰船研究设计中心,武汉 430064)

摘要:考虑到氧气以其助燃等危险性对集成化供氧模块的安全性设计提出了更高的要求,结合现代化船舶集成优化的设计理念,进行集成化供氧模块详细设计及装舰技术分析,完成船用条件下集成化供氧模块的维修性、安全性设计。

关键词:集成化;供氧模块;维修性;安全性

作为基础性工业气体,氧气在大型船舶上的应用越来越重要[1]。现代化船舶设计按照集成优化的设计思想,提出供氧模块的设计概念,一方面,将以往分散的气瓶、截止阀、压力表阀、压力表、减压阀、高压滤器、安全阀及泄放阀等供氧附件集成为一体,整体供货和安装;另一方面,按照区域对以往分散的气瓶进行集成,形成相对集中的供氧模块,系统中高压管路减少,安全性进一步提高。与国外船舶上的气体应用技术水平比较,我国船舶上的气体应用尚有很大发展空间。现代船舶对氧气的需求量越来越大、品质要求越来越高。同时,由于船舶上空间狭小,海上运行环境还存在空气湿度高、盐雾腐蚀以及航行引起的振动与冲击等特定环境问题,给氧气存储、减压、供给装备船舶带来了相当大的技术挑战。由于纯氧的特殊理化性质,在纯氧环境下极易发生剧烈的燃烧[2],氧气以其助燃等危险性对集成化供氧模块的安全性设计提出了更高的要求。本文主要以某型船舶供氧模块为例,进行集成化供氧模块详细设计及适用性研究,包括模块的组成与功能、关键技术、总体方案设计、模块接口及性能参数及适装性研究等。

1方案分析

1.1模块组成与功能

供氧模块由氧气过滤器、氧气瓶、充氧及放气止回阀、充氧截止阀、瓶头阀、总供氧截止阀、氧气压力表及其压力表阀、氧气安全阀、氧排气截止阀、氧气减压阀、氧气用压力传感器、氧气用电磁阀、氧气管路和管接头、气瓶组框架、控制台及支架、电源转换箱等组成。

由外部系统向氧气瓶组充压至一定压力后,供氧模块工作过程中能够对外提供减压而得的压力可调的氧气。出现超压危险时,可通过总排气管道上的氧气安全阀排放。当发生故障或检修模块时,可先关闭氧气瓶头阀,打开气瓶排气截止阀通过总排气管道排放。供氧模块设置有氧气压力变送器、氧气气动球阀和电磁阀,便于系统远程监控以及应急状况时通过电磁阀对气动球阀进行氧气切断控制。

将氧气瓶分为两组设计,可分组供气、充气。其中一组气瓶充气/供气时,另一组气瓶也可供气/充气。形成可相互独立、又可联合供气的模式。每个小氧气瓶组单元有一套独立的测压、充气、安全排气、主动排气、总供气功能,确保检修、故障时,总有一组小氧气瓶组单元在工作,可将2组气瓶间的故障隔离,提高供氧模块的可靠性。

1.2关键技术

供氧模块中高压泄放管路与低压泄放管路分开设置,在汇入泄放总管路前设置止回阀,防止泄放时氧气在高压、低压管路内互窜。供氧模块具有人工快速泄放功能。供氧模块具有防静电设计(可靠接地)。要求氧气瓶设计成可拆卸式,便于拆卸维护;氧气瓶选双头瓶。

压力显示与主要操作阀件集成布置在同一控制面板上。每个小氧气瓶组单元设置氧气压力变送器,可时时向外发送模块供氧压力信息,并留有气动球阀的控制输入接口,以紧急切断氧气供应。供氧模块整体牢固,气瓶、管路和附件按要求GJB4000-2000进行强度试验、密性试验无泄露。允许同一压力下压力表、压力变送器精度范围内的指示偏差。

为满足氧气瓶压力容器的周期性检验需求[3-4],按狭小高度空间要求设计气瓶组层高、合理设计带活动连接机构的气瓶组框架结构以满足方便拆卸的要求。进行供氧模块刚度、强度的力学分析校核,确保使用工况下力学环境的安全性、可靠性。

按照氧气系统安全性要求[5],严格工艺流程监控、多余物控制、可靠接地等,确保系统使用维护过程的安全性。

1.3供氧模块总体方案设计

供氧模块系统原理见图1、表1。系统功能流程如下。

1)O2充气储气功能。开始工作前,Kg1、Kg2处于关闭状态,Kj3~Kj11处于开启状态,Kf1~ Kf11处于关闭状态,Kp1~Kp2处于开启状态,外部系统通过ZH1~ZH2、Kj1~Kj2分别对一组或两组小氧气瓶组单元充气增压,也可控制Kj3~Kj11进行单个或多个气瓶充气增压,当氧气瓶组增压完成时,关闭Kj1~Kj2。

图1 供氧模块系统原理

序号代号名称序号代号名称1G1~G3氧气过滤器7A1~A11氧气安全阀2ZH1~ZH6氧气止回阀8Kf1~Kf11氧气排气截止阀3Kj1~Kj11氧气充气截止阀9Kg1~Kg4氧气供氧截止阀4QP1~QP9氧气瓶10J1、J2氧气减压阀5Kp1、Kp2氧气压力表开关11BP1、BP2氧气压力传感器6P1~P4氧气压力表12QK氧气气动球阀

2)供氧功能:Kj1~Kj2处于关闭状态,Kj3~Kj11打开,分别或同时打开Kg1~Kg2总氧气供氧截止阀,也可控制Kj3~Kj11进行单个或多个气瓶同时供氧,实现单组或同时两组小氧气瓶组单元的供氧,同时也可控制Kf1实现两组氧气瓶的交替供氧。

3)对外供氧:调节J1的同时观察P3,控制Kg3可以对外提供不同压力的氧气;当J1出现故障或者该瓶组内的气用完时,可调节减压阀J2,控制Kg4也可以对外提供氧气。

4)氧气气动球阀QK处于常开状态,当出现紧急状况时可通过电磁阀对QK进行控制,使供氧管路断开。

5)氧气压力表、氧气压力传感器可实时显示各小氧气瓶组单元的压力和供氧管路的压力,氧气压力表定期检定时可用各氧气压力表阀隔断气瓶中氧气源。

6)供氧模块中各氧气瓶组单元单独设置一套氧气控制阀门组件,且氧气瓶设有瓶阀,可以在气瓶小组出现故障时隔断,避免其他气瓶小组的气体损失。

7)氧气过滤器保证了供氧模块下游用气组件的使用安全性。

8)供氧模块中每个氧气瓶均设置氧气排气阀Kf3~Kf11,用于某个氧气瓶出现故障、维修、气体置换时气体的放空且不影响其他氧气瓶的正常工作。

9)每个氧气瓶设置氧气安全阀,用于超压时放气用,保护气瓶组的安全使用。

10)放气管路汇总后统一排放到舷外,配气柜上留有放气接口。

1.4供氧模块组成结构

供氧模块主要由氧气过滤器、氧气瓶、止回阀、截止阀、氧气压力表及其压力表阀、氧气安全阀、氧气减压阀、氧气用压力传感器、氧气用电磁阀、配气柜及支架及电源转换箱组成,结构见图2。

图2 供氧模块结构

1.5电控系统设计研究

电控系统主体部分为供电电源转换箱,用来实现远程控制电源箱内的电磁阀开关,通过电磁阀控制气动球阀,以实现突发状况下的紧急切断功能。同时,在供电电源转换箱上设置电磁阀的控制按钮,以确保控制的多向操作性和安全性。

供电电源转换箱采用不锈钢防爆设计,适应海上作业的需求。供氧模块上的电气连接采用“隔离型”防爆接插件,在氧气环境下工作可大大增强安全可靠性。

2供氧模块船舶适装性

2.1外界摇倾条件校核

假定供氧模块随环境动态摆动±45°。模块由6-M24螺栓固定,由于摇倾时产生加速度,设定加速度为2g(偏安全),螺栓受剪切力和向上拉力,下面分别对6-M24螺栓进行强度校核。在各个气瓶组中,整体重量最重,M24螺栓载荷最大,若该气瓶组螺栓满足强度要求,则其他气瓶组也满足强度要求。

供氧模块外形尺寸:长×宽×高=1 400 mm×2 433 mm×1 639 mm,重量:4 000 kg。模块由6-M24螺栓固定,螺栓受剪切力和向上拉力。

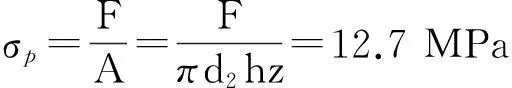

2.1.1假设加速度2g,螺栓抗剪切强度校核

材料为45#,取σb=640 MPa,屈服强度取σS=σ0.2=355 MPa[6],[τ]=0.5[σS]=177.5 MPa。

6个螺栓共受剪切力Q=2mg=7.84×104N,设定6个M24螺栓平均受力,则单个螺栓受力T=1.31×104N,螺栓小径d1=20.752 mm。

τ≤[τ],表明选用M24螺栓满足螺栓抗剪切强度要求。

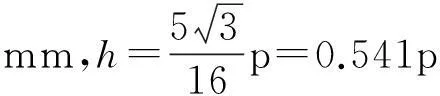

2.1.2设定加速度g,螺栓负抗挤压强度校核

6个螺栓共拉力p=mg=3.9×104N,设定6个M24螺栓平均受力,则螺栓受力F=6.5×103N,螺栓选用螺距p=3 mm,牙高h=1.623 mm,螺栓大径D=24 mm,螺栓中径d2=22.051 mm,螺栓小径d1=20.752 mm,螺栓牙底宽度b=2.25 mm。

把螺纹牙展直后相当于一根悬臂梁,抗挤压是指公、母螺纹牙之间的挤压应力不应超过许用挤压应力,否则便会产生挤压破坏。设轴向力为F,相旋合螺纹圈数为z,则验算计算式为

式中:σp——挤压应力,MPa;

[σp]——许用挤压应力,MPa;

F——轴向力,N;

d2——外螺纹中径,mm;

h——螺纹工作高度,mm;

z——结合圈数,无量纲,偏安全,按有效螺纹长,取5;

σs——屈服应力,MPa;

S——安全系数,变载荷时取S=3。

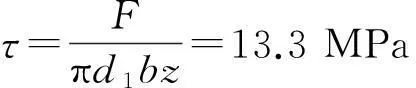

2.1.3设定加速度g,螺栓抗剪切强度校核

螺杆更容易破坏,对于外螺纹,应满足

许用剪应力[τ]=0.5[σs]=177.5 MPa。

τ<[τ],表明选用M24螺栓满足抗剪切强度要求。

式中:F——轴向力,N;

d1——计算公扣时使用螺纹小径,mm;

b——螺纹牙底宽度,mm,b=0.75p;

z——结合圈数,无量纲,偏安全,按有效螺纹长,取5;

[τ]——许用剪应力,

一般取[τ]=0.5[σs]。

综上所述:供氧模块在海上倾斜摇摆工况下,6-M24螺栓满足其强度要求。

2.2系统气密性试验

设备组装完毕后,应进行气密性试验。气密性试验采用分段保压方式,按管路压力等级调节减压阀输出压力,用脱脂肥皂水涂抹各接头和元器件连接处进行检查,并观察各压力表指针,待压力稳定后,持续24 h保压。

按照GB16912-2008[5]要求记录试验起始压力和温度,按下式计算管路平均小时泄漏率,平均小时泄漏率应不超过0.25%。

式中:A——平均小时泄漏率,%;

p1——试验开始时的绝对压力,MPa;

p2——试验终了时的绝对压力,MPa;

t1,t2——试验开始及终了时的温度,℃。

2.3可靠性设计措施

1)供氧模块内部采用模块化设计,模块整体分为2个小氧气瓶组单元,各单元由一套阀件仪表单独控制,提高了整个模块的可靠性。一支气瓶故障失效(如泄漏)可以单独隔离此气瓶或所属的单元进行维修处理,而其他气瓶或单元仍然可以正常工作。

2)氧气瓶组的每个气瓶设置一支氧气安全阀,在阀件的隔离措施下也仅对该氧气瓶或氧气瓶组单元的超压作出响应,其他氧气瓶或氧气瓶组单元可以正常工作。

3)氧气安全阀放气和主动放气回路分开,分别设置止回阀,防止泄放时氧气在高压、低压管路内互窜。

4)设置氧气过滤器,防止供氧下游二次污染,保证下游模块的使用可靠性。

5)将主要操作氧气阀件集中有序地安装在配气柜内,操作人员只需在面板前进行操控,提高了操作、控制、监控的可靠性。

2.4安全性设计

集成化供氧模块涉及高压氧气,所有阀件、仪表选用氧气专用产品,零部件的生产过程、装配调试、试验过程均严格按照技术条件要求进行控制,杜绝油脂、棉丝、毛刺、多余物等的污染。最后一道清洗采用四氯化碳。

模块材料、内涂层等均和氧气相容,不允许产生有害物质。阀体、阀芯、管路等材料采用供氧模块标准规范材料。

管路中所有高压端模块的选型均按高压要求选择,管路系统及集气管均进行强度设计计算,确保系统强度偏安全;框架设计进行刚度、强度校核,偏安全设计。系统外围的设计制作均避免尖角,所有的阀件把手均采用轮式结构。

系统中所有管路在焊接后均需按技术条件要求进行探伤[5-7]和水压强度试验;系统中设置氧气安全阀,防止充气增压时的误操作或发生火灾时气瓶温度升高造成的危险。

使用和维修操作时禁油,维修完后,使用氮气进行管路吹除。

供氧模块可靠接地。

2.5维修性设计

供氧模块的气瓶之间采用可拆卸连接,控制台内部各组部件、面板等也采用可拆卸连接,控制台内各模块之间留有足够的工具操作空间,控制台除面板外采用开放式设计。

考虑装船后气瓶定期检验的问题,安装后模块顶端留有200~250 mm的间距,气瓶组件一边的两支拉杆已设计成活动拉杆,拉杆移出后,框架组件的顶部支架就能顺利移出,从而气瓶也能够按从外到里、从上到下的顺序被顺利移出。

供氧模块中气瓶的集成以及模块外形尺寸的设计充分考虑了每个安装零部件处的维修空间,使得各安装位置处模块的配置在安装后留有合适的安装、维修、操作空间。

3结束语

供氧模块采用模块化设计,在船上狭小空间内将气瓶、减压阀件、高压阀件、压力表等零部件进行集成优化设计,模块具备储气、减压、过滤、安全泄放、信号输出、对外供氧等功能。

供氧模块分为2个独立的小氧气瓶组单元组合,各小氧气瓶组单元间利用手动截止阀控制,且每个氧气瓶都设有氧气瓶头阀、氧气安全阀和氧气瓶排气阀,形成可相互独立、又可联合供氧的模式,可起到模块间故障隔离的功能。供氧模块中高压泄放管路与低压泄放管路分开设置,在汇入泄放总管路前设置止回阀,防止泄放时氧气在高压、低压管路内互窜。

进行船用条件下集成化供氧模块的维修性、安全性设计,满足船用条件下模块中高压气体的安全性要求以及供氧模块的维修性要求。

参考文献

[1] 刘维国,赵远征.船舶氧、氮气体分离技术现状与展望[J].中国舰船研究,2012(2):102-107.

[2] 王丽丽,刘勃安.空分技术读本[M].北京:化学工业出版社,2009.

[3] 中华人民共和国国家质量监督检验检疫总局.固定式压力容器安全技术监测规范[S].北京:新华出版社,2009.

[4] 国家技术质量监督局.气瓶定期检验站技术条件[S].北京:中国标准出版社,1999.

[5] 中华人民共和国国家质量监督检验检疫总局.氧气及相关气体安全技术规程[S].北京:中国标准出版社,2008.

[6] 成大先,王德夫.机械设计手册[M].北京:化学工业出版社,2009.

[7] 中华人民共和国国家质量监督检验检疫总局.金属融化焊焊接接头射线照相[S].北京:中国标准出版社,2006.

Study on Integration Technique of Oxygen Feed Modular for Ships

GU Mei-bang1, Song Shao2, LIU An-lian2, CAO Hong-bo2

(1 Navy Representative Office in No.426 Factory, Dalian Liaoning 116005, China;2 China Ship Development and Design Center, Wuhan 430064, China)

Abstract:Due to fatalness of oxygen gas such as combustion-supporting, higher security design requirements of the integrated oxygen feed modular are proposed. Combining with integrated and optimal design ideas of modern ships, the detailed design and adaptive technology of the integrated oxygen feed modular are presented, and the maintainability and security design of the integrated modular is accomplished.

Key words:integration; oxygen feed module; maintainability; security

中图分类号:U664.5

文献标志码:A

文章编号:1671-7953(2016)02-0008-05

第一作者简介:谷美邦(1979-),男,硕士,工程师E-mail:gmb2002@sina.com

基金项目:国家部委基金资助项目

收稿日期:2016-01-06

DOI:10.3963/j.issn.1671-7953.2016.02.003

修回日期:2016-01-21

研究方向:船舶辅助系统