火墙环境下有机相变材料封装盒体的导热增强

2016-05-17高小建李双欣连纪峰

高小建,李双欣,连纪峰

(1. 结构工程灾变与控制教育部重点实验室(哈尔滨工业大学),150090哈尔滨;2.哈尔滨工业大学 土木工程学院,150090 哈尔滨)

火墙环境下有机相变材料封装盒体的导热增强

高小建1,2,李双欣2,连纪峰2

(1. 结构工程灾变与控制教育部重点实验室(哈尔滨工业大学),150090哈尔滨;2.哈尔滨工业大学 土木工程学院,150090 哈尔滨)

摘要:为提高火墙环境下有机相变材料宏观封装盒体的吸热效率,通过实验室恒温箱模拟火墙环境条件,研究了添加不同数量导热翅片和填充泡沫铜对有机相变材料宏观封装盒体吸放热过程的影响.结果表明:随着导热翅片数量增加,不同厚度封装盒体中相变材料的完全相变时间明显缩短,而导热翅片数量过多时会显著降低厚度较小封装盒体的有效放热时间;填充泡沫铜使宏观封装盒体中相变材料的温度分布更加均匀,同时可进一步降低厚度较大封装盒体中相变材料的完全相变时间;通过添加15个导热翅片和填充泡沫铜可使45 mm厚封装盒体中相变材料的完全相变时间缩短64.8%,此方法可有效解决火墙环境中大容量宏观封装有机相变材料盒体的吸热缓慢问题.

关键词:有机相变材料;宏观封装;导热翅片;泡沫铜;吸放热规律

相变材料是指具有在某特定温度范围内发生物相变化并吸收或释放大量潜热的一类物质[1].将相变材料应用于建筑物,可以达到维持室内温度相对稳定、提高居住舒适性或降低建筑使用能耗的效果[2].火墙是中国东北严寒地区村镇建筑中普遍采用的一种间歇式取暖方式[3],由于传统火墙的砌筑材料储热量不高,从而造成采暖时段房间温度快速上升,采暖间歇时段室内温度又快速下降,严重影响房屋的居住舒适性[4].因此,将相变材料进行定型封装后应用于火墙,使其在采暖时段将多余的热量吸收储存起来,在采暖间歇时段又将热量释放出来,可较好地解决严寒地区村镇建筑物居住舒适性差的问题.目前,国内外大多数学者把相变材料定型封装成微颗粒或微胶囊[5],再与石膏、水泥基材料结合制成具有储热功能的建筑材料.文献[6-7]采用直接浸泡法将熔融状态下的相变材料液体浸渍到多孔的石膏板等建筑材料,从而提高建筑围护结构的储热能力.文献[8]先将液态相变材料浸渍到轻骨料中,再用来制备具有调温功能的水泥基复合材料.由于火墙的加热面积较小而且间歇式采暖的加热时间较短,而这类封装方式所得制品中单位体积的相变材料含量较少,相变储热量较低,因而并不适用;如果采用大容量的宏观封装相变材料块体或盒体则能更好地发挥相变材料的储热调温功能[9],提高房屋的居住舒适度.

相变材料主要可分为有机和无机两大类,其中有机类相变材料具有腐蚀性小、无过冷和相分离现象、长期性能稳定等优点[10],是较为理想的建筑用相变储热材料.同时,有机类相变材料的缺点是导热系数较小,通常只有0.15~0.35 W/(m·K)[11].国内外不同学者采用添加金属粉体[12]、膨胀石墨粉[13]等高导热粉体材料提高有机相变材料的导热性能,而这种改性后的相变材料在宏观封装体中经过若干次冷热循环后可能会出现沉淀或物相分离的现象.因此,本文采用在吸热面设置不同数量导热翅片和内部填充泡沫铜的方式制备不同厚度的宏观封装相变材料盒体,并通过实验室模拟火墙环境测试其吸放热特性,为实际应用中宏观封装相变材料盒体的优化设计提供基础数据.

1原材料与研究方案

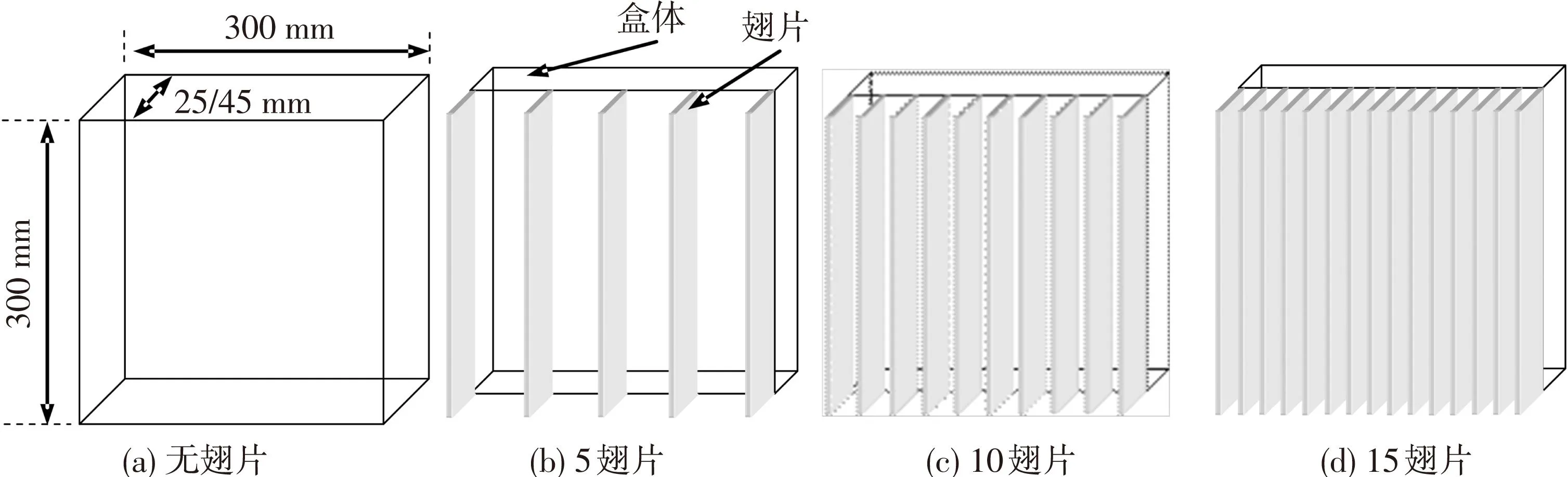

根据火墙取暖的特点,采用相变温度为54~55 ℃的肉豆蔻酸为相变材料,其相变潜热为201 kJ/kg.封装盒体材料为金属铜,其导热系数为401 W/(m·K),盒体外壳厚度均为1 mm.盒体内填充导热增强材料为泡沫铜,其孔隙率高达97%以上.设计制备了内部尺寸分别为300 mm×300 mm×25 mm和300 mm×300 mm×45 mm的两种不同厚度的封装盒体,并在盒体吸热面上分别均匀布置0、5、10、15个导热翅片,见图1.由于每个翅片大小为300 mm×30 mm×1 mm,安装5、10、15个翅片相当于将原来盒体的吸热面积增加了50%、100%和150%.

图1 表面设置不同数量翅片的相变材料封装盒体示意

为了模拟测试在火墙环境中各封装盒体的吸放热特性,在装满相变材料的盒体内部中心部位沿厚度方向均匀布置3个热电偶,监测封装体中相变材料的内表层、中间层和外表层的温度变化规律,见图2.以恒温烘箱提供热源模拟火墙烟气环境,将制备好的相变材料封装盒体镶嵌在石膏板上,并将石膏板紧扣在恒温烘箱门框上并保持原来的烘箱门始终处于打开状态,从而使设置不同数量导热翅片的盒体吸热表面与恒温烘箱中的热空气接触,外表面则暴露在室内空气中(17±0.5 ℃).在加热阶段,将恒温烘箱的温度设定为80 ℃,并通过TRM-WD120温度记录仪监测相变材料盒体中的3个测点温度随加热时间的上升过程.当盒体中内、中、外3点的温度均达到54~55 ℃时,说明封装盒体中的相变材料全部发生相变熔化成液态,这时立即关闭恒温烘箱电源,并记录盒体中不同位置温度随时间下降的过程,直至所有测点的温度降低到30 ℃时便停止试验.

图2 相变材料封装盒体实验测试装置

2结果与分析

为了方便对比分析,定义3个吸放热参数:材料完全相变时间t1、中心平台期t2和有效放热时间t3.材料完全相变时间是指加热阶段封装体中所有材料(内层、中间、外层)都达到相变温度范围,即由固态吸收热量转变成液态所需要的时间,反映了相变材料宏观封装体吸收热量的速率;中心平台期是指实验停止加热后,封装体中间层材料仍维持在55~54 ℃相变温度范围的时间,此参数反映了封装体内相变潜热的释放速率;有效放热时间是指封装体内各层温度从停止加热降低到30 ℃时所持续的放热时间,这在一定程度上反映了整个封装体向周围空间持续供热的能力.

2.1翅片数量对25 mm厚度盒体吸放热规律的影响

对于25 mm厚度的相变材料封装盒体,分别安装0、5、10、15个翅片时盒体中相变材料的内表层、中间层和外表层温度随时间变化规律见图3.对于每个封装盒体,内层、中间、外层3个测点处的温度开始均随加热时间增加而快速升高;当达到50 ℃以上时内层测点的温度继续缓慢增长,而中间层和外层测点温度上升非常缓慢,这主要是由于盒体中的相变材料开始发生相变吸收大量的热量.当超过一定加热时间后,相变材料中间层和外层测点的温度出现突然上升现象并高于材料的相变温度54 ℃以上,说明这时整个封装体内材料已经完成了相变吸热过程.在此点之后,由于停止烘箱加热,3个测点的温度快速下降到相变温度54~55 ℃范围,并且在这一温度范围中间层测点出现一个较长的平台期,这是由于相变材料发生相变放热的原因.由于有机类相变材料的导热性较低,在加热阶段,内层测试点温度明显高于中间层和外层测点;而在后期放热阶段,中间层的温度则高于两个表面层的温度.

由图3分析得到的各盒体的吸放热参数见表1.安装5、10、15个翅片(相当于吸热面积分别增加了50%、100%、150%),可使封装盒体中相变材料的完全相变时间由原来的284 min缩减到198、178和138 min,分别缩短了30.3%、37.3%和51.4%.添加5个和10个翅片对于盒体的中心平台期和有效放热时间并不明显,而15个翅片使盒体的中心平台期和有效放热时间分别降低了18.2%和22.1%,这对于发挥相变材料的储热调温功能非常不利.这主要是由于过多的导热翅片既增加了盒体吸热面积,同时也增加了降温阶段的放热面积,而这种效应对于相变材料含量和储热能力较少的封装体(厚度小)来说更加明显.

图3 不同数量翅片条件下25 mm厚度盒体的温度-时间曲线

盒体种类t1/mint2/mint3/min无翅片2841322725翅片19812824810翅片17813024215翅片138108212

2.2翅片数量对45 mm厚度盒体吸放热规律的影响

安装不同数量翅片对45 mm厚封装盒体的吸放热过程的影响规律见图4.各盒体中3个测点的温度随时间而出现的吸热与放热规律与25 mm厚度封装盒体类似;但由于盒体中相变材料厚度的增加和相变材料导热性低等原因,45 mm厚度封装盒的吸热过程明显大于25 mm厚度封装盒体;同时,前者的放热时间也比后者更长.在加热阶段,接近加热源的内层测点温度明显高于中间层和外层测点;在放热阶段,中间层测点的温度降低明显低于内表层和外表层这两个测点,这种测点之间的温度差异对于45 mm厚度封装盒体来说更加显著.在同样加热与放热条件下,整个盒体的平均升温吸热速率和降温放热速率随着翅片数量的增加呈现明显的加快趋势.

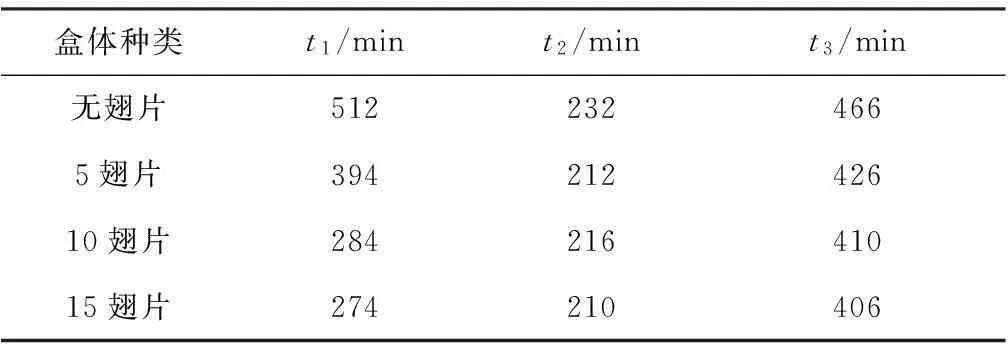

由图4温度曲线中分析得到的各盒体吸放热参数见表2.安装5、10、15个翅片(相当于吸热面积分别增加了50%、100%、150%),可使封装盒体中相变材料的完全相变时间由原来的512 min缩减到394、284 和274 min,分别缩短了23.0%、44.5%和46.5%.添加5、10、15个翅片使盒体的中心平台期时间略有降低,降低幅度在6.9%~9.5%范围;同时,使盒体的有效放热时间降低8.6%~12.9%.可见,由于随盒体厚度增大,所封装的相变材料量及其储热能量增加,安装导热翅片对其放热过程的影响变小,有利于充分发挥其储热调温功能.

图4 不同数量翅片条件下45 mm厚度盒体的温度-时间曲线

盒体种类t1/mint2/mint3/min无翅片5122324665翅片39421242610翅片28421641015翅片274210406

2.3填充泡沫铜对封装盒体吸放热规律的影响

针对两种厚度盒体在吸热表面布置10和15个导热翅片条件下,在盒体中同时填充泡沫铜而得到的各封装盒体的吸放热规律见图5.各盒体中3个测点随时间先后经历了加热升温期、中心平台期和放热降温期3个阶段,基本变化规律与未填充泡沫铜的盒体类似.同时,填充泡沫铜使相变材料封装盒体中3个测点的温度差在整个试验过程中都明显变小,特别是对于安装10个和15个导热翅片的45 mm厚度封装体来说,填充泡沫铜后盒体中3个测点的温度曲线几乎重叠.这主要是由于填充泡沫铜后明显提高了相变材料的整体导热性能,使封装盒体中的温度分布更加均匀.

各盒体的吸放热参数见表3,通过与表1、2中数据对比分析,对于安装10和15个翅片的25 mm厚度封装体,填充泡沫铜分别使相变材料的完全相变时间缩短14 min和延长18 min,这是由于泡沫铜在提高相变材料导热性缩短吸热时间的同时,也会加快在吸热过程中的外表面热量散失,因而总体来说对于厚度较小盒体的作用不明显.对于安装10和15个翅片的45 mm厚度封装体,填充泡沫铜分别使相变材料的完全相变时间缩短了50 min和94 min,缩短幅度高达17.6%和34.3%,同时也使封装盒体的中间平台期和有效放热时间分别降低了28.7.2%~34.3%和18.0%~19.2%.与无翅片盒体相对比,安装15个导热翅片+填充泡沫铜使45 mm厚封装体相变材料的完全相变时间由512 min降低到180 min,降幅高达64.8%,可有效解决火墙环境中大容量宏观封装相变材料吸热慢的问题.

图5 内填泡沫铜时相变材料封装盒体的温度-时间曲线

盒体种类t1/mint2/mint3/min25mm10翅片16414223015翅片15611221045mm10翅片23415433615翅片180138328

3结论

1)在模拟火墙环境条件下,随着吸热表面导热翅片数量增加,宏观封装盒体中相变材料的完全相变时间明显缩短;当封装盒体厚度较小时,导热翅片数量过多会显著缩短相变盒体的有效放热时间,不利于发挥相变材料的储热调温功能.

2)在安装导热翅片情况下,内部填充泡沫铜使封装盒体中不同位置处温度分布更加均匀,同时可明显降低厚度较大封装盒体中相变材料的完全相变时间.

3)与无翅片盒体相对比,安装15个导热翅片+填充泡沫铜使45 mm厚封装体相变材料的完全相变时间由512 min降低到180 min,降幅高达64.8%,可有效解决火墙环境中大容量宏观封装相变材料吸热缓慢的问题.

参考文献

[1] CABEZA L F, CASTELL A, BARRENECHE C, et al. Materials used as PCM in thermal energy storage in buildings: a review [J]. Renewable and Sustainable Energy Reviews, 2011, 15(3):1675-1695.

[2] SIMEN E K, BJØRN P J. Phase change materials and products for building applications: a state-of-the-art review and future research opportunities [J]. Energy and Buildings, 2015, 94: 150-176.

[3] 刘满, 夏晓东. 辽宁省农村住宅的采暖方式与能耗研究 [J]. 建筑节能, 2007, 35(7): 56-59.

[4] 邹惠芬,马跃林,王国业,等. 严寒地区农村住宅热环境模拟分析[J]. 沈阳建筑大学学报(自然科学版), 2013, 29(5): 894-899.

[5] TYAGI V V, KAUSHIK S C, TYAGI S K, et al. Development of phase change materials based microencapsulated technology for buildings: a review [J]. Renewable and Sustainable Energy Reviews, 2011, 15 (2): 1373-1391.

[6] FELDMAN D, BANU D, HAWES D, et al. Obtaining an energy storing building material by direction corporation of an organic phase change material in gypsum wallboard [J]. Solar Energy Materials, 1991, 22(2/3): 231-242.

[7] 闫全英, 王威, 于丹. 相变储热材料应用于建筑围护结构中的研究[J]. 材料导报, 2005, 19(8): 102-105.

[8] SAKULICH A R, BENTZ D P. Incorporation of phase change materials in cementitious systems via fine lightweight aggregate [J]. Construction and Building Materials, 2012, 35(10): 483-490.[9] ZUKOWSKI M. Experimental study of short term thermal energy storage unit based on enclosed phase change material in polyethylene film bag [J]. Energy Conversion and Management, 2007, 48(1) :166-173.

[10]FARID M M, KHUDHAIR A M, RAZACK S A K, et al. A review on phase change energy storage: materials and applications [J]. Energy Conversion and Management, 2004, 45(9/10):1597-1615.

[11]SHARMAA R K, GANESANA P, TYAGIB V V, et al. Developments in organic solid-liquid phase change materials and their applications in thermal energy storage [J]. Energy Conversion and Management, 2015, 95(1): 193-228.[12]EMAN-BELLAH S M, GHAZY M R A. Thermal conductivity enhancement in a latent heat storage system [J]. Solar Energy, 2007, 81(7):839-845.

[13]张秀荣, 朱冬生, 高进伟, 等. 石墨/石蜡复合相变储热材料的热性能研究[J]. 材料研究学报, 2010, 24(3): 332-336.

(编辑赵丽莹)

Heat transfer improvement of macro encapsulation box of organic phase change material under hot wall environment

GAO Xiaojian1,2,LI Shuangxin2, LIAN Jifeng2

(1.Key Lab of Structures Dynamic Behavior and Control (Harbin Institute of Technology), Ministry of Education,150090 Harbin, China; 2.School of Civil Engineering, Harbin Institute of Technology, 150090 Harbin, China)

Abstract:A simulated hot wall condition was provided by a thermostat oven in lab and the exothermic and endothermic process of organic phase change material macro encapsulation box was measured when different quantity of conductive fins was installed or the box was filled with copper foam. The results show that the increasing quantity of fins leads to the reduction of complete phase transformation time, while the installation of excessive fins can decrease the effective heat release time for the package box with small thickness. The usage of copper foam results in the more uniform temperature distribution, and further reduces the complete phase transformation time in thick encapsulation box. The complete phase transformation time in a 45 mm thick encapsulation box is decreased by 64.8% when both the installation of 15 conductive fins and the copper foam filling are applied. The application of these two methods provides a good solution for the slow endothermic process of macro encapsulation box containing huge volume of organic phase change material under hot wall environment.

Keywords:organic phase change material; macro encapsulation box; conductive fin; copper foam; exothermic and endothermic pattern

中图分类号:TU502

文献标志码:A

文章编号:0367-6234(2016)06-0138-05

通信作者:高小建,gaoxj@hit.edu.cn.

作者简介:高小建(1976—),男,教授,博士生导师.

基金项目:国家科技支撑计划课题(2013BAJ12B03).

收稿日期:2015-05-18.

doi:10.11918/j.issn.0367-6234.2016.06.022