窄间隙矩形通道内填充泡沫金属后的换热性能分析与应用∗

2016-05-16逯彦红段国林

逯彦红,段国林

(1.河北工业大学机械工程学院,天津300132;2.天津职业大学机电工程与自动化学院,天津300410)

泡沫金属(开口)质量轻,比表面积大.作为换热材料,流体流过时与流动方向相垂直的孔棱可将边界层隔断强化流体湍动[1,2],增强湍流效果[3],增强固体壁面与流体的表面换热系数,在高强度电子设备散热方面应用前景广阔.

目前对于泡沫金属换热的研究大多集中在圆形管道和二维平板方面.清华大学的姜培学等、西安交通大学的李盈海等、华中科技大学的黄志峰等利用数值分析的方法研究了在圆形管道内填充泡沫金属后的强制对流换热效果,研究结果表明添加金属泡沫大幅度减薄了边界层厚度,努塞尔数增大[4−6].中国石油大学的黄善波、徐会金等对二维结构平板内的对流换热进行数值研究,也得出了填充泡沫金属后可以增强换热的结论[7,8].迄今为止,在矩形腔内填充泡沫金属散热的研究较少,尤其是狭窄缝隙处填充泡沫金属的散热研究几乎没有报道,而新能源汽车的电池模块等很多高强度电子设备都是多个单体的阵列,间隙都属于窄间隙腔体.本文就基于在窄间隙矩形腔体内填充金属泡沫后的强制对流散热机理进行分析,并在电动汽车锂离子电池模块中填充泡沫铝来验证窄间隙矩形通道内填充泡沫金属后的散热效果.

0 建模对象分析

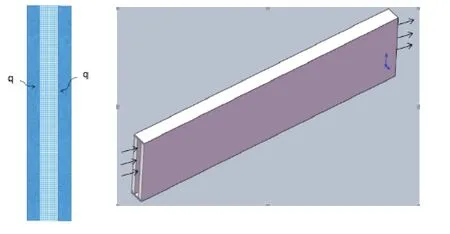

本文研究的泡沫金属填充于窄间隙矩形通道的情况如图1所示,矩形通道的左右两侧为恒定热流密度q.冷却流体本文指空气,从通道入口进入,出口流出,空气的入口温度和入口速度均匀分布.为了消除回流的影响以及与电动汽车电池模块结构的一致性,在入口处加长一段空间为入口段.窄间隙泡沫金属通道尺寸为200mm*4mm*40mm,宽高比为1:10.

图1 矩形通道内填充金属泡沫的几何模型

1 数学模型

采用Brinkman-Forchherier-extend Darcy模型和多孔介质局部热平衡模型.

泡沫金属属于多孔介质的一种.多孔介质模型包括连续介质模型和非连续介质模型.非连续介质模型以微观结构为基础,计算精度高,但泡沫金属的结构信息获取难度大,计算存储量需求大,故一般不采用.而连续介质模型是忽略具体孔隙结构,通过定义微元控制体,求解包含平均孔隙率的Navier-Stocks方程组,进而获得近似解.ANSYS-FLUENT中的多孔介质模块就是基于连续介质模型的,本文也采用连续介质模型.

2 网格划分与边界条件

本文采用ICEM软件进行非结构性网格划分,网格数量达106,为保证计算结果的准确性,进行了网格无关性检验.泡沫金属采用铝材质,孔隙率分别取0.85、0.9和0.95三种,导热系数λ为218 W/(m·K),各向同性.假设空气不可压缩,密度为1.205kg/m3,无相变,忽略自然对流和辐射,忽略热弥散.流固接触面为静止无滑移.上下壁面绝热.在入口处加长的入口段部分四面均绝热.速度入口,取值从0.5m/s到3m/s,压力出口,出口压力为0Pa.速度压力耦合求解采用SIMPLE算法.

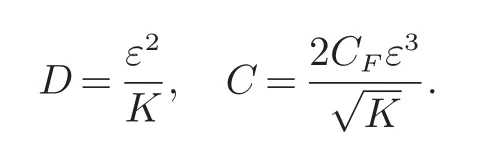

利用ANSYS-FLUENT软件多孔介质模型求解时,两个关键参数粘性阻力系数和惯性阻力系数的计算可按下面公式定义.

式中D和C分别表示粘性阻力和惯性阻力,K和ε分别代表多孔介质的渗透率和孔隙率,CF为惯性系数,是无量纲数,取0.1[2].

3 结果与分析

3.1 速度分布

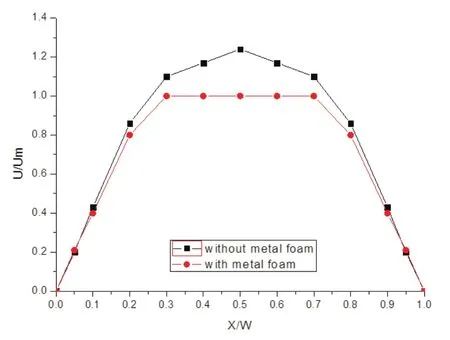

窄间隙矩形通道内充分发展阶段某一界面的无量纲速度分布如图2,um是截面平均速度.由速度分布图可以看出,填充金属泡沫后,窄间隙矩形通道内速度分布更均匀,说明填充金属泡沫后,通道内边界层厚度减小,这与文献[8]中报道的平板内流体通过泡沫金属和文献[9]中报道的圆形管道内填充泡沫金属的速度分布和边界层厚度变化趋势一致.但由于窄间隙矩形通道的长宽比值太小,本文模型的宽高比值为0.1,所以截面速度分布没有圆形管道和平板内填充泡沫金属的速度分布均匀性改善明显.

3.2 表面换热系数

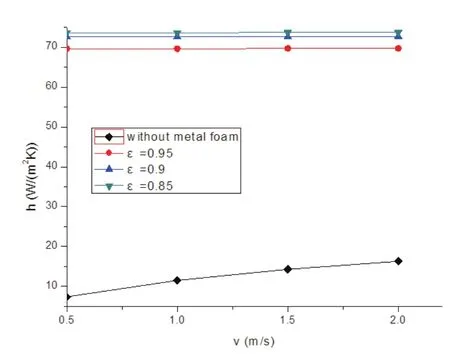

多孔泡沫金属的强化传热主要是通过增强流体与多孔泡沫金属的对流传热来实现的,所以研究多孔泡沫金属窄间隙矩形通道内固体项和流体项两相界面间的对流传热系数对于分析多孔泡沫金属强化传热性能具有重要意义.由图3可以看出,在等热通量条件下,窄间隙矩形通道内添加泡沫金属后,同样的入口速度下,表面换热系数增大约10倍.同样的入口速度下,孔隙率越小,表面换热系数越大.因为孔隙率减小,意味着固体骨架增多,流体与固体界面之间的比表面积增大,导热增强,换热能力提升.这与文献[10]报道的研究结果相符.

图2 截面无量纲速度分布

图3 表面换热系数的变化

3.3 努塞尔数

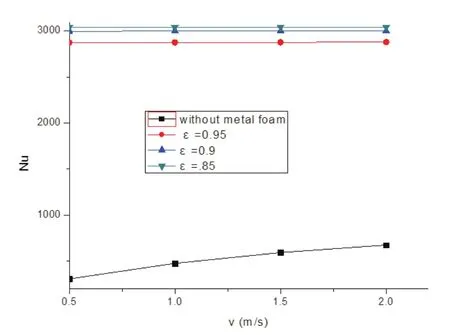

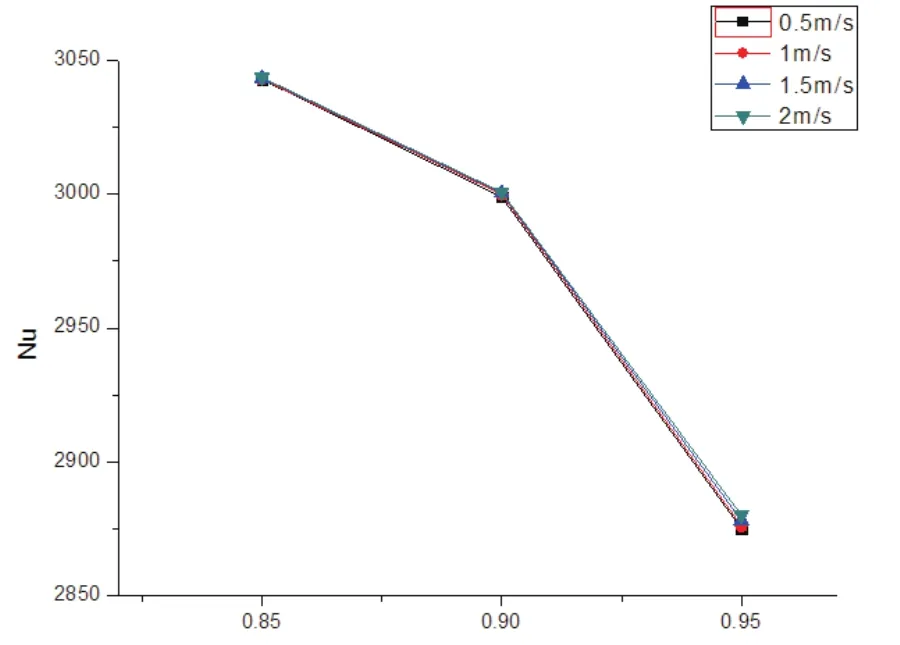

努赛尔数(Nusselt number)是表示对流换热强烈程度的无量纲准数,是流体层流底层的导热阻力与对流换热阻力的比值,Nu越大,表示换热系统的对流换热能力越强.由图4可以看出,添加泡沫金属后,窄间隙矩形通道内的努塞尔数相比不填充泡沫金属时大幅增大,说明对流换热强度明显增强.这是由于空气流过通道时,受到泡沫金属复杂孔棱的扰动,空气流速的大小和方向不停地发生改变,增强了湍流效果,从而起到强化换热的效果.其次是由于金属骨架的热导率高,骨架间的导热和骨架与空气间的对流换热相互作用提高了传热速率.从图5可以看出,当渗透率一定时,随着泡沫金属材料孔隙率的减小,努塞尔数呈增大趋势.分析认为孔隙率越小,金属泡沫的比表面积越大换热面积增大,导致增强换热.而且孔隙率越小,对流空气的扰动越强,湍流程度越强.

图4 努塞尔数随入口速度的变化

图5 努塞尔数随孔隙率的变化

3.4 电动汽车电池模块的温度分布

基于环境保护和节约能源的角度考虑,电动汽车进入飞速发展的阶段.锂离子动力电池性能稳定,可作为电动汽车良好的动力来源,但锂离子电池对工作温度非常敏感.当电池在充放电过程中会有大量热量产生,会导致电池内部温度升高和单体电池之间温度不均匀,造成电池性能下降,循环次数减少,寿命缩短,严重时会影响到电池的使用安全.国内电池包的设计在这方面考虑较少.

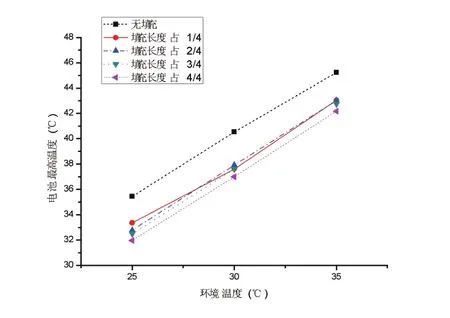

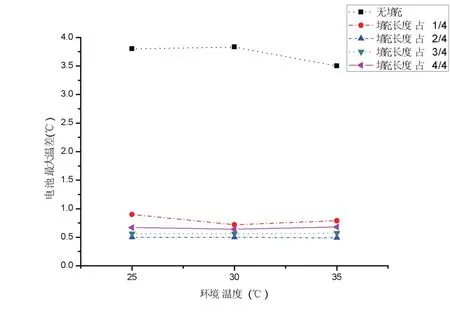

在矩形电池间距内填充泡沫铝后,形成窄间隙矩形泡沫金属空冷通道.泡沫铝的填充长度分为5种,分别是无填充、填充长度占电池长度的1/4、2/4、3/4、4/4.从图6和图7可以看出,填充泡沫金属后对电池的最高温度和最大温差都有不同程度的降低.对于最高温度,仓内填充泡沫铝的长度越长,电池最高温度越低,最高温度可下降4.3◦C.对于最大温差,随着填充长度的增加,先减小后增大,最多可下降3.2◦C.因为填充的泡沫铝长度越大,散热面积也越大,与流动方向相垂直的孔棱将边界层隔断强化流体湍动的效果更明显,所以填充的长度越大最高温度下降的越多.而温度均匀性对电池包的散热也至关重要,否则会引起个别电池性能衰减进而引起整个电池包的动力下降,续航里程缩短.所以利用泡沫金属对电动汽车电池模块散热的可行性与有效性得到了验证.

图6 泡沫铝对电池最高温度的影响

图7 泡沫铝对电池最大温差的影响

4 结论

(1)在窄间隙矩形通道内填充泡沫金属后,截面速度分布更均匀,边界层厚度减小,湍流程度加剧,换热效果增强.

(2)在窄间隙矩形通道内填充泡沫金属后,表面换热系数和努塞尔数大幅增大.对于孔隙率较大的多孔材料用于窄间隙矩形通道散热时,孔隙率的大小对换热效果的影响不明显.

(3)将窄间隙矩形通道内填充泡沫金属可加强散热的原理应用于电动汽车电池模块的散热,进一步证明了在矩形通道内填充泡沫金属后,散热效果增强,仿真结果同时证明了该方法应用于电动汽车电池模块散热的可行性和有效性.

参考文献:

[1]Gong Liang,Zhao Jin,Huang Shanbo.Numerical study on layout of micro-channel heat sink for thermal management of electronic devices[J].Applied Thermal Engineering,2015,(88):480-490.

[2]Shahabeddin K,Mohammadian,Seyed Moein Rassoulinejad-Mousavi,et al.Thermal management improvement of an air-cooled high-power lithium-ion battery by embedding metal foam[J].Journal of Power Sources,2015,(296):305-313.

[3]李勇铜,徐会金,巩亮,等.金属泡沫微流道热沉内流体流动与传热特性的数值研究[J].应用数学和力学,2014,35(3):287-294.

[4]李盈海,陶文铨,孙东亮.金属泡沫管内强制对流换热的数值模拟[J].西安交通大学学报,2008,42(3):261-264.

[5]姜培学,王补宣,罗棣庵.单相流体流过饱和多孔介质的流动与换热[J].工程热物理学报,1996,17:90-94.

[6]黄志锋,刘伟,杨昆.圆管内插人环状多孔介质的换热性能研究及其场协同分析[J].工程热物理学报,2009,30(5):844-846.

[7]徐会金,巩亮,黄善波,等.金属泡沬内纳米流体强化传热研究[J].工程热物理学报,2014,35(8):1586-1590.

[8]黄善波,翟薇,徐会金,等.金属泡沫平板结构内对流传热的数值研究[J].热科学与技术,2015,14(4):272-277.

[9]王会,郭烈锦.非平衡条件下金属泡沬管内的流动与传热分析[J].工程热物理学报,2015,36(12):2699-2702.

[10]刘晓丹,冯妍卉,杨雪飞,等.泡沫金属矩形通道中对流换热的实验和模拟[J].中国电机工程学报,2010,30(14):56-60.