基于PC104的电磁阀信号采集系统的研究与实现

2016-05-14魏永国赵阳李波

魏永国 赵阳 李波

摘要:为了实现某型运载火箭电磁阀信号的实时采集,提出一种数据处理与显示一体化的便携分布式测试方案。嵌入式PC104系统作为主要测试平台,利用外设接口挂接模拟量采集模块,实现了电磁阀信号的采集存储及实时显示。采用分布式便携结构,直接与箭地接口连接,减少中间处理环节。体积小,测试方便,可靠性高,能有效检测电磁阀动作的模拟量信号的动态变化过程。

关键词:PC104 一体化 分布测试

中图分类号:TP336 文献标识码:A 文章编号:1007-9416(2016)05-0000-00

运载火箭地面测试作为点火发射的必要条件,通过箭地接口检测箭上各部件的工作状态。电磁阀信号作为箭上姿控发动机和动力发动机的重要检测指标,在系统测试中需要实时监测电磁阀的动作情况。采用通用的采集设备存在信号接口处理复杂,体积庞大、操作不便等问题。

随着计算机技术的迅速发展,PC104系统作为一种新型的嵌入式计算机测控平台,在软件与硬件上与标准的台式PC(PC/XT)体系结构完全兼容。它具有如下优点:体积小、高可靠性、长寿命、编程调试方便,并采用模块化结构,紧固堆叠方式安装,用户自定义方案余量更大。在航空航天电子系统中基于PC104的专用测控方案得到了广泛应用。本文利用PC104处理器外置专用采集板卡构建模拟量采集系统,完成了某型运载火箭电磁阀信号波形的采集处理。

1数据采集系统硬件设计方案

1.1系统功能及结构

本系统实现箭上电磁阀信号的实时采集及存储,该类信号幅值小,最高不超过0.8V,要求采集精度高,至少不低于12bit,采样频率达到8KHz,能精确反映出电磁阀通断过程,以测试箭上电磁阀的工作状态,箭上共有多路电磁阀信号,需要考虑到通道之间需要完全隔离,被测信号与测试设备之间完全隔离等特殊要求。

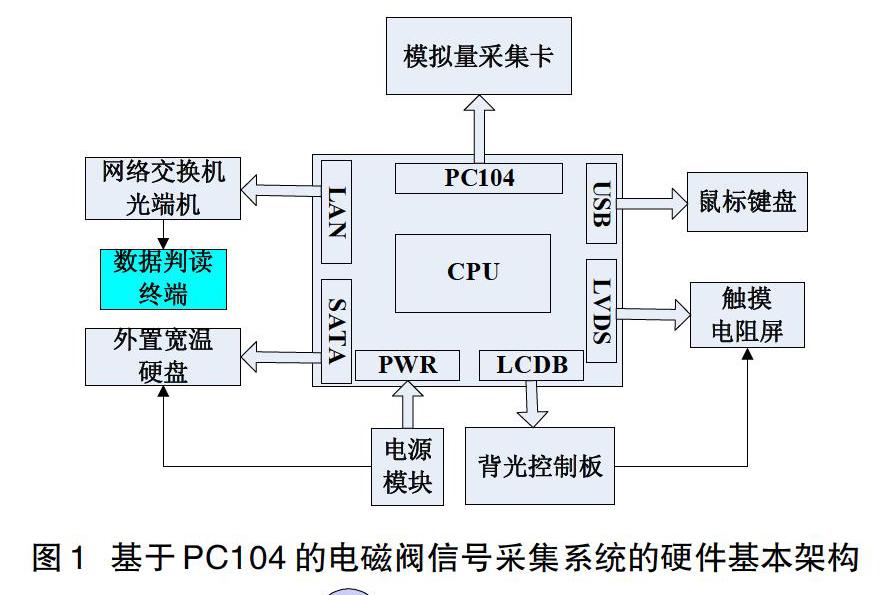

本系统的基本框架如图1所示,主处理器采用104-1814CLDNA系列嵌入式PCI/104结构主板,BIOS固化在CPU板上的闪存存储器中,主要功能包括:初始化系统硬件,设置各系统部件的工作状态,调整各系统部件的工作参数,诊断系统各部件的功能并报告故障给上层用户。

软件系统提供硬件操作控制接口,引导操作系统等。选择组合电源并利用外设接口连接硬盘、显示、键盘鼠标等设备组成一个完整的信号处理系统。

1.2 模拟量信号采集设计

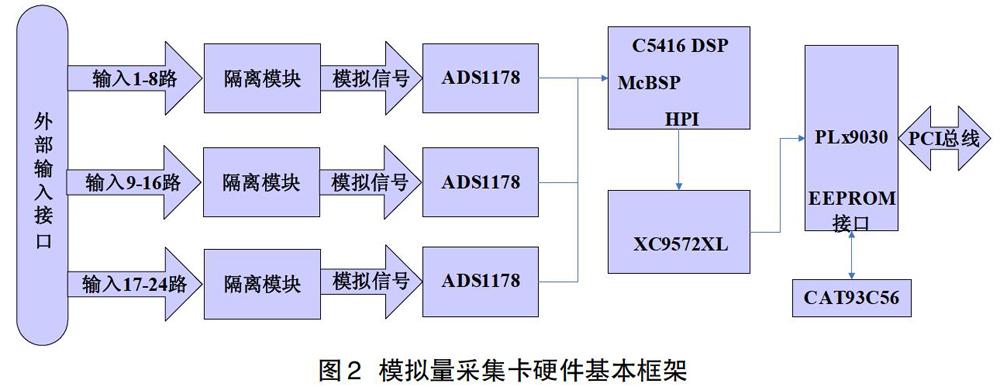

本系统模拟量信号的采集主要采用PC/104接口的采集卡,该板卡可以同时完成24路信号的采集,模拟量采集卡基本框架如图2所示。

单路输入信号通过精密低功耗仪用放大器INA128的差分输入接口接入,做消噪处理,INA128的输入阻抗高达1010欧姆,输出信号进入运算放大器TL082,调整输入信号范围,满足线性光耦HCPL7520的输入范围,在该范围内进行正常隔离变换,由于每路信号都单独采用一电源芯片供电,实现24路信号的完全相互隔离。线性光耦输出将返回值传输至AD采集芯片ADS1178进行模数转换,本设计使用3片AD串联的工作方式来满足对24路信号的转换,第三片AD的DOUT脚连接到DSP的McBSP口,DSP进行信号采集及实时跳变检测处理。DSP芯片选用TI公司的TMS320VC5416。DSP芯片与接口PCI9030联接,通过PC104接口与上位机进行信号交互通讯,完成模拟量信号的采集存储与实时跳变检测功能。

考虑到部分信号时序和兼容性的问题,系统中增加了CPLD芯片,使用了Xilinx公司的XC9572XL。CPLD实现了AD和DSP之间的串口数据时序的转换及PCI9030和DSP的HPI接口之间的时序转换和前端电路的控制。

2 软件设计

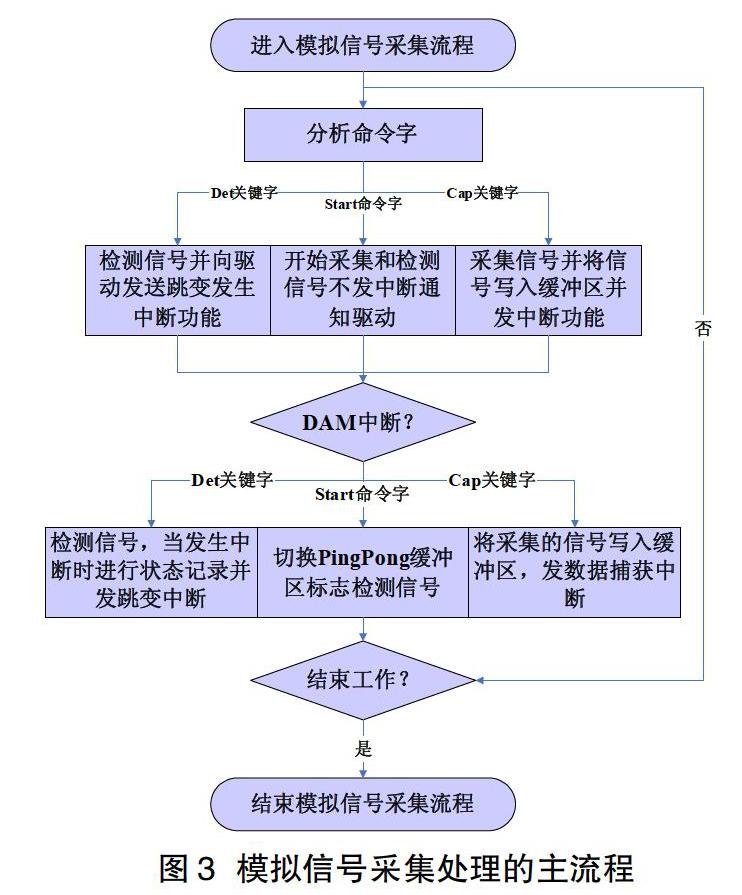

按照本系统的设计目标,主要完成多路模拟量信号的实时采集存储和跳变监测判定。软件开始执行后,首先对整个系统的硬件配置进行初始化,主要包括PLL配置,中断配置,串口输出配置等功能。然后进入软件初始化流程,主要对系统的缓冲区等进行初始化。系统进入命令字匹配流程,根据用户给出的命令字进入响应的模拟信号处理流程。

模拟信号采集处理的主流程如图3所示,当进入模拟信号主流程时,此时必然接收到Start命令字。Start命令字不仅揿动模拟信号采集主流程,而且开始进行信号的采集与跳变检测,是否通知驱动读取采集的信号或跳变信息由Det和Cap两个命令字。仅当Det命令字有效时,当检测到上跳或下跳信息时才将信息写入跳变信息输出缓冲区,并向驱动发跳变发生的通知中断。当Cap命令字有效时,软件会将采集的信号数据写入信号数据输出缓冲区,并通知驱动来读取数据。用5个WORDs标识跳变信息,其前两个Words用于计数时间,单位0.125ms(8Khz采样),而后三个Words存储跳变信息,即每2bit代表一路跳变信息,通道编号从高Bit到低Bit依次为1路到24路,01标识上跳,10标识下跳。

24路信号的每次采样值一起构成一个数据块,按采样次序该数据块依次排列。因此,若要获取第1路数据,应先取第1个数据,然后每隔24个Words取一个数据,从而构成第1路采样数据。

3实验结果

利用本系统对某型火箭电磁阀信号进行波形采集,采集到的波形如图4所示,该波形有效的反映了箭上电磁阀门的动作过程。

4结语

本设计实现了采样频率为8KHz,采集精度达12bit的多路模拟量信实时采集存储功能,在系统应用中,采用便携分布式结构与箭地接口连接,减少中间处理环节,体积小,测试方便,可靠性高,有效检测出了电磁阀动作的变化过程。

本设计采集模拟量信号的同时还具有跳变监测功能,信号开始采集之前,设定跳变阈值,当输入信号大于设定阈值,系统显示上跳信息,反之显示下跳信息。本系统还具有远端判读功能,在系统应用中,本地存储模拟量信号采集数据,测试结束后,利用网络接口,将本地数据传输至后端,进行模拟量信号的判读处理。

参考文献

[1]PC104总线在测试设备中的应用[J],测控技术,2014,33(4):107-109.

[2]基于PC104的数据采集系统设计[J],微计算机信息,2007,23(11-2):23-26.

[3]基于PC104+总线的多通道数据采集系统的设计[D] 2008.

[4]104-1814CLDNA Series技术手册[Z].

[5]TMS320VC5416 Fixed-Point Digital Signal Processor Data Manual[Z],2005.