浅谈CFG桩在大型油罐地基处理中的应用

2016-05-14付连安

付连安

【摘 要】CFG桩复合地基作为处理软弱土层的一种有效的地基处理方式,目前在大型储油罐地基处理中也得到越来越广泛的应用。本文以珠海某油罐为实例,通过采用CFG桩对上部软弱地层进行加固处理,取得了理想的效果,为以后类似工程提供了有利借鉴。

【关键词】CFG桩;大型油罐;沉降量

[文章编号]1619-2737(2016)05-12-653

【Abstract】As an effective method dealing with the soft foundation, CFG pile has gained more and more popularity in the Large Oil-tank foundation treatment at present. This paper takes an example of an oil- tank in Zhuhai, CFG piles method in reinforcement treatment of the top soil layer has obtained an ideal result, which offers some reference for similar project in the future.

【Key words】CFG piles;Large oil tank;Settlement

1. 前言

随着我国工农业的飞速发展,对石油的需求也与日俱增。同时,石油作为一种重要的战略储备,更是关系到国家的长治久安以及在国际社会上的命运。而作为储存原油与成品油的油罐建设也顺势蓬勃发展,而且直径也越来越大。这就对油罐的地基提出了更高的要求。毕竟石油属危险化工品,一旦发生事故后其后果难以想像。

2. 工程背景及地质概况

(1)本工程属三期扩建工程,为4座直径56米储量50000m3成品油罐及其附属设施。施工场地周边全部为正在运营的成品油罐区。

(2)依据地质勘察报告,该场地的地层情况依次为松散的素填土、饱和松散的细砂(平均厚度7.29m)、饱和软塑状的黏土(平均厚度3.00m)、饱和可塑状的粉质黏土(平均厚度5.04m)、第四系残积(Q4el)层(为砾质黏性土,呈饱和硬塑性)、燕山期侵入花岗岩(γy)层(强风化层、中风化层)。

场地地下水属潜水类型,主要埋藏在场地第四系海陆交互相细砂层中;下伏风化花岗岩所含地下水为裂隙水,其主要补给来源为大气降水及地表水体。勘察期间地下水位深度为2.60~5.70m,绝对标高为2.31~5.43m。

(3)由于上部松散的细砂层、饱和软塑状的黏土层及饱和可塑状的粉质黏土层满足不了设计提出的承载力要求,故需对上述软弱地层进行加固处理。

3. 基础处理方案及变更

3.1 由于施工场地离成品油罐区较近,采用强夯处理会对已有储油罐造成危害,故原设计方案对4个储油罐采用桩筏基础,其中1#油罐采用冲孔灌注桩,2#、3#、4#油罐采用预应力管桩。但管桩在实际施工中按设计要求承载力压入到细砂层5~6m后很难再被压入,且间隔几天复压后,仍能压入较大深度(九十公分左右)。面对如此状况,工程一时陷入僵局。

3.2 对于静压管桩难以压入的原因,作者认为主要是由于勘察时,对砂层密实程度的判定有误。这可能是勘察期间,由于泥浆对下部砂层的浸泡,同时由于钻头对砂层的扰动,使得标准贯入锤击数与实际相比相差较大,这就直接导致了对砂层密实度的判定失误,进而导致设计方案与实际施工情况存大较大背离。

3.3 为使工程能顺利进行,项目部采取了以下几种解决方案:

(1)引孔:先用钻机在桩位处进行钻孔,钻至设计深度,再用静压桩机把管桩压至设计深度。但引孔施工存在费时费力增加工程成本的问题,且引孔后能否压至设计深度,达到预期限效果仍不确定。考虑到工程工期问题,本方案被否决。

(2)用高压水通过管桩中间孔冲击桩底,边冲边压。这种方式存在返出的泥浆如何处理的问题,处理不好会对周边环境造成污染。由于周边全部为已经投产的成品油罐区,且道路与绿化相对规整,本方案也被否决。

由此得出,管桩在本场区是不适宜的。依据我施工单位的丰富经验,提出CFG桩的处理方案,并为业主所采纳。

3.4 之所以采用CFG桩复合地基,是因为它具有适用性广、承载力提高幅度大、沉降量小、施工简便、工期短以及保护环境等优点。这种技术非常适用于非饱和及饱和的粉土、粘性土、填土、砂土、淤泥质土等地质条件,且处理后复合地基的承载力与原地基承载力相比,可提高2~5倍。同时,CFG桩施工方法一般为长螺旋成孔泵送混凝土法,施工时没有钢筋笼制作等工序,成孔成桩一次完成,减少了成桩时间,加快了施工速度。此外, CFG桩施工时不需泥浆护壁,没有泥浆外运,它能很好的保护施工环境,这既节约了资金,又无环境污染,对市内施工非常适合。

4. CFG桩设计及施工

(1)CFG桩设计主要为确定单桩承载力及复合地基承载力,并验算复合地基的沉降量及充水试压时罐体的不均匀沉降能否满足规范要求。通过验算,最终确定本工程桩径为600mm,正方形布桩,每罐布桩1286根,桩间距1.5m,桩身混凝土强度为C25,以砾质黏性土或强风化层为桩端持力层。对CFG桩粗骨料可采用卵石或碎石,最大粒径不宜大于30mm。同时CFG桩压灌充盈系数不小于1.3,超灌高度不宜小于1倍桩径,桩位偏差不应大于0.25倍桩径,垂直度偏差不应大于1%。

(2)CFG桩施工:本工程投入两台桩基施工设备,于2012年6月9日开工,由于施工季节恰为南方季节的雨季,对工程进展造成不利影响,施工进度有所滞后,至2012年8月31日完工。CFG桩施工中,最常遇到的不利情况是堵管与窜孔。实际施工中,通过严格控制混凝土坍落度、采取隔桩隔排跳打方法等措施来减少CFG桩施工中的不利因素。

5. 桩基检测

(1)依据设计要求,完成后的单桩竖向承载力特征值不小于450KN,处理后的复合地基承载力特征值不小于260KN/m2。

(2)桩基完工后,由当地质检部门对单桩及复合地基进行抽检,以确定单桩及复合地基承载力是否满足设计要求。

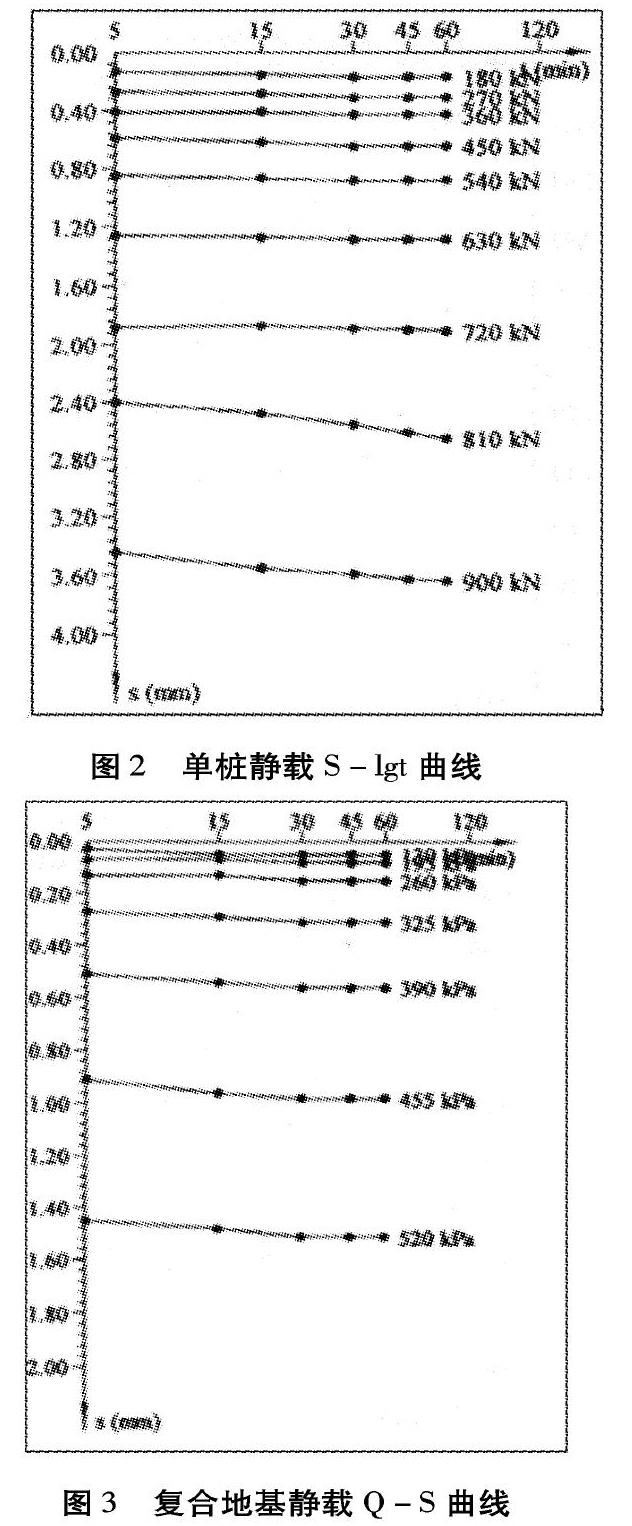

(3)依据规范及设计要求对三个罐的27根单桩进行了静载试验,检测结果显示:最大沉降量为13.22mm,沉降量在规范允许范围内,Q-S曲线平缓,无陡降段,S-lgt曲线呈平缓规则排列,该复合地基增强体单桩紧身抗压承载力Qu≥900KN。

典型的单桩静载曲线如图1~图2。

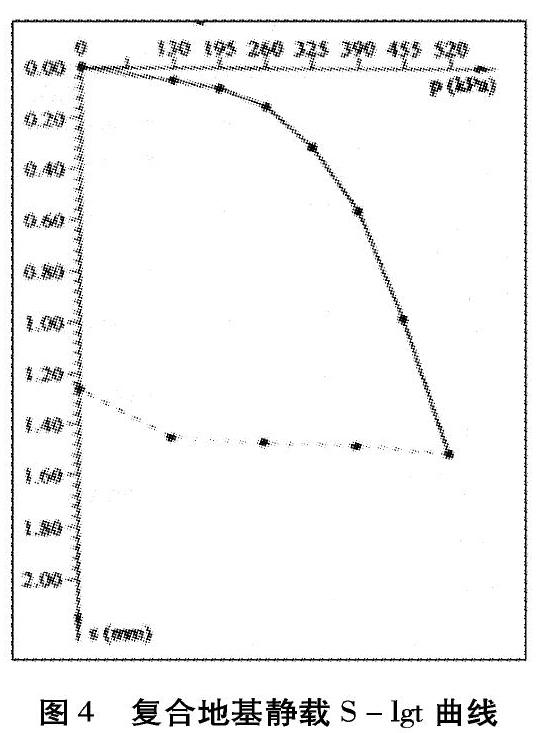

(4)依据规范及设计要求对三个罐的复合地基进行了27个点的静载试验,采用1.5m×1.5m的压板,检测结果显示,当加载到520KPa时,最大沉降量为9.48mm,试验点的承载力特征值fak满足设计提出的260KPa的要求。

复合地基典型的静载曲线如图3、图4。

(5)通过采用CFG桩处理方式,无论是单桩承载力还是复合地基承载力均满足设计要求,这说明采用CFG桩方案是可行的。

(6)地基处理形式由管桩改为CFG桩复合地基后,上部罐基础也由原来的桩筏基础改为CFG复合地基加环墙基础,虽然在施工中增加了混凝土用量,但减少了钢筋用量、减轻了工人劳动强度。更为重要的是,它解决了管桩施工中存在的压桩困难问题,使工程顺利开展。

6. 结论

本工程通过更改方案,管桩改为CFG桩,成功解决了管桩压桩困难,且处理后的地基满足了油罐基础对承载力的要求,为日后油罐的正常运营打下了坚实的基础,并为以后类似场地的地基处理提供了借鉴。同时也从本工程中吸取到:任何工程,只有勘察资料详尽、真实,才能避免后续施工中对方案的重复设计,才能避免浪费时间、造成工程窝工现象这一深刻教训。

参考文献

[1] 盛志战,苏振兴,陈彬,曹建方.扩顶CFG桩在大型油罐地基处理中的应用.北京:建筑科,2013.

[2] 建筑地基处理技术规范 JGJ79-2002.北京:中国建筑科学研究院,2002.

[3] 冯静.CFG桩复合地基在沧州炼油厂2×50000m3原油罐地基处理中的应用.天津:天津建筑科技,2002.

[4] 石油化工钢储罐地基处理技术规范.SH/T3083-1997.北京:上海高桥石油化工设计院,1997.

[5] 石油化工钢储罐地基充水预压监测规程SH/T 3123-2001.中华人民共和国国家经济贸易委员会,2002.