考虑不同壁厚影响的埋藏式压力钢管联合受力分析

2016-05-14武富强刘杰李强罗雪贵

武富强 刘杰 李强 罗雪贵

【摘 要】以某大型水电站工程为背景,基于ANSYS软件建立了引水隧洞压力钢管三维有限元模型。研究多种壁厚情况下对压力钢管联合受力的影响,可得出结论:钢管壁厚的变化对钢管、围岩位移及围岩的应力基本无影响,对钢管的应力影响较大。对于埋藏式压力钢管而言,围岩参与联合承载的作用不能忽视。

【关键词】埋藏式;压力钢管;壁厚影响;联合受力

[文章编号]1619-2737(2016)05-18-275

【Abstract】In a large hydropower project as the background,based on ANSYS software to build a three-dimensional steel pressure diversion tunnel finite element model. Study under a variety of circumstances to a wall thickness of the penstock affected joint force,it can be concluded: changes in pipe wall thickness of the pipe had no influence on stress,surrounding rock displacement and the surrounding rock,stress steel pipe greater impact. For the penstock,the joint participation of surrounding rock hosting role can not be ignored.

【Key words】Buried;Penstock;Thickness influences;Joint force

1. 引言

(1)压力管道是从水库或引水道末端的压力前池或调压室,将发电所需用水在有压的状态下引入水轮机的输水管[1]。其布置靠近厂房,同时承受较大的水压力,一旦失事将危及厂房安全,因此其安全性和经济性受到特别的重视[2,3]。压力管道的壁厚是影响工程安全和造价的一个很重要的因素,选择合理的管道壁厚至关重要[4]。不能随意增大管道壁厚,壁厚增大,管系产生的热应力也会增大,反而会增加管系的不安全因素[5]。由于国内使用的管道标准繁多,各种管道壁厚系列和计算、选取方法在被大量使用,在实际设计过程中往往被混淆。在实际工程设计中也往往存在,认为管子越厚越好的错误观念,随意扩大管道壁厚的行为,这样不但使工程建设成本增加,也给管道带来不安全因素。

(2)本论文选取四个不同的钢管壁厚,通过有限元模型计算钢管的内力和位移,对比分析不同壁厚的经济性和安全性,为工程中钢管壁厚的选取提供借鉴。

2. 数值模型和方案

某大型水电站的引水发电系统布置在左岸,引水洞沿线均处于微风化~新鲜岩体内。压力钢管位于调压塔以下80m处,主管长度约120m,直径6m;压力钢管最大内水压力约130m,外水压力约50m。正常运行工况为1.30MPa水压力。取50m长的钢管和边长为60米的围岩为研究对象建立有限元模型,模型左右两侧、前后端面以及底部全部采用法向链杆约束,模型顶面取至地表,按自由面考虑。钢管及围岩参数见表1。为研究不同壁厚对围岩及钢管变形和应力的影响,取四种不同管径分别对应一种工况施加相同荷载研究对比分析。各工况所对应壁厚见表2。

3. 围岩和钢管应力及位移分布分析

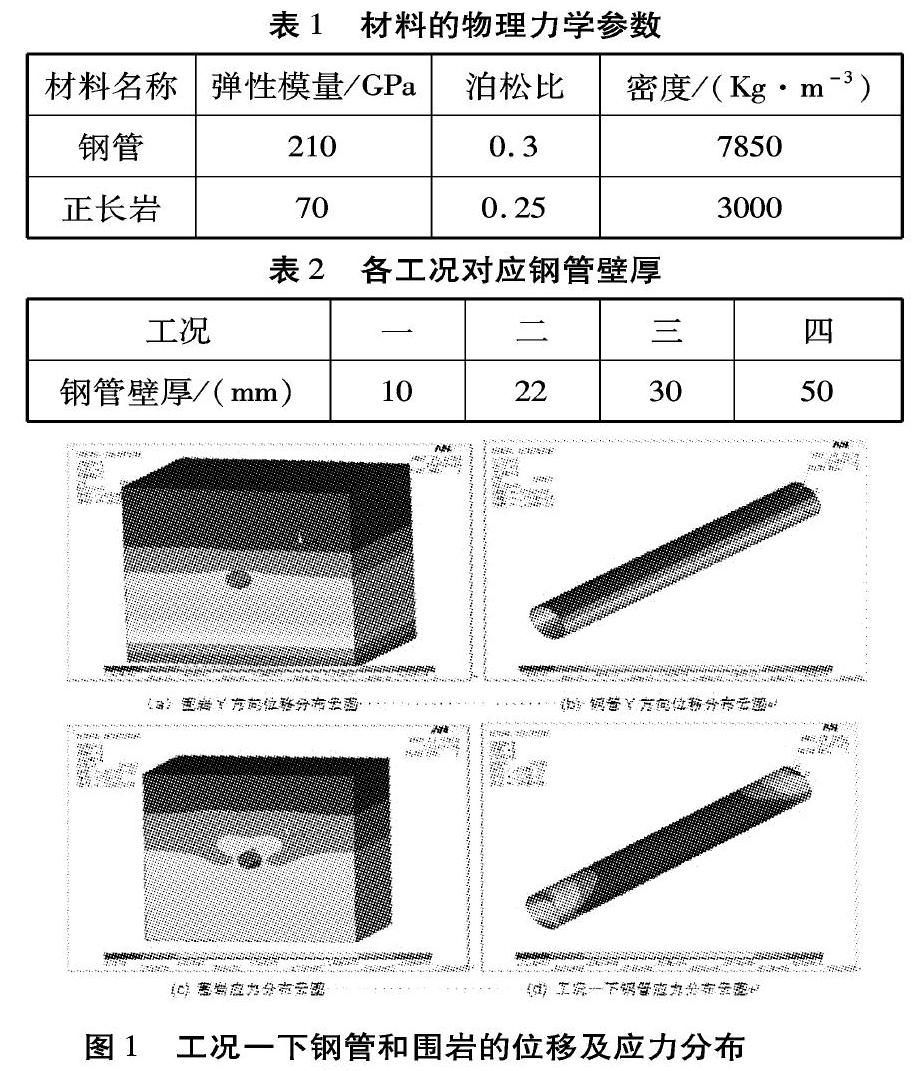

钢管和围岩在工况一情况下的位移及应力云图如图1所示。围岩的沉降位移变形由底部向顶部逐渐递增,顶部位移最大,为0.62mm,左右两侧位移变形呈对称分布。钢管的沉降位移变形规律相似,最大位移变形是0.48mm。围岩在紧贴钢管的上下面出现了应力集中现象,应力最大为2.08MPa;围岩的应力向上、向下逐渐递减,总体上围岩的下部应力比上部大;沿Z轴(管径方向)的应力分布是一致的。钢管的最大应力出现在钢管两端的上下两侧,最大应力为78MPa;管身段应力分布较均匀,应力大约为2.11MPa,钢管左右两侧应力呈对称分布。

4. 围岩和钢管应力及位移特征点分析

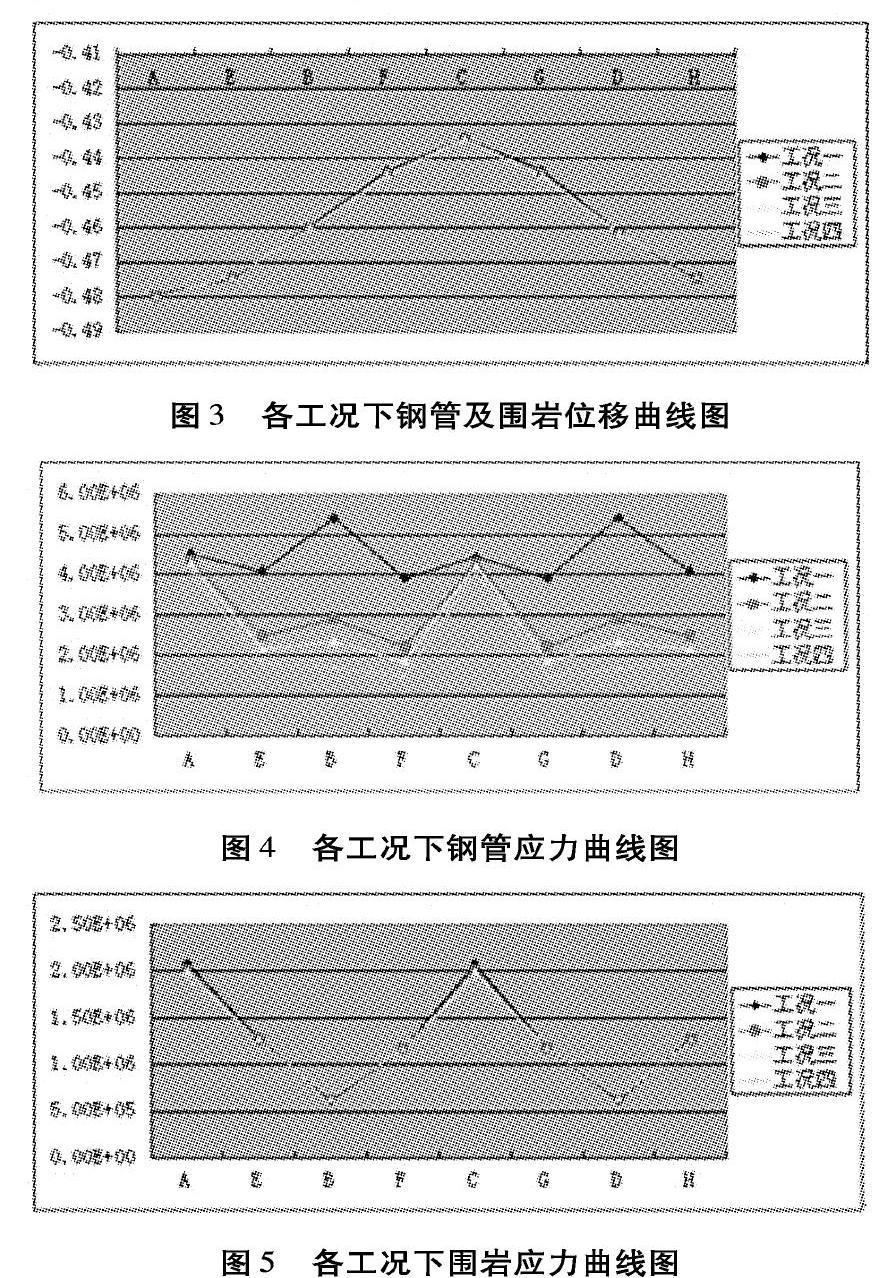

为研究各工况下,壁厚参数的影响,取特征点进行分析,如 图2所示。在围岩与钢管的接触面(中间圆环)上取八个点,标号分别为A~H。图3~5是根据图1绘制的各工况下钢管及围岩位移、应力曲线。可以看出,钢管及围岩在A处的位移最大,在C处的位移最小;图中四条曲线大致重合,因此,钢管壁厚的变化对钢管及围岩位移影响不大,基本无影响。由图4可知:各工况下,钢管都可以正常工作,最大应力没有超过钢管的屈服强度;图中四条曲线的变化趋势基本一致且曲线不重合,而且随着管壁的增厚,钢管的应力逐渐降低,尤其当管壁为10mm时,应力明显增大。由图5可知,围岩在A处、C处应力最大,在B处、D处应力最小;四种工况下围岩的最大应力大约为2MPa,没有超过围岩的屈服强度,围岩可正常工作;图中四条曲线大致重合,因此可知,钢管壁厚的变化对围岩的应力基本无影响。所以,钢管厚度对本工程的影响不大,工程中钢管厚度选择22mm既能满足安全要求又可以节省成本,是合理的。

5. 结论

本文对不同钢管壁厚和不同围岩性质条件下的水工隧洞进行了有限元数值模拟对比分析,可以得出结论:钢管壁厚的变化对围岩的应力及位移基本无影响,但对钢管自身应力影响较大,壁厚越小钢管应力越大,所以工程中钢管壁厚不能大小,应满足安全要求;随着围岩弹性模量的增大,钢管及围岩的位移、钢管和围岩的应力依次降低,围岩的性能是围岩承载能力的主要影响因素之一,围岩的性能越好,弹性约束作用就越显著,所分担的内水压力也就越大,因此在埋深足够的情况下可以充分利用围岩进行分载以减小钢管厚度。

参考文献

[1] 张丽,韩菊红.水电站[M].郑州:黄河水利出版社,2009.

[2] 宋岢岢编.压力管道设计及工程实例[M].化学工业出版社,2007: 473.

[3] 唐永进编.压力管道应力分析[M].中石化出版社: 51.

[4] 刘祥初.压力管道壁厚选择及相关应力的问题[D].成都:成都华西化工科技股份有限公司,2009.

[5] 宁连旺.ANSYS有限元分析理论与发展[J].山西科技报,2008(4):65~66.

[6] 伍鹤皋.埋藏式钢岔管与围岩联合承载有限元分析[D].武汉:武汉大学,2004.

[7] 周华,黄云.水电站埋藏式压力钢管的承载分析方法研究[J].广西城镇建设,2006,08.