复杂机械产品再制造过程质量控制策略研究

2016-05-14顾玉娜侯捷

顾玉娜 侯捷

摘 要:本文主要研究了复杂机械产品再制造过程的质量控制方案,介绍了复杂机械产品再制造的内涵形式及其质量控制工作的显著特点。

关键词:复杂机械产品;再制造;质量控制

中图分类号: TH186 文献标识码:A

复杂机械产品制造工艺复杂,实际再制造过程涉及到众多复杂制造设备、部件,种类众多形态各异,不确定质量扰动因素众多,零部件状态、修复方法、加工装配过程中不确定性较大,导致复杂机械产品的再制造过程质量控制工作难度较大,需要采取针对性的质量控制策略,保证其再制造质量。

一、复杂机械产品的再制造

(一)内涵与形式

复杂机械产品是零部件种类、数量众多、再制造工序复杂、参数繁多且装配制造质量要求较高的机械产品,往往有着复杂的产品结构、功能,设计制造过程都比较复杂,为多项技术要求的混联机械结构体。复杂机械产品的再制造是对机械产品的回收、修复、生机改造和性能维护的过程。将废旧的复杂机械产品进行回收、拆卸、清洗,之后采用各类无损检测方法检查机械零件的疲劳、裂纹、应力集中等多种质量缺陷,根据零部件磨损、断裂、变形、腐蚀的实际情况,应用技术手段进行部件的失效分析和剩余寿命计算,之后进行专业化的修复加工,将再制造的零部件和新部件进行组合装配,控制装配误差,恢复产品的使用性能,提高产品使用寿命,节省成本,进行废旧复杂机械产品资源的回收再利用。

(二)复杂机械产品再造质量控制工作特点

不同于传统的机械产品制造过程质量控制,复杂机械产品的再制造质量要求一般要比新产品高,再制造过程往往应用到了大量的新技术新功能各异,再制造复杂机械产品的质量与性能往往优于新产品,因此复杂机械产品再制造质量控制和再制造技术工艺水平密切相关。复杂机械产品的再制造质量控制一般从再制造过程质量参与和目标两方面进行管理与优化,对再制造过程中各种影响再制造质量的因素尽心干预,将其细分为质量因素和质量特性两类。再制造过程中,质量要求是质量信息的总集,是再制造过程中应该控制的具体指标,质量特性则是再制造过程中,可能对产品最终质量造成影响的过程参数,包括设备状态、参数、误差、热力学不确定扰动等因素,以及产品自身的固有装配质量属性,如尺寸、位置、相对运动位置和表面质量等。

二、复杂机械产品再制造过程质量控制

(一)装配偏差控制

1 零部件偏差、公差描述。机械产品都是由零部件组成的,零部件自身的几何精度对复杂机械产品最终质量有着直接的影响,直接表现在产品最终的工作进度、耐用性、可靠性以及使用寿命等方面,对再制造成本控制也有着一定的影响。复杂机械产品的偏差是某尺寸和公称尺寸之间的代数差,有实际偏差和极限偏差两类,其中实际偏差是实际尺寸和公称尺寸的差,极限偏差是极限尺寸和公称尺寸的代数差,有上极限下极限之分。公差则是零部件几何周村形状和相互位置允许的变动范围,是对加工误差的容忍程度范围,根据产品使用性能给定,在满足性能的前提下,公差可适当增加。公差是对零部件制造精度和经济性的要求,和再制造加工难易程度相关,公差越小,制造精度越高,制造成本和难度也随之上升。机械再制造中,公差和极限偏差之间有着明显的区别和联系,是对工件尺寸均匀度的要求,不能根据公差来判断部件尺寸是否满足质量需求,极限偏差则是尺寸偏差的极限值,超过该限制就是表示该部件不合格。

2 再制造复杂机械产品零部件退化竞争。复杂机械产品的再制造质量不确定性很大,零部件进入机械产品再制造流程之后,在各种处理过程中受到多种过程信息的作用,最终表现为再制造件的最终质量,理论上再制造件上应该记载着全部质量信息,然而实际上在加工过程中,后序工序会造成前期加工质量痕迹的丢失,导致载体和质量信息之间相对模糊,难以形成明确的质量好坏衡量标准,受到众多因素的综合影响,和装配偏差源之间的关系也不明确。复杂机械产品的服役期限内,产品剩余强度冗余在服役过程中产生了变化,参差不起,对于新装配的机械部件,即便其表面符合粗糙度要求,但是微观上其表面仍然凹凸不平,如果装配接触面未经磨合就直接相互嵌入,在承受较大压力的情况下将会在相对运动中产生相互切削,造成短时间内的严重磨损。这种情况下,再制造过程仍然采用等寿命设计是不明智的,因为再制造的对象是已经服役一段时间后的机械产品,所有零部件都达到相同寿命的理想状态是难以实现的,不同部件的寿命存在着同类部件寿命的分散性和不同类部件寿命的“水桶理论”两个不确定性,在再制造设计阶段,将影响产品性能的关键性短板进行强化,提高其核心件的性能,就能够实现产品多寿命周期的使用。

(二)装配偏差度控制

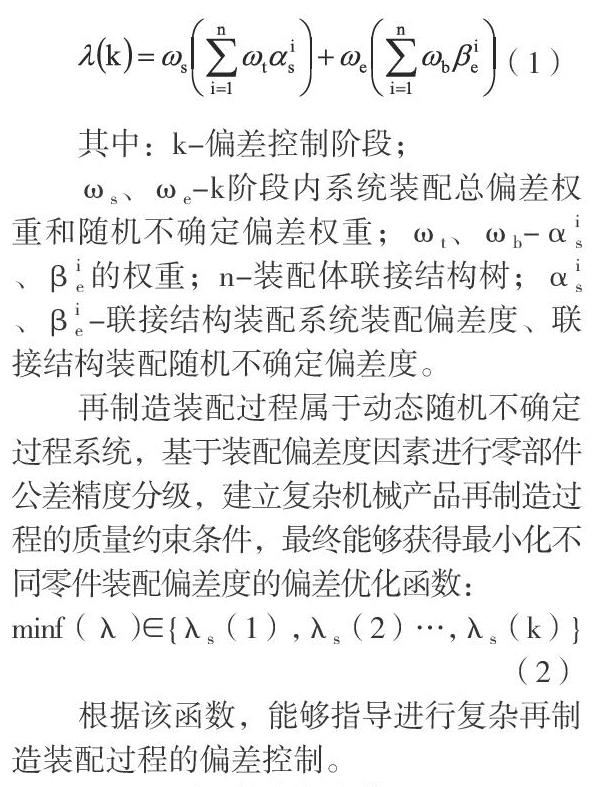

复杂机械产品再制造零部件往往是修复后的零部件,不同的损坏情况和修复技术使零部件的质量和尺寸公差变化范围较大,形成了一个动态离散事件系统。考虑到复杂机械产品再制造零部件的尺寸并非公称尺寸,因此其装配偏差度和新产品的装配偏差度之间存在着一定的差别。对于再制造过程,装配偏差度是不同装配序列下有相对配合关系的装配零部件工序偏差的积累,反映了一次装配的成功率,可表示如下:

其中:k-偏差控制阶段;

ωs、ωe-k阶段内系统装配总偏差权重和随机不确定偏差权重;ωt、ωb-αis 、βie 的权重;n-装配体联接结构树;αis 、βie -联接结构装配系统装配偏差度、联接结构装配随机不确定偏差度。

再制造装配过程属于动态随机不确定过程系统,基于装配偏差度因素进行零部件公差精度分级,建立复杂机械产品再制造过程的质量约束条件,最终能够获得最小化不同零件装配偏差度的偏差优化函数:

根据该函数,能够指导进行复杂再制造装配过程的偏差控制。

(三)质量控制优化算法

复杂机械产品再制造中面临着随即发生的各种不确定情况,对再制造过程进行精确的质量信息控制难度很大,无法有效开展全局质量控制工作,因此可以采用滚动时域的优化方法,将全局质量控制工作划分为诸多质量控制域,形成偏差集,并对各个零部件根据精度进行进一步偏差等级精度细分,进行质量偏差的局部动态监测。

实际控制工作中,首先以该工序开展之前的状态作为基点,获取再制造过程质量信息,按照工艺流程顺序分析质量信息的相关性,划分全局质量控制区域,将广义全局控制问题转换为在线滚动系列局部问题,之后找寻不同工序的质量控制关键点,将质量控制域转变为质量控制点矩阵,问题转变为滚动进行多个优化子的控制,滚动过程持续进行,采用实时工况动态自适应机制推动工序的进行,以部分工序最優解组成整个再生产流程质量控制最优解。

结语

本文总结分析了复杂机械产品再制造质量稳定性可靠性相关因素,对影响再制造产品质量的误差偏差相关耦合作用进行了讨论,深入总结分析了产品零部件退化竞争机制,基于此提出了时序滚动局部质量控制策略,对复杂机械产品再制造质量控制有着一定的现实意义。

参考文献

[1]邢玲玲.复杂机械产品再制造装配过程在线质量控制方法研究[D].合肥工业大学,2014.