现浇预应力连续箱梁施工技术

2016-05-14步辉军

摘 要:文章以丹阳市齐梁路南延工程上跨沪宁城际铁路、京沪铁路立交工程项目为案例,结合工程实际情况重点介绍了预应力连续箱梁施工相关技术与工艺。

关键词:箱形连续梁;预应力;施工技术

1 工程概况

1.1 工程概况

本工程为城市公路桥梁,北端接既有齐梁路,从北往南依次上跨规划S357省道,既有沪宁城际铁路、京沪铁路,货场路,在南端与齐梁路京杭运河大桥引桥路基段相接;桥梁斜桥斜做,桥墩斜交斜做,钢梁曲线直做,桥型孔跨布置为:(3*30+3*30m)装配式部分预应力砼连续箱梁+(40+50+42m)钢箱梁+(2*23+3*28+2*28m)现浇预应力砼箱梁+(30+2*25m)跨铁拖拉钢箱梁+(3*35+4*35+4*30m)装配式部分预应力砼连续箱梁。工程全长969.03m,共10联30跨,其中第4~6联为预应力砼连续箱梁,共三联,不涉及临近营业线施工,孔跨布置为2*23m、3*28m和2*28m,下部结构为三柱式、两柱式桥墩,每联连续梁伸缩缝处桥墩布置有盖梁,其余桥墩为无盖梁形式,立柱接现浇箱梁,桥梁纵坡为2.2%,横坡为1.5%。

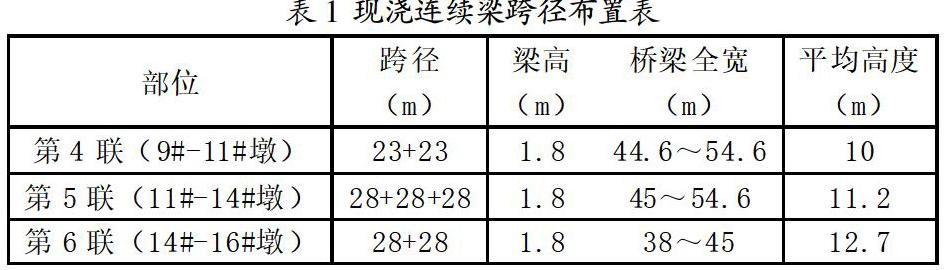

1.2 桥梁结构形式概况

本工程现浇连续梁采用预应力钢筋混凝土结构,双幅单箱3~5室斜腹板截面,跨径23m、28m,桥面为变宽,标准段半幅顶宽23m和19m,底宽17m和13m,半幅最大宽度34.20m,全幅宽度为38m~46m;箱梁高1.8m,顶底板与横坡一致,中腹板保持铅垂,顶板厚0.25m,至墩顶加厚至0.45m,底板厚0.25m,至墩底加厚至0.6m,跨中截面腹板厚度50cm,在中支点两侧各5.0m范围内腹板加厚至70cm,斜腹板斜度为1.93:1,腹板与翼缘板、底板的外轮廓交接均为圆弧过渡,交接半径为250cm;翼缘板挑臂长2.3m,端部厚25cm,与腹板交接处加厚到45cm。(表1、图1)

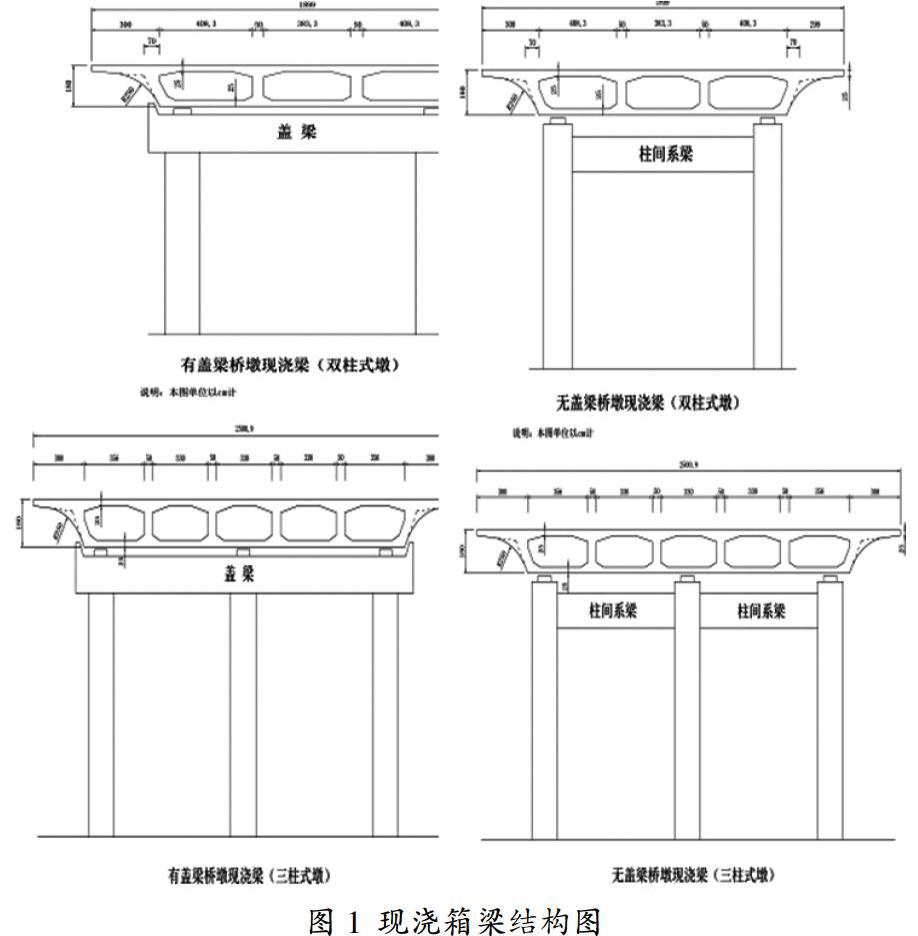

2 现浇箱梁总体施工工艺流程

本工程共有3联预应力混凝土现浇连续箱梁,根据现浇箱梁施工特点采用满堂支架法施工,箱梁支模架搭设最高H<13m。其施工流程如图2所示。

3 支架搭设的布置

箱梁底板处支架布置原则为:从上往下分别为底模板、纵向背楞方木、横向工字钢承载梁、钢管支架;背楞方木(10cm×10cm)顺桥向布设,横梁、腹板、箱室顶底板增厚段间距20cm,箱室普通段间距30cm,横向承载梁采用1根12#工字钢横桥向排放,纵向间距同立杆间距为90cm/60cm布置。

翼缘板处支架布置原则为:从上往下分别为底模板、纵向背楞方木、横向定型钢管、纵向承载工字钢、钢管支架;背楞方木(10cm×10cm)纵桥向排放,间距30cm布置,定型钢管根据翼缘板弧度弯制而成,横桥向采用2根48×3.5mm钢管并排排放布置,纵向间距同立杆间距为90cm,与下层纵向工字钢交汇处用铁丝扎紧,纵向承载梁采用1根Φ12#工字钢纵桥向排放,间距同立杆间距为90cm。

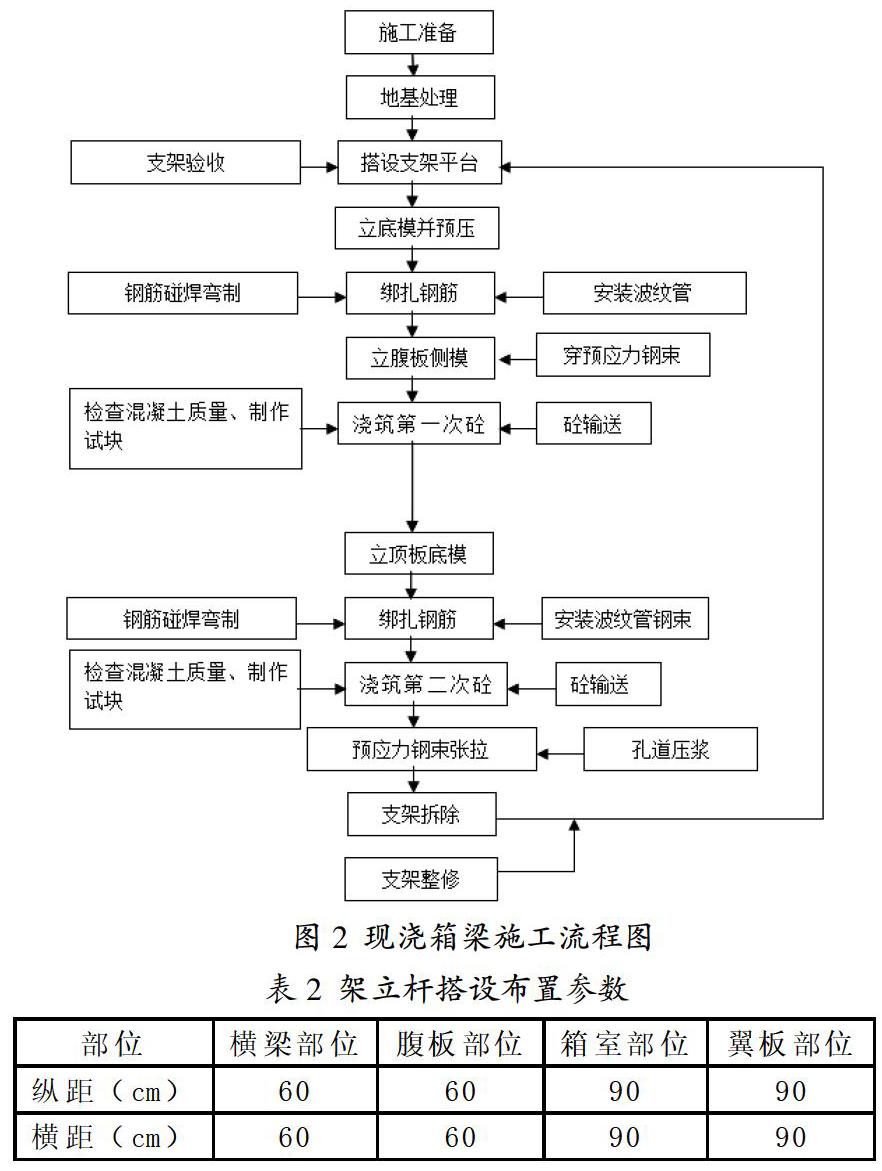

腹板,端横梁位置单侧2.4m范围,中横梁位置单侧1.8m范围内立杆纵横间距布置均为60cm×60cm,箱室段、翼板部位立杆纵横间距设置为90cm×90cm,支架横杆步距均取用1.2m;在每隔2层支架中间加设纵横向连接钢管水平杆(Φ48×3.5mm钢管),扣件连接,增强支架整体稳定性;模板支架四边满布竖向剪刀撑,中间每隔5排立杆设置一道纵、横向竖向剪刀撑,由底至顶连续设置;同时从顶层开始向下每隔2步设置一道水平剪刀撑,由顶至底连续布置;支架遇桥墩时,采用“井字型支架”使支架体系与桥墩抱紧连接成一体,加强支架的稳定性,每两层支架设置一道井字箍连接。(表2)

4 模板材料选用及布置

4.1 底模

底模板采用1.5cm厚高强度竹胶板,大块拼装式成型,模板安装之前全面涂刷脱模剂,确保脱模顺利及梁体外观;底模板铺设前根据箱梁平、断面尺寸设计加工,以箱梁中心线向两边安装,顺桥向铺设,横桥向宽度大于梁底宽度,梁底两侧模板各超出梁底边线不小于5cm,以利于在底模上支立侧模,底模板铺设完毕后,进行平面放样,全面测量底板纵横向标高,纵横向间隔5m检测一点,根据测量结果将底模板调整到设计标高,底板标高调整完毕后,再次检测标高,若标高不符合要求进行二次调整。

4.2 侧模及翼缘板

面板采用覆膜竹胶板拼装,外加水平纵向加劲木(横带),采用10×10cm方木,间距30cm布置,方木外侧采用2根?准48×3.5mm钢管并排竖向布置(竖带),与方木交汇处采用铁丝扎紧连接,纵向间距90cm,竖带下为纵向工字钢承载梁,交汇处铁丝扎紧连接。

4.3 箱室内模

箱室腹板侧模采用1.5cm厚防水木工板,外加竖向加劲木(竖带),采用10×5cm方木,中心间距30cm布置;水平方向采用2根?准48×3.5mm钢管夹箍纵桥向布置(横带),上下间距50cm一道,腹板两侧?准12对拉螺栓扇形卡拉紧固定;腹板间采用并排2根?准48×3.5mm钢管横撑支撑加固,纵向每2米布置一道,支撑与两侧钢管横带上,交汇处铁丝扎紧加固。

为防止倒角处芯模上浮,采用铁丝对拉于底板钢筋上固定,在底板及腹板砼浇筑后拆除。为便于内模从箱梁内取出,在每跨箱梁单个箱室顶板上预留两个120cm(纵向)×100cm(横向)的人孔,人孔分布在每孔1/4处,每一跨箱梁施工完毕后,将人孔浇注砼封闭。

5 支架搭设的步骤

根据本工程现浇箱梁不同部位单位荷载的差异,其支架布置的疏密程度也相应变化,曲线段箱梁外侧支架同标准段支架搭设,曲线内侧相应加密,类似连续梁支架搭设采用统一布置形式。

放样标线、安放底座→底层立、横杆搭设→可调底座调平底层支架→扫地杆连接→分层接高→可调顶托安装→纵横向竖向剪刀撑、水平剪刀撑安装→工字钢承载梁安放→方木小楞安放→全面调平横纵格栅顶面,满足纵坡和横坡要求→模板安装→箱梁施工。

6 预应力钢绞线张拉及孔道压浆

6.1 预应力钢绞线张拉

预应力钢束采用?准15.2高强度低松弛预应力钢绞线,标准强度fpk=1860MPa,弹性模量Ep=1.95×105MPa,锚下张拉控制应力为0.75fpk。张拉采用两端对称张拉,张拉时同时均衡张拉,且在横向保持对称;张拉采用伸长量与张拉力双控,以张拉力为主;张拉前保证千斤顶、锚具垫板、预应力束三对中,锚具垫板与预应力钢束轴线垂直,在箱梁混凝土强度达到设计张拉强度及条件后方可张拉预应力钢束。

预应力张拉程序:0→初始张拉力(10%σkcon)→(100%σkcon)→持荷5min→锚固(σk为设计控制应力)。预应力张拉以钢束张拉力与钢束伸长量双控,其中以钢束张拉力为主。在正式预应力张拉前,先用一端油顶试拉动钢绞线10cm,然后再用另一端油顶拉回10cm,油表压力无异常变化时,再开始正式张拉。

纵向预应力束在混凝土强度达到设计强度95%且龄期不小于10天后张拉,横向预应力束在混凝土强度达到设计强度90%且龄期不小于7天后张拉,采用两端对称张拉。钢束按先长束,后短束的原则张拉,腹板从高处束开始向低处束顺序张拉,底、顶板束先中间后两侧,左右腹板束及顶底板束均沿箱梁中心线对称张拉,在箱梁横断面上对称地组合配对,同一编号的钢束按由中央到两侧的顺序进行,每个工作面上保持两台千斤顶同时操作。

6.2 孔道压浆

(1)张拉结束后及早压浆,以不超过24小时为宜,以免预应力筋锈蚀或松驰,并事先将锚塞周围预应力筋间隙用水泥浆封锚,压浆须密实。(2)压浆水泥砂浆的标号C50,压浆须做到一次成功,饱满密实,如发现异常或不实,应及时分析,处理和纠正。(3)压浆料采用底碱硅酸盐水泥或底碱普通硅酸盐水泥并掺入一级粉煤灰和适量外加剂,不得加入铝粉或含有氯盐、硝酸盐等有害成分的外加剂。(4)压浆泵输浆压力保持在0.6-1MPa,以保证压入孔道内的水泥浆密实,并有一定的稳压时间(5min)。出浆口在出浆后即用木塞塞住,然后关闭连接管和输浆管嘴。(5)压浆时制作标准水泥浆试件,每班不少于3组。冬季施工如果压浆后温度下降,采取覆盖土工布保温措施等。

7 混凝土浇注及养护

箱梁采用C50混凝土,坍落度17±2cm,采用搅拌站自拌混凝土,由混凝土运输车送至现场,汽车泵泵送入模浇筑,采用插入式捣固器捣固。

7.1 混凝土浇注

(1)箱梁底板混凝土施工具体浇注步骤。首先自箱梁底板下料,待底板混凝土振捣浇筑厚度达到80%时,通过针对性振捣使混凝土经腹板流入腹板内倒角,待内倒角混凝土高度超过底板厚度并确认振捣密实后,同时浇筑底板及内倒角,直至底板及内倒角混凝土浇筑到位,浇筑过程必须对称均衡、平行推进。每台泵车的出料口配置4台振捣棒,腹板混凝土浇注时,因为泵送混凝土的坍落度比较大,预计在底板处可斜向流淌1米远左右,此时底板安排2台振捣棒,主要负责倒角流淌处的砼振捣,另外2台振捣器主要负责腹板混凝土振捣。(2)箱梁腹板混凝土施工。混凝土下料时按每层30cm左右分层,混凝土浇筑连续进行,间歇时间不得超过2.5h。底板混凝土浇注完成后继续浇注腹板混凝土,震动棒不宜插入太深,避免扰动底板混凝土造成腹板混凝土自底板翻入,如出现此类情况,应对腹板混凝土进行复振;对冒出的混凝土,应待混凝土浇筑完毕后再处理,避免因过早铲除,造成腹板混凝土继续流失,出现沟、洞等缺陷。在灌筑腹板混凝土时,安排有经验的人在箱内用小锤敲击内模,检查其填充密实情况,对混凝土填充不密实的地方,随时采取措施,确保混凝土填充密实。(3)梁端横梁混凝土施工。横梁部位随总体浇筑顺序分两阶段进行混凝土浇筑,此处钢筋、预应力管道等比较密集,可用小型插入式振动器施工,尤其是支座上方及锚具所在部位,应反复加强振捣。(4)顶板、翼板。第二次浇筑箱梁顶板混凝土时,在横、纵断面从内侧向外侧每隔5m布置标高定位钢筋,使定位筋顶标高为相应位置点混凝土标高,以此办法来控制顶板砼浇筑标高及横纵坡度。(5)砼表面处理。混凝土在振捣平整后,先用人工粗略整平,然后用刮尺精确找坡,随后进行初步抹面;待初次抹面后约半小时左右,采用抹光机再次进行抹面整平,最后再人工进行收浆抹面。混凝土收浆抹面后进行人工拉毛,采用钢丝刷横桥向拉毛,深度控制在1~2mm,在砼表面用手指压时有轻微硬感时拉毛为宜。

7.2 混凝土养护

砼浇筑完成后,根据养护要求现场安排专人进行砼养护,根据天气情况适时浇水养护,浇水要充分并采用土工布覆盖混凝土表面,保证砼始终处于潮湿状态,为砼的水化提供足够的水分,养护期不少于设计规定的时间。

8 结束语

通过上述工程实践得知,箱形截面施工方法比较适合连续梁工程,其施工期短、施工质量有特殊要求的情况下具有实用价值,取得了明显的经济效益与社会效益。

作者简介:步辉军(1979-),男,汉,江苏丹阳人,本科,主要从事公路桥梁检测工作。